基于脉冲涡流技术的连铸坯表面缺陷检测

欧阳奇 张 敏 赵立明 张立志

重庆大学,重庆,400044

0 引言

实现高温铸坯热送热装及直接轧制的支撑技术有:无缺陷连铸坯的生产技术,包括防止铸坯表面缺陷和内部缺陷的一系列技术措施以及热态下铸坯质量的检测技术;高温连铸坯的生产技术,包括铸坯液芯复热、铸坯保温、铸坯补偿加热和快速运转等技术[1]。生产无缺陷铸坯是实现热装和直接轧制的前提。虽然连铸技术仍在不断改进,但由于非稳态生产、连铸技术的不成熟及各类生产事故,使得连铸坯特别是连铸板坯的表面缺陷仍难以避免,因而在热送和直接轧制过程中必然存在缺陷坯,其中,铸坯纯净度缺陷占到全部缺陷约95%,由于没有有效的判定手段,此类缺陷坯有时得不到分拣,基本全部流入下道工序,对热轧板卷的质量危害也最为严重,常常是冷轧厂退废的主要原因。铸坯纯净度缺陷是与炼钢、二次精炼、连铸、轧钢和热处理等工艺过程密切相关的,同时受设备、操作、工艺、管理等因素的影响,因此必须严格控制工艺和操作等,才能找到提高产品质量的对策。铸坯表面缺陷约占到全部缺陷的3%,内部缺陷约1%,形状缺陷约1%,但每年给企业造成的直接和间接经济损失在100万元以上。可见,缺陷坯得到及时分拣,避免企业损失扩大化已经成为钢铁企业生产线的迫切需要。法国钢铁研究院和索里梅公司首次运用电涡流对连铸半成品进行探伤检测[2];德国蒂森公司、法国洛林公司和意大利达涅利公司通过使用多通道和多组探头技术,对铸坯表面3mm深的裂纹和各种有害缺陷的检测进行了试验研究[3];澳大利亚的罗肯希尔公司于1980年开始研制热板坯涡流检测系统[4];北京钢铁研究总院的贾慧明等[5]进行了1100℃以上高温连铸板坯表面缺陷模拟在线无损检测的实验研究。北京科技大学的李希胜等[6]在连铸热坯双频涡流探伤技术方面取得了一定的研究成果。本文借鉴近年来发展的脉冲涡流(pulse eddy current,PEC)检测技术,提出连铸坯表面及近表面缺陷脉冲电涡流无损检测方法,开展了室温下铸坯表面及近表面缺陷检测的实验研究,为实现高温铸坯在线无损检测提供了理论基础和技术支撑。

1 脉冲涡流检测技术的基本原理

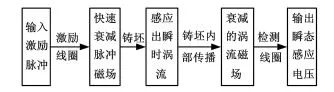

脉冲涡流的激励电流为一个重复的宽带脉冲,通常为具有一定占空比的方波,激励线圈中的脉冲电流感生出一个快速衰减的脉冲磁场,变化的磁场在导体试件中感应出瞬时涡流(脉冲涡流),此脉冲涡流向导体试件内部传播,又会感应出一个快速衰减的涡流磁场,随着涡流磁场的衰减,检测线圈上就会感应出随时间变化的电压。当被测试件内部结构发生改变时,势必对涡流分布产生影响,从而影响到磁场分布,感应出的电压信号就会在幅值、峰值等特征明显的地方发生改变。所以,通过测量瞬态感应电压信号就可以得到有关试件的尺寸、类型和结构参数等信息[7]。脉冲涡流作用原理框图见图1。

图1 脉冲涡流作用原理框图

在涡流无损检测中,工作频率选择关系到涡流是否能够穿透到存在缺陷的位置,如果穿透深度不够,就无法实现对缺陷的检测。穿透深度与激励频率、导体的电导率和磁导率有如下关系[8]:

式中,δ0为标准透入深度,m;f为交流电流的频率;μ为金属试件的磁导率,H/m;σ为金属试件的电导率,S/m。

可知,要想增加脉冲涡流的穿透深度,必须增加脉冲的宽度或减小脉冲的频率,但这样会导致缺陷检测灵敏度降低。

根据法拉第电磁感应定律,检测线圈上的瞬态感应电压V f为[9]

式中,Vp为点检测线圈感应电压;B为感应磁场强度;‖A‖为感应磁场矢量范数;S为感应线圈的截面积。

如果有缺陷存在,就会使感应磁场强度B发生变化,最终使得检测线圈上的瞬态感应电压发生变化。由于脉冲包含很宽的频谱,并且脉冲涡流比单一频率正弦涡流衰减得慢,所以瞬态感应电压信号中就包含重要的有关缺陷的信息。

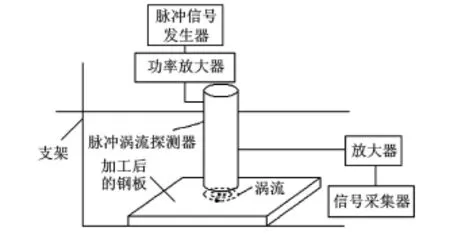

脉冲涡流检测系统主要由4个部分组成,即脉冲信号发生器、传感器(激励和检测线圈)、被测试件和数据采集与处理模块。如图2所示。

图2 脉冲涡流系统框图

2 实验装置及测试方案

2.1 实验装置

实验装置如图3所示。由脉冲信号发生器得到脉冲信号,其信号形式为一定占空比的矩形波,此脉冲信号激励涡流传感器的线圈进行检测;然后,试件感应产生瞬时涡流信号,此涡流信号产生的次生磁场和原生磁场相互作用,系统使用涡流传感器拾取该磁场特征,并转换为电压信号;而后,通过放大器进行放大处理;最后,由信号采集器采得信号并存于计算机中,便于下一步进行信号处理。

图3 实验装置图

2.2 实验测试方案

测试试件采用 Q235钢板,长×宽×厚为335mm×135mm×8.5mm。为了实现对不同缺陷的检测实验,在这块钢板上人为加工点缺陷、线缺陷、星型缺陷等缺陷,采用C1~C7表示,如图4所示。

本实验中,采用电涡流传感器进行检测,传感器探头由线圈、圆柱形铁氧体组成,漆包线直径为0.01mm,紧密绕在铁氧体表面,绕制匝数为50匝,铁氧体直径为10mm,通过脉冲信号发生器输出1.0MHz的脉冲信号(占空比为0.5)。具体实验操作如下:①将传感器探头固定于支架上;②调整探头与试件间距,使之为0.5mm,旋紧紧固螺钉;③连接放大电路、功率函数信号发生器、电涡流传感器、LeCroy 6030示波器与功率放大器,并接好供电电源;④移动钢板使探头位于无缺陷处,记录感应电压;⑤移动钢板,调整钢板上的缺陷位于探头正下方,依次记录各个缺陷的感应电压;⑥采用USB存储器导出示波器存储的实验数据作数据处理分析。

图4 试件缺陷示意图

3 实验结果分析

3.1 脉冲涡流差分检测

为了减小提离效应的影响,本文采用差分方法来处理检测线圈输出信号。如果将检测线圈放置在被检试样的无缺陷处,所获得的基本响应信号为参考信号,参考信号减去被检试样的响应信号即为差动信号。图5所示为本实验所得的脉冲涡流差动瞬时信号响应。

图5 脉冲涡流差分检测波形

实验中将采集得到的数据取脉冲信号第一次达到最大值的数据段,将缺陷信号与参考信号相减,根据脉冲涡流差分检测原理得到差分信号。由图5可以看出,差分信号存在很多毛刺,这是因为脉冲涡流响应信号容易受到外界环境的干扰,产生了较大的随机误差,通过曲线拟合的方法可以消除随机误差,如图6a所示。采用多项式法拟合(拟合阶数为4,拟合系数为0.95)处理后,可得到图6b所示的平滑曲线。

3.2 铸坯表面缺陷时域分析

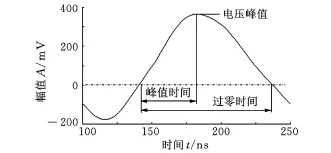

与常规涡流信号不同,脉冲涡流获得的是瞬态信号,因此其数值分析主要在时域中进行。检测线圈上感应的时域瞬态信号波形如图7所示。

图6 拟合处理前后的差动信号

图7 时域波形及特征量

图8 相同深度不同直径的点缺陷的电压变化量

对脉冲涡流信号提取3个特征信号:①电压峰值的高度即电压峰值;②电压第一次到达峰值的时间即峰值时间;③电压穿过零点的时间即过零时间。脉冲涡流通常提取该信号的峰值和过零时间为特征量对缺陷进行定量检测。其中,峰值是指脉冲涡流时域瞬态波形的最大值,过零时间是指从脉冲的上升沿激励开始到脉冲涡流感应信号过零点的时间间隔。

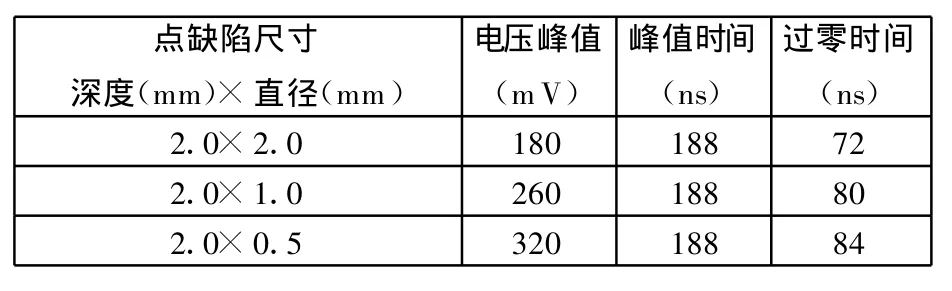

图8所示为相同深度不同直径的表面裂纹(点缺陷)的电压变化波形,表1所示是对图8所示脉冲涡流信号提取的特征值,从图8和表1中可以看出,对于相同深度的表面裂纹,其电压变化量波形最大值出现的时间相同,峰值、过零时间随着裂纹直径的增大而变大。

表1 相同深度不同直径的点缺陷的特征值

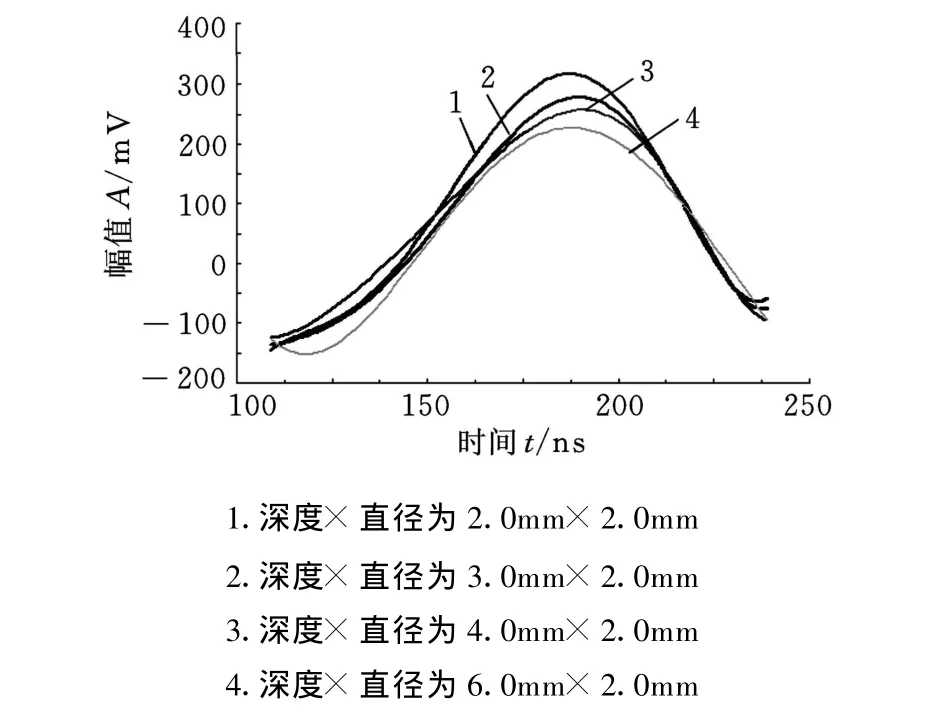

图9所示为相同直径不同孔深的表面裂纹(点缺陷)的电压变化波形,表2所示是图9所示脉冲涡流信号提取的特征值,从图9和表2中可以看出,对于直径相同的表面裂纹,随裂纹深度的增加,峰值变小,峰值时间值随裂纹深度的增加而增加。

图9 相同直径不同深度的点缺陷的电压变化量

表2 相同直径不同深度的点缺陷的检测信号特征值

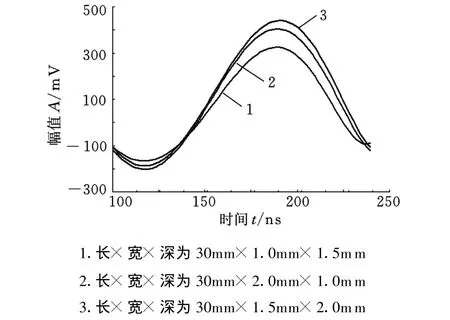

图10所示为不同深度和宽度条件下线缺陷的电压变化量,表3所示为图10所示脉冲涡流信号提取的特征值。从图10和表3中可以看出,过零时间变化值随缺陷体积(长×宽×深)的增大而增大,其电压变化量波形最大值出现的时间相同,都出现在188ns;电压峰值随缺陷体积的增大而增大。

表3 线缺陷的特征值

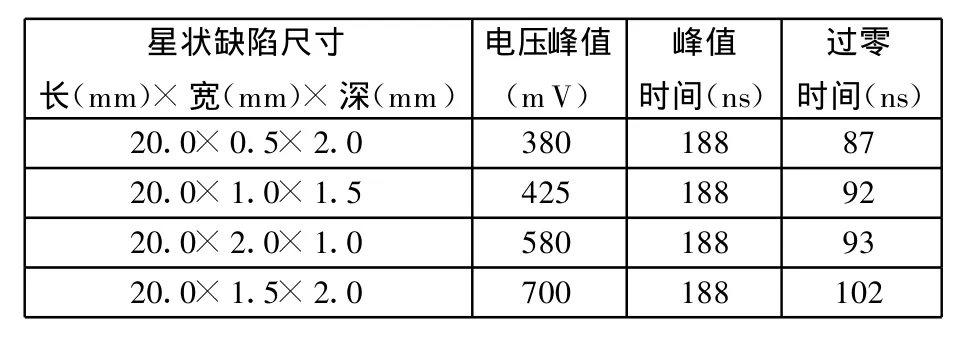

图11所示为不同体积的星状裂纹的检测波形,表4所示为不同体积的表面星状裂纹所对应的特征值。从图11和表4中可以看出,脉冲涡流瞬态感应信号的峰值与缺陷的体积有密切的关系,缺陷体积越大,峰值越大;脉冲涡流瞬态感应信号的过零时间随缺陷体积的增加而变大;脉冲涡流瞬态感应信号的峰值时间与缺陷的体积无关。

图10 线缺陷的电压变化量

图11 星状缺陷的电压变化量

表4 星状缺陷的特征值

4 结论

(1)实验研究表明,采用脉冲涡流技术实现连铸坯表面及近表面缺陷的在线检测是可行的。脉冲涡流检测线圈输出的瞬态感应信号的峰值、过零时间与缺陷的体积密切相关。

(2)在点缺陷深度一定的情况下,随着点缺陷直径增大,峰值、过零时间增加,而峰值时间不变。

(3)对于直径相同的点缺陷,随着裂纹深度的增加,峰值变小,峰值时间随裂纹深度的增加而增加。

(4)缺陷体积越大,峰值越大,过零时间值越大。

本研究为采用脉冲电涡流检测技术检测高温铸坯表面及近表面缺陷提供了理论基础和技术支撑,但仍需继续开展脉冲涡流信号提取,特别是高温脉冲电涡流传感器开发的研究。

[1] 游凤荷,何福有,魏莉,等.涡流检测的信号处理技术[J].无损检测,2003,25(8):423-426.

[2] Edwards R S,Sophian A,Dixon S,et al.Data Fusion for Defect Characteristic Using a Dual Probe System[J].Sensors and Actuators,2008,144(2):222-228.

[3] Lee Jun Youn,Lee Soon Bok,Jae Kyung Yi.Ultrasonic Transmission Characteristics of Continuous Casting Strand for Medium Carbon Steel[J].Key Engineering Materials,2005,297(300):2201-2206.

[4] Sophin A G,Tian Y,Taylor D,et al.A Feature Extraction Technique Based on Principal Component Analysis for Pulsed Eddy Current NDT[J].NDT&International,2003,36:37-41.

[5] 贾慧明,范弘,张克,等.1100℃以上高温连铸板坯表面缺陷的模拟在线无损检测[J].钢铁研究学报,1994,6(1):81-85.

[6] 李希胜,王绍纯.连铸热坯双频涡流探伤技术[J].北京科技大学学报,1995,17(4):361-364.

[7] Sancho F,Samoano J R,Álvarez I,et al.Automated on-line Inspection of Surfacescarfing in Slabs and Quality Assessmentbased on Novel Image Technologies[C]//TrainàBandes(2)/Hot Strip Mill(2).ATSInternational Steelmaking Conference Journess Siderurgiques Internationales.Paris:2007:383-388.

[8] Soleimani M,William R B,Antony J,et al.A Three-dimensional Inverse Finite-element Method Applied to Experimental Eddy-current Imaging Data[J].IEEE Transactions on Magnetics,2006,12(5):1560-1567.

[9] 杨宾峰,罗飞路,曹雄恒,等.脉冲涡流腐蚀成像阵列传感器应用研究[J].传感技术学报,2005,18(1):112-115.