小口径管内机器人技术的研究进展

乔晋崴 尚建忠 陈 循 罗自荣

国防科学技术大学,长沙,410073

0 引言

在石油化工、制冷与核发电等行业中大量使用着形状各异、内径不等的各种管道,长期使用所造成的腐蚀或机械损伤会引起裂缝,容易酿成重大事故。管内机器人技术的发展为该问题的解决提供了一条新的途径。小口径管内机器人主要指适用管道直径小于80mm[1]、可携带相关仪器设备进入管道内部进行无损检测或维修的移动平台,通过及时获得管道内壁的实时状态参数可减小因管道泄漏所带来的环境污染与经济损失。

小口径管内机器人的研究机构在国外主要有东京工业大学、名古屋大学、Denso公司、METTEC公司、三菱公司、L.M.S实验室、L.A.B实验室、L.A.I实验室,以及美国加州理工大院等;国内则主要有上海大学、上海交通大学、哈尔滨工业大学、中国科学技术大学、广州工业大学与国防科学技术大学等。

一个完整的具有自主驱动能力的管内机器人系统应由移动机构、管道内部环境识别与检测系统、信号传递和动力传输系统以及控制系统组成[2]。其中移动机构是确保管内机器人实现有效运动的核心部分,主要包括驱动机构与支撑机构,前者为机器人的动力输出部分,后者则负责与管壁产生接触,形成力与形的封闭。驱动机构形式主要有电机式、气压式、压电陶瓷(PZT)式、超强磁致合金(GMA)式、记忆合金(SMA)式;支撑机构则主要有轮式、弹性腿式、SMA式、气囊式和其他挤压结构形式等。上述驱动机构和支撑机构不同类型机构之间相互组合可形成多种形式的管内机器人,但由于小口径管道的尺寸限制,其移动方式主要表现为轮式、蠕动式与振动式三种类型。

1 轮式小口径管内机器人

轮式小口径管内机器人的基本工作原理为:驱动轮依靠重力、弹簧力、磁性力等压紧在管道内壁上以支承机器人本体并产生一定的正压力,由驱动轮与管壁之间的摩擦力产生机器人前后行走的驱动力,以实现机器人的移动[3]。轮式管内机器人在目前实际工程中应用最多,分为直进式与螺旋式,前者驱动轮与行进方向平行,后者驱动轮与行进方向成一定角度,基于螺旋传动思想,由倾斜安装的摩擦轮与管壁之间的摩擦推力产生运动[4]。

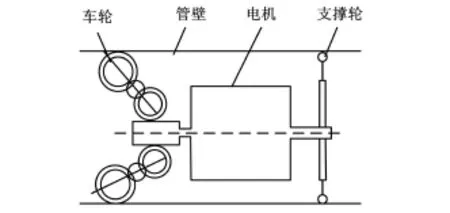

直进式移动方式出现较早,日本学者福田敏男、细贝英夫于1986年研制了一种可通过 L形圆弧管道的管内机器人,适应管径为φ50mm,速度为8.1mm/s,可转弯但不可逆行[5]。国内对轮式微管内机器人的研究起步较晚,1995年哈尔滨工业大学邓宗全等[6]开展了可用于内径大于φ75mm的管内补口作业机器人的研究。为了提高管内移动机构的负载能力、运行速度以及对管径变化与弯管的适应性,2006年北京石油化工学院田海晏等[7]成功设计了如图1所示的由蜗轮蜗杆和齿轮组啮合、单电机驱动的直进轮式微型管内检测机器人。2009年中国科学院沈阳自动化研究所完成了具有自适应能力的管内机器人,在不增加驱动电机数量的前提下,机器人的传动机构能够在管道直径改变时,自动改变行走部件的输出形式以克服障碍,完成越障任务[8]。

图1 直进轮式

基于螺旋驱动原理的小口径管内机器人最早于1994年由日本东京工业大学的Iwao等[9]研发成功,该机器人可在内径为φ25.4mm的管道内自由移动,直管道中的最大牵引力为12N,随后相继实现了对φ20mm管道的内部检测。国内国防科学技术大学于2006年设计的螺旋式小口径管内机器人可适用的管道内径为φ20mm[10]。为了提高机器人的管道适应性,苏毅等[11]于2008年提出了一种同轴双牵引轮组螺旋驱动机器人,该机器人可实现跨空行走、弯道引导、逾越障碍等。同时期一种带有检测功能的螺旋式小口径管内机器人在沈阳自动化所研制成功[12]。

轮式小口径管内机器人的能源利用率高,运动速度快,但存在适应性差、结构复杂、不利于小型化的缺点。该类机器人实现有效行走的前提为滚动轮与管壁之间预紧力大小保持适中,当管径有所变化时将出现牵引力过小或速度过小的情形,如需通过管道的弯曲部位则更需要专门的机械机构或控制方法。

螺旋式管内机器人虽然可通过调整速度来主动调整牵引力,但由于周向螺旋力的存在使得机器人主体存在着沿管道圆周方向转动的趋势,同时,该类机器人较直轮式更难通过弯管。

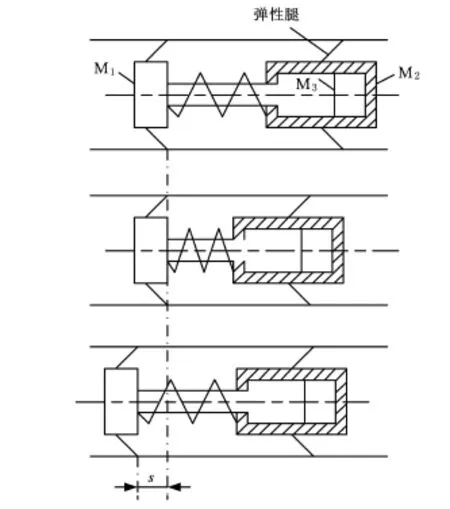

2 蠕动式小口径管内机器人

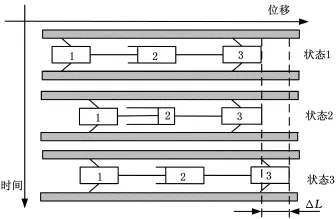

蠕动式小口径管内机器人的运动是通过模仿蚯蚓、毛毛虫等尺蠼类动物的伸缩运动来实现的,其研究最为引人关注[13]。该类机器人的结构组成为前后各一组支撑机构,中间为伸缩机构,如图2所示。图2中由状态1到状态3为小口径管内机器人的一个运动周期,状态1通过伸缩机构的收缩运动转化为状态2,在此过程中支撑机构2与管壁保持静止,支撑机构1沿管道滑动;状态2到状态3为单向机构的伸长过程,期间支撑机构1、支撑机构2分别与管壁保持静止与滑动,完成一个运动周期后,机器人的有效行程为ΔL。该类机器人主要包括气压式、超越式、惯性冲击式与SMA式等。

图2 蠕动式机器人运动原理

2.1 气压式

气压式小口径管内机器人分为两种,一种以气缸为动力源,另一种则采用气囊等作为支撑机构[14-16]。2007年韩国汉阳大学Lim等[17]设计了一种气囊式蠕动式小口径管内机器人,该机器人巧妙地采用一根气管对三个气囊进行顺序充气或排气,实现了机器人本体的前进与后退,并在此基础上成功研发了直径为φ10mm的试验样机,其基本运动机理如图3所示。

1.自我评价。作文写好后,要让同学们自己读读,反复推敲。有没有漏字、错字、别字现象;有没有语句不通顺,词语搭配不当的地方。学生大都可以胜任,老师就可以完全放手,给学生充分锻炼的机会。

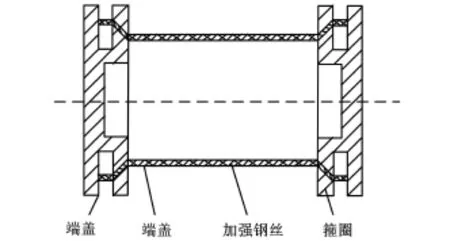

浙江工业大学都明宇等[18]于2003年开始设计一种基于气动驱动器的新型蠕动式小口径管内机器人,其驱动器结构如图4所示,主要由橡胶管和端盖组成,橡胶管的管壁中缠绕有螺距很小的钢丝线圈,当橡胶驱动器充入高压气体时只能沿轴向伸长,从而实现了定向驱动。

气压式小口径管道机器人结构简单,制造成本低,易于小型化,牵引力大,对管道的适应能力强,但运动速度较慢。

2.2 超越式

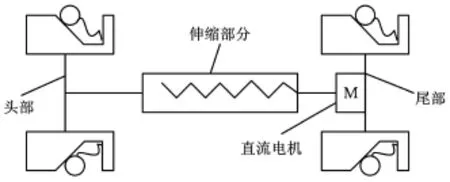

为了克服一般小口径管内移动机器人牵引力小、行走速度慢的缺点,哈尔滨工业大学于殿勇等[19]于1994年提出了如图5所示的采用超越方式行走的蠕动式管内移动机器人运动原理,并研制了可在φ80mm~φ90mm管道内行走的试验样机。该机器人在两端的支撑机构处安装了超越行走装置,可以保证机器人在管内单方向超越行走。

图3 气囊式小口径机器人运动机理

图4 驱动器

图5 超越式小口径管内机器人

采用超越方式行走的小口径管内机器人通过采用超越装置有效地解决了机器人行走时驱动力、机构与管壁间正压力、摩擦力之间的矛盾,较大程度地增大了牵引力与运动速度,为小口径管内机器人的工程化开辟了一条新的路径。

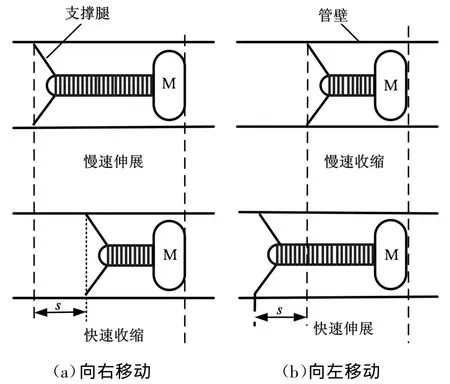

2.3 惯性冲击式

惯性冲击式管内机器人的基本运动机理如图6所示,主要由驱动元件与配重组成,通过合理配置驱动元件和配重的相对质量、控制驱动元件伸缩的快慢即可实现机器人在管道内部的双向运动。根据驱动元件的不同分为压电PZT式与电磁式等。

图6 压电惯性冲击式小口径管内机器人行走机理

1995年出现了第一台基于惯性冲击式驱动原理的微管内机器人,该机器人移动机构由弹性支撑腿、压电陶瓷驱动器及惯性质量块组成[20]。如图6a所示,该机器人向右移动时压电驱动器慢速伸展,保持惯性冲击块的惯性力小于支撑腿与管壁之间的静摩擦力,此时机器人本体将保持静止;然后压电驱动器快速收缩,使惯性力大于静摩擦力,则机器人将向前移动一段距离;如此反复可实现机器人的向右运动。将压电驱动器的伸缩快慢顺序交换,机器人将向左运动,如图6b所示。

该机器人可适应管径为φ8mm、移动速度达10mm/s的管道环境。为了解决叠堆型压电驱动器发热严重的问题,Denso公司于1997年推出了四层双压电薄膜驱动器并于1999年将该机器人改为无线方式,实现了机器人的高度集成化[21]。特别地,为了提高驱动效率,国内上海大学、大连理工大学、哈尔滨工业大学、浙江大学在压电PZT驱动器的基础上先后提出了层叠型PZT驱动器、双压电薄膜PZT驱动器和钹形压电复合驱动器。

图7 电磁冲击式小口径管内机器人行走机理

惯性冲击式小口径管内机器人体积小、分辨率高、频率响应高、机械-电能转换系数大,但存在驱动力较小的问题。由图6、图7可知,该类机器人产生有效位移所需满足的基本条件为:驱动力小于支撑腿与管壁间的逆向静摩擦力,同时还须小于压电驱动器产生的惯性推动力与顺向静摩擦力之差。

2.4 SMA式

形状记忆合金经特定的记忆处理,低温下发生塑性变形,当温度升高到相变温度点时,合金形状将回复到最初状态。基于该原理,法国L.M.S实验室、L.A.B实验室与L.A.I实验室于2000年相继进行了三种不同类型SMA式小口径管内机器人的研究,均取得良好效果,实现了管道内的精确定位[15]。2006年,意大利的 Arianna等[23]应用SMA的蠕动原理研制成功的小口径管内机器人,具有与毛毛虫完全一致的外形及运动模式。

上海交通大学于2005年成功研制了一种基于SMA的管内蠕动机器人,该机器人的外观呈正方体形,由位于正方体棱边处的12个尺寸相同的SMA直线驱动器和位于顶点处的8个尺寸相同的支撑脚连接而成[24]。为了提高机器人的弯管适应能力,2006年王坤东等[25]将SMA应用于导向机构,机器人头部偏转机构在SMA的驱动作用下,可以实现头部姿势的调整,以完成腔道内壁的扫描与导向。2007年,浙江大学采用三段SMA作为驱动源设计的机器人具有可避障、可控制其步长、机构灵活等特点[26]。

形状记忆合金作为微驱动器具有位移输出大、定位精度高等优点,但其响应速度慢,对环境温度的限制高,应用范围较窄。

3 振动式小口径管内机器人

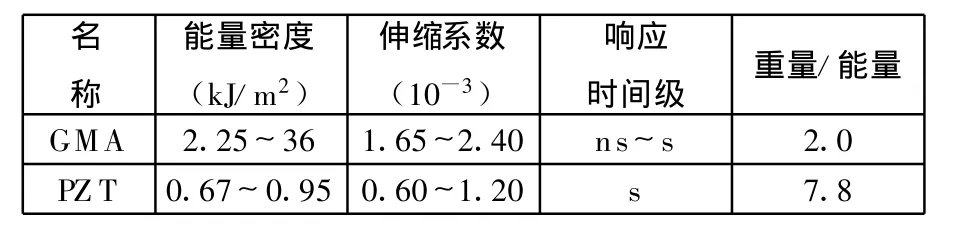

GMA在外磁场的作用下会产生沿磁力方向相对形变的现象。表1所列为GMA与PZT的参数对比,通过对比可以发现GMA具有较为优良的驱动性能。

1990年日本东京工业大学研制成功一种基于GMA驱动的小口径管内机器人,该机器人直径为21mm,有16个振动腿,在外部磁场的激励下产生振动,通过放大装置将GMA输出位移放大到振动腿的顶部即可实现行走,振动腿与管壁形成一定倾角,改变倾角方向可实现反方向行走[27]。

GMA与PZT的性能参数比较如表1所示。GMA材料的使用较PZT有较大程度的提高,且不需能量输入线缆,但能量及运动控制均依靠管道外部的外加磁场,因此该类机器人的应用将很大程度地依赖于能源与信号无缆传输技术的发展。

表1 GMA与PZT性能参数比较

4 发展方向

小口径管内机器人技术的研究按其系统组成可分为四个阶段:移动机构的设计与优化,特殊传感器的设计,能源与信号传输的无缆化以及自主控制的实现。

4.1 特殊传感器设计

机器人在管道内进行检测或维修时与外界完全隔离,需要对其所处位置、运行速度、工作姿态与周围环境等状态进行判别,同时还需探测、存储管道内的各种信息。传感器的使用成为必须,但由于管内作业环境具有狭小、密闭、阴暗、屏蔽等特殊性,常规传感器、信号处理与传输方式均无法直接使用,目前仅有东京工业大学、日本Denso公司和日本东芝公司的小口径机器人带有传感器[28]。因此,小口径管内机器人所携带的传感器系统必须具有较高的集成度与可靠性,传感器性能的好坏将直接影响后续工作的难易程度,如所需传输的信号量。目前小口径管内机器人自身工作状态的判别只能借助于管外激光干涉仪和管外跟随装置间接实现[29]。

4.2 能源与信号传输的无缆化

目前小口径管内机器人主要通过拖缆进行能源的供给与信号的传递,拖缆与管道之间所产生的摩擦力不可忽略,尤其是存在弯管或长距离作业时将出现电缆摩擦力远大于有效负载的情形。因此,无缆驱动技术的研究具有重要的意义,是提高小口径管内机器人可靠性与可行性的关键[30]。

由于一般工业管道多为弯曲的金属管道,对无线信号的屏蔽现象非常严重,信号的传输质量会受影响,因此需针对管道特殊性的有效信号传输方式进行相应研究。同时数据量的大小直接决定着传输负载的大小,因此提高微图像处理技术与数据压缩技术将具有重要的意义。

无缆驱动主要有外场直接驱动与外场间接驱动两种形式,前者包括光波、磁场、超声波、微波以及热能等形式,后者则有光电转化与电磁转化等形式,针对不同的应用场合应选取合适的驱动外场,以达到最高的传输效率。其中外磁场驱动方式研究与应用最为广泛[31],1999年日本Denso公司对PZT型管内机器人采用射频技术首次成功实现了无线能量与信号的传输[21]。

4.3 控制自主化

当机器人在管道中遇到管径变化、弯道、T形或L形接头等复杂环境时,需提前对自身姿态进行适当调整。对调整动作的主动控制不容易掌握调整量与调整时机,难以顺利越障,因此需要管内机器人进行自主控制,在对其所采集的图像进行实时分析的基础上自动进行姿态的预前调整。

某些工作需多个机器人通过相互协调配合来完成,此时面向管道检测的多机器人移动、控制协调及集成技术的研究成为必须。控制自主化已成为小口径管内机器人真正实现工程化的关键所在。

[1] 张永顺.国外微型管内机器人的发展[J].机器人,2000,22(6):506-513.

[2] 王殿君,李润平,黄光明.管道机器人的研究进展[J].机床与液压,2008,36(4):185-187.

[3] 张永顺,邓宗全,贾振元,等.管内轮式移动机器人弯道内驱动控制方法[J].中国机械工程,2002,13(18):1534-1537.

[4] 孙麟治,陆林海,秦新捷,等.微型机器人用于检查管道内的缺陷[J].光学精密工程,2003,11(1):11-16.

[5] Toshio F,Hidemi H.Study on Inspection Mobile Robot for the Inside of Pipeline[J].Transactions of the Japan Society of Mechanical Engineers,1984,477(52):1584-1588.

[6] 邓宗全,王杰,刘福利,等.直进轮式全驱动管内行走机构的研究[J].机器人,1995,17(2):121-122.

[7] 田海晏,薛龙,孙章军.直进轮式微型管道机器人的行走系统设计[J].北京石油化工学院学报,2006,14(2):33-36.

[8] 李鹏,马书根,李斌,等.具有自适应能力管道机器人的设计与运动分析[J].机械工程学报,2009,45(1):154-161.

[9] Iwao H,Nobuyuki I,Shigeru I.The Running Characteristics of a Screw-Principle Microrobot in a Small Bent Pipe[C]//Sixth International Symposium on Micro Machine and Human Science.Nagoya:IEEE,1995:225-228.

[10] 郭瑜.微小型螺旋推进管道机器人设计与分析[D].长沙:国防科学技术大学,2006.

[11] 苏毅,李著信,王鹏飞,等.小口径管道移动机器人的研究[J].机器人技术,2008,24(14):245-247.

[12] Li Peng,Ma Shugen,Li Bin,et al.Design of a Mobile Mechanism Possessing Driving Ability and Detecting Function for In-pipe Inspection[C]//International Conference on Robotics and Automation.California:IEEE,2008:3992-3997.

[13] 刘强,王树立,赵书华,等.油气储运行业管道机器人发展现状与展望[J].管道技术与设备,2006(6):24-26.

[14] Masaki T,Iwao H,Nobuyuki I,et al.The Development of an In-pipe Microrobot Applying the Motion of an Earthworm[C]//The 5th International Symposium on Micro Machine and Human Science.Nagoya:IEEE,1994 :35-40.

[15] Anthierens C,Libersa C,Touaibia M,et al.Micro Robots Dedicated to Small Diameter Canalization Exploration[C]//Proceedings of the International Conference on Intelligent Robots and Systems.Takamatsq:IEEE/RSJ,2000 :480-485.

[16] Bertetto A M,Ruggiu M.In-pipe Inch-worm Pneumatic Flexible Robot[C]//International Conference on Advanced Intelligent Mechatronics.Como :IEEE,2001:1226-1231.

[17] Lim J,Park H,Moon S,et al.Pneumatic Robot Based on Inchworm Motion for Small Diameter Pipe Inspection[C]//Proceedings of the 2007 International Conference on Robotics and Biomimetics.Sanya:IEEE,2007:330-335.

[18] 都明宇,胥芳,张立彬,等.一种新型气动蠕动机器人的机理研究[J].液压与气动,2003(3):15-16.

[19] 于殿勇,郑钢铁,孙序梁.蠕动式管内移动机构的一种模型[J].机器人,1994,16(5):303-305.

[20] Idogaki T,Kanayama H,Ohya H,et al.Characteristics of Piezeoelectric Locomotive Mechanism for an In-Pipe Micro Inspection Machine[C]//Proceedings of Sixth International Symposium on Micro Machine and Human Science.Nagoya:IEEE,1995:193-198.

[21] 孙立宁,刘品宽,吴善强,等.管内移动微型机器人研究与发展现状[J].光学精密工程,2003,11(4):326-332.

[22] Sun Linzhi,Sun Ping,Qin Xinjie,et al.Micro Robot in Small Pipewith Electromagnetic Actuator[C]//International Symposium on Micro Mechatronics and Human Science.Nagoya:IEEE,1998:243-248.

[23] Arianna M,Dino A,Samuele G,et al.Development of a Biomimetic Miniature Robotic Crawler[J].Auton Robot,2006,21:155-163.

[24] 王嵩,曹志奎.一种基于SMA的管道里蠕动机器人及其反馈控制[J].传动技术,2005,19(1):29-32.

[25] 王坤东,颜国正.仿蚯蚓蠕动微机器人牵引与运动控制[J].机器人,2006,28(1):19-24.

[26] 张雁雁,陈晓明,章碧野,等.细小管道机器人爬行驱动装置[J].机电工程,2007,24(4):7-9.

[27] 张永顺,贾振元,丁凡,等.外磁场驱动无缆微型机器人行走特性的分析[J].机械工程学报,2003,39(6):135-139.

[28] Suzumori K,Miyagawa T,Kimura M,et al.Micro Inspection Robot for 1-in Pipes[J].Transactions on Mechantronics,1999,4(3):286-292.

[29] 郭彤.基于钹形压电复合驱动的微小管内机器人技术研究[D].航州:浙江大学,2005.

[30] 付国强,梅涛,孔德义,等.微型机器人外场驱动技术的研究现状与发展[J].光学精密工程,2003,11(4):333-337.

[31] Shibata T,Sasaya T,Kawahara N.Microwave Energy Supply System for In-pipe Micromachine[C]//Proceeding of the International Symposium on Micro-mechatronics and Human Science.Nagoya:IEEE,1998:237-242.