风电关键部件——叶片

风力发电机组通过叶片将空气的动能转化为机械能,再由发电机将机械能转化为电能。风轮及其叶片在能量转换中担任着重要角色,这里介绍目前广泛应用的水平轴风力发电机组叶片的基本工作原理、主要结构、制造原料及工艺以及叶片全尺寸试验等内容。

一、叶片的工作原理

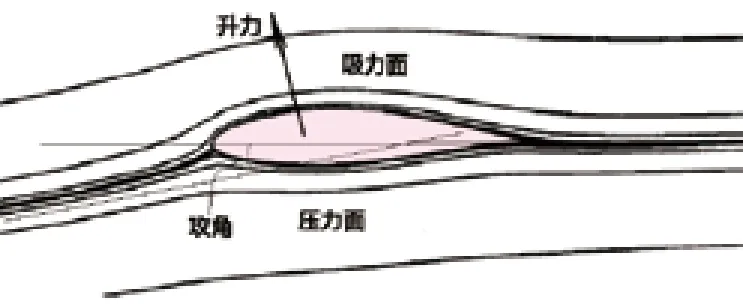

叶片的剖面呈翼型形状,气流流过翼型表面,翼型的上表面压力低于周围气压(称为吸力面),下表面压力高于周围气压(称为压力面),上下表面的合力就形成了压力差,称为翼型的气动升力。翼型气动升力的方向与气流入流方向垂直,升力的大小与入流攻角α和相对气流速度W有关,入流攻角指气流方向与翼型弦长方向间的夹角,如图1。升力与来流动压头(ρW2/2)的比称为升力系数CL,CL与入流攻角α的关系如图2。

图1 翼型表面气流

图2 翼型气动升力与入流攻角的关系

翼型的相对来流速度W是风速U(1-a)和叶片各截面旋转速度Ωr(1+a')的合速度,即

式中 U - 气流来流速度

a - 轴向诱导因子,指气流接近并流过风轮时轴向速度变化程度

Ω - 风轮旋转速度

r - 半径,指叶片截面所在半径位置

a' - 周向诱导因子,指气流接近并流过风轮时周向速度变化程度

相对来流速度的方向由风速和叶片截面旋转速度的大小之比决定,将叶尖旋转速度与气流速度之比定义为叶尖速比(即λ=ΩR/U)。由于叶片旋转时,叶片各个截面的旋转速度与其所在半径位置成正比关系,而气流接近速度基本不变,因此气流相对于各个叶片截面的入流角度随叶片半径发生变化,叶片的扭角也要随之发生变化。

气动升力在叶片旋转平面内的分量驱动风轮旋转,产生轴功,驱动发电机发电。由于叶片升力与叶片各截面的相对来流方向密切相关,因此现代变桨变速风力发电机组运行时,风轮转速会随风速增加而增加,叶片在最佳叶尖速比即最佳来流攻角下运行,以保证风轮具有较高的风能利用效率。当风速继续增加,风力机达到额定功率后,叶片开始变桨,减小相对来流攻角,降低叶片上的气动升力,从而限制风轮从气流中汲取更多的能量。

叶片上的升力和阻力对气流产生反作用力,从而使气流流动发生变化。气流从远前方流向风力机,在接近风轮时,由于叶片升力和阻力的作用,气流速度逐渐下降,同时气流向外扩散,静压强逐渐升高;气流在风轮的紧后方,静压强突然降低;随气流进一步向后移动,气流速度进一步下降同时气流进一步向外扩散,静压强逐渐升高至周围大气压,图3表示气流流经风轮扫掠面积时,气流流动在叶片作用下的变化过程。

图3 风轮对流经气流的作用过程

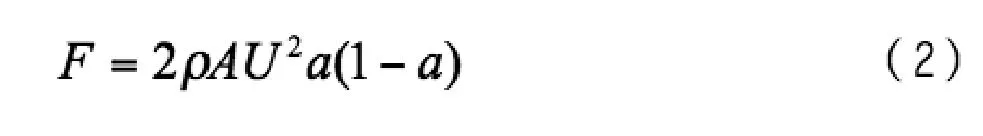

假设流经风轮的气流被一流管包住,管壁内外压力相等、气流没有交换,气流为理想气体,风轮前后压力均匀分布,应用连续方程、伯努利方程和动量方程,可以得到风轮上的推力F:

式中 ρ- 空气密度

A - 风轮扫掠面积

推力F和气流速度U(1-a)的乘积即风轮功率P,因此:

定义风轮的风能利用效率CP为:

由式4可知,当a =1/3时,风轮具有最大风能利用系数CP=16/27 ≈ 0.593,即贝茨极限理论。在实际风轮上,由于翼型阻力、叶尖叶根损失等影响,风能利用系数在0.46~0.50之间。

二、叶片的主要结构

叶片从叶尖到叶根,厚度和弦长都逐渐增加,这是由于叶片尖部的旋转速度高、扫掠面积大,其气动性能对风机性能具有决定性影响,因此使用空气动力特性较好的薄翼型;而叶片根部的载荷较大,因此使用结构性能较好的厚翼型,叶根则呈圆柱形状,方便叶根与轮毂的连接。

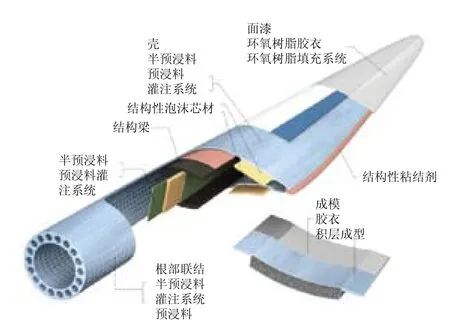

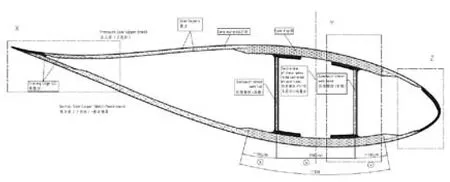

在结构上,叶片可以分成三个组成部分:大梁—承载结构、蒙皮—气动结构和叶根—连接结构,见图4。叶片横截面结构见图5,大梁由梁帽和剪切腹板组成,梁帽由拉压强度很高的单向纤维复合材料制造,腹板是多向纤维复合材料和泡沫制成的夹层结构,大梁承受了叶片的绝大部分载荷;蒙皮与剪切腹板结构相同,用于构成叶片的气动外形;叶根由多向纤维复合材料制造,将大梁上的载荷均匀分散传递给叶根连接螺栓。

三、叶片的材料

图4 叶片的构造

图5 叶片的横截面结构

风力机叶片主要使用玻璃纤维复合材料(玻璃钢)制造,主要原材料有四种:增强材料、树脂、芯材和粘接胶。增强材料一般为E级玻璃纤维布,树脂为不饱和树脂或环氧树脂,芯材为PVC泡沫、Balsa轻木和PEC泡沫等,粘接胶则为与树脂基体兼容的胶黏剂。增强材料按编制方式可分为单向布和多向布,单向布主要用于承载结构、多向布主要用于夹层结构。单向E级玻璃纤维复合材料的抗拉强度约760MPa,有研究认为这种材料可以制造长度不超过60m的风电叶片。若叶片更长,则需要用碳纤维替代E级玻璃纤维,单向碳纤维复合材料的抗拉强度超过1 000MPa。但由于碳纤维价格高昂、产能有限且制造要求高难度大,近期仍无法大量应用与风能产业。目前比E级玻璃纤维性能更好的可用增强材料有H级玻璃纤维,其杨氏模量超过80GPa,而E级玻璃纤维的杨氏模量则在72GPa左右,约超过20%,可能成为将来风电叶片的主要增强材料。

碳纤维复合材料难制造,主要在叶片的制造过程中,难免部分纤维发生皱曲,纤维皱曲会大幅降低碳纤维复合材料的强度,形成薄弱点;叶片在制造过程中,树脂固化时会释放大量的热量,由于碳纤维与树脂间的热膨胀系数相差较大,会在复合材料内部形成较大的内应力;另外,碳纤维材料表面与树脂间的浸润性能较玻璃纤维差等。

四、叶片的制造工艺

现代风力机叶片的制造工艺主要有两种:真空导入法和预浸料法。

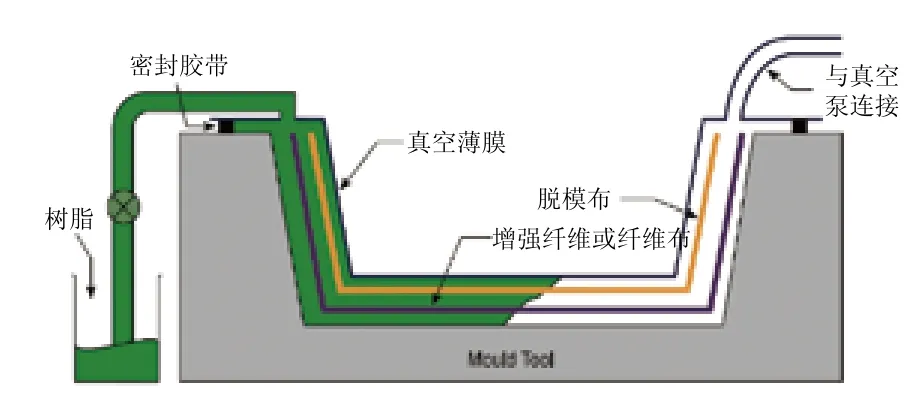

真空导入法在国内被广泛使用,其基本原则是树脂在真空负压作用下被“吸入”增强纤维或纤维布中。具体操作时,首先在模具内铺设好干纤维布、泡沫芯材及辅料等,用真空薄膜将其覆盖,真空薄膜与阴模周围粘接密封形成真空袋,在真空袋内形成真空后导入树脂,树脂固化后从模具内取出叶片,见图6。真空导入法具有环境友善,制品质量稳定、精度高、抗疲劳性能好等优点,但也存在制造准备时间长、制造过程风险较高的缺点。

图6 真空灌注工艺

预浸料法是将增强纤维或纤维布预先与树脂浸润,获得均匀、稳定的中间产品,作为制造复合材料成品部件的原材料。具体操作上与真空导入法相似,但不需要利用真空负压导入树脂。预浸料法的制品质量更高,但其成本更高、废料较多。

五、叶片全尺寸试验

叶片制造完成之后需要进行叶片全尺寸试验以验证叶片制品满足叶片的设计要求。叶片全尺寸试验主要包括叶片频率试验、叶片静载试验和叶片疲劳试验。

叶片的固有频率对风力发电机组载荷模拟结果有直接影响,因此需要通过测试叶片挥舞方向(叶片旋转平面外)、叶片摆振方向(叶片旋转平面内)以及叶片扭转方向的固有频率,验证叶片的质量、刚度分布是否满足设计要求。

叶片静载试验的主要目的是验证叶片制品具有足够的静强度和稳定性。同时通过在叶片挥舞和摆振方向施加载荷模拟得到的包络载荷,记录叶片多个截面位置的形变(挠度)和应变,并与设计值比对,校验叶片的刚度分布。

叶片疲劳试验的主要目的是验证叶片制品具有足够的抗疲劳强度。首先将叶片20年运行期内所承受的疲劳载荷换算为500万次左右的等效疲劳载荷,然后通过在叶片上安装偏心轮,以叶片固有频率施加往复作用力,进行疲劳试验。

叶片全尺寸试验的顺序一般为:频率试验→静载试验→疲劳试验→静载试验→频率试验。国内叶片全尺寸试验时,一般不做疲劳试验。