烟气脱硫废水排入渣水处理系统的试验研究

陈 彪,许 超,赵 琦,符岳全

(1.浙江省电力试验研究院,杭州 310014;2.嘉兴发电有限责任公司,浙江 平湖 314201;3.嘉华发电有限责任公司,浙江 嘉兴 314201)

目前,我国燃煤电厂90%以上加装了石灰石-石膏湿法烟气脱硫装置。这些脱硫装置在运行中要产生一定量的废水,废水中含有部分重金属、氟化物,且悬浮固体含量(SS)和化学需氧量(COD)较高,必须经过处理后才能排放。

1 国内外烟气脱硫废水处理方式

1.1 灰场堆放

灰场堆放在国外燃用劣质煤的电厂用得较多,该方法是将脱硫废水与经浓缩的副产物石膏混合后排至电厂干灰场堆放,飞灰中的CaO成分可以作为粘合剂固化脱硫石膏,或者在石膏中掺入飞灰和石灰的混合物,将石膏固化为硅酸钙,固化处理后的石膏坚硬,不易渗水[1]。国内珞璜电厂也是将废水混入石膏浆中,经串联泵排至湿灰场堆放储存,使废水中的重金属与碱性灰水作用,在灰场发生沉淀。

1.2 蒸发脱硫废水

从理论上讲,蒸发脱硫废水可以实现水的重复利用,便于实现全厂废水零排放,但这是以高昂的投资为代价的。据统计[2],蒸发设备投资大约每1 t/h出力需50~70万元,该方法目前在国内还没有应用业绩。

国外应用较多的是利用电除尘器(ESP)和空气预热器之间的烟道间隙来加热脱硫废水,使废水完全蒸发,所含的固体物与飞灰一起收集处置。如美国采用的高级石灰石洗涤脱硫系统中,在ESP前设置废水蒸发系统,达到基本无废水排放。在环保要求更严格的欧洲国家如德国,燃煤电厂烟气脱硫废水若不经过化学处理,也必须蒸干,基本达到废水零排放。但该方法会增加烟气湿度,易造成电除尘器低温腐蚀,从而对电除尘器提出了更高的要求。

1.3 单独处理后排放或回用

针对脱硫废水的水质特点,设置1套完整的化学处理系统,可通过氧化、中和、沉淀、絮凝等方法去除脱硫废水中的污染物。随着环保要求的提高,国内脱硫系统几乎均采用该方法,缺点是系统复杂,设备数量多,工作环境差,初投资高,且运行要求高,稍有不慎就会出现处理后的废水仍然无法达标的情况。但总体来讲,这是目前国内外处理脱硫废水的主流技术。

1.4 排入渣水系统

脱硫废水经过二级旋流达到一定含固率后,直接排入电厂水力除灰系统(即渣水系统),脱硫废水中的重金属或酸性物质与碱性的渣水反应,生成固体物并去除,从而达到以废治废的目的。如果脱硫废水的流量较小,掺入水力除灰系统后对其影响就很小,所以采用该方案基本不需要对水力除灰系统进行任何改造,也不需要额外增加水处理设备,因而该方案具有投资省、运行方便的优点,在外排废水量较少的电厂得到实际应用,并取得了较好的效果。本文正是基于此种思路,对嘉兴电厂脱硫废水排入渣系统的实际效果进行试验研究,为渣水系统的实际运行提供技术指导。

2 脱硫废水排入渣系统的试验

2.1 理论依据

当脱硫废水进入脱水仓与渣水接触混合后,低pH值(5.0~5.7)的脱硫废水与碱性的渣水中和,脱硫废水中的部分悬浮物等杂质被渣吸附,将有效降低悬浮物含量,同时部分重金属离子与碱性渣水混合后也可以沉淀,通过调整合适的pH值,渣水经过沉淀和储水仓流动混合后,COD也会适当降低,从而使外排废水达标。

2.2 渣系统水平衡情况

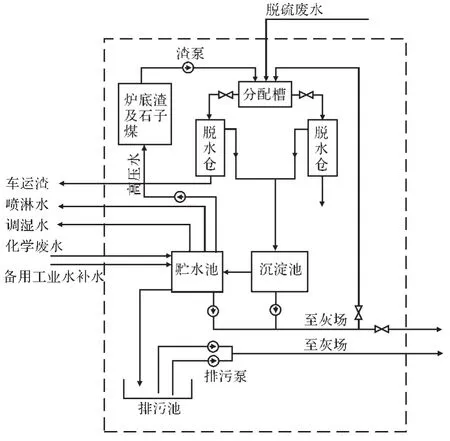

由于本试验将向渣系统排入废水,因而在试验前有必要对渣系统的水平衡情况进行摸底。图1显示了渣系统在脱硫废水进入前的水平衡情况。

根据嘉兴电厂的实际情况,渣水处理系统的系统外补水主要为2路,一路是一期化学废水,月平均约为83.3 t/h。另一路是备用工业水,在没有一期化学废水时投用,月平均约6.46 t/h。2路水均进入贮水池。

图1 渣系统水平衡简图

渣水处理系统的外排水主要有以下5路:

(1)车运渣带走:每周约700~800 t,平均含水量小于10%,外带水量约0.5 t/h。

(2)灰场喷淋用水:试验期间未使用。

(3)灰库调湿卸灰用水:基本不用,约0 t/h。

(4)灰库排污水泵:外排至一期灰库处理,综合考虑一期灰库区域渣水系统的经常性泄漏流量和雨水量,共约83 t/h。

(5)沉淀池泥浆泵和贮水池泥浆泵:每班各投运半小时多,平均每班3 t/h,共为6 t/h。

系统水量在废水排入前基本平衡。试验以不影响系统正常运行为原则,为取得理想的试验数据,需合理安排试验方案。

2.3 试验方案

(1)调整石膏外排时间,并调节石膏旋流站至废水旋流系统管路手动阀开度大小,控制废水外排量,使其大致在设计值范围内。同时取样分析废水泵出口的废水含固率。

(2)脱硫废水进渣水系统前测定脱水仓分配槽(挡板)、沉淀池和贮水池原始pH值,并测定沉淀池上层溢流液原始悬浮物含量。

(3)脱硫废水进渣水系统前,需要先测定石膏浆液中氯离子浓度(Cl-),调整脱硫废水外排间隔,尽量在浓度较高时外排,试验中以控制15000 mg/L≤Cl-<20000 mg/L为目标(每日取一个吸收塔浆液样分析即可)。试验检测出Cl-在15000 mg/L左右,即可以开始外排脱硫废水。

(4)每日人工统计脱硫废水量,严格控制外排量,以不超过设计最大值34 t/h为准,同时对调试期间的外排废水定期进行含固率测定,以保证含固率合格。

(5)每日人工观测脱水仓底渣料位,料位过高时及时切换脱水仓。

(6)在脱水仓分配器、脱水仓、沉淀池、贮水池设置4个测点,每天在进脱硫废水时对各点进行1次pH值测定。试验过程中定期对贮水池取样分析化验,取样方法为在溢流口附近取3点混合样。需要说明的是脱水仓分配器处每次只测定pH值,原始样分析时,脱水仓在其溢流堰外排至沉淀池出水管处取样,沉淀池在其溢流至贮水池的外排管出水口取样。

(7)当测定出贮水池水质pH值变低时(控制范围6~9),以不影响渣系统正常运行为原则,调整加酸泵冲程和频率,适当降低加酸量。相反则升高加酸量。

(8)保持渣水系统连续运行2个星期,每日取样分析,记录分析数据。

3 试验结果分析

3.1 试验期间各测点pH值变化情况

试验中对脱水仓分配器 (脱硫废水)、脱水仓、沉淀池、贮水池各点pH值进行监测,如表1所示。发现渣水的pH值均在10以上,呈强碱性,而脱硫废水的pH值均在6左右,呈弱酸性,值得注意的是脱硫废水的pH值并不是浆液在吸收塔内的运行值(5.2~5.6),而是比吸收塔内pH值稍高。

3.2 渣系统温度变化情况

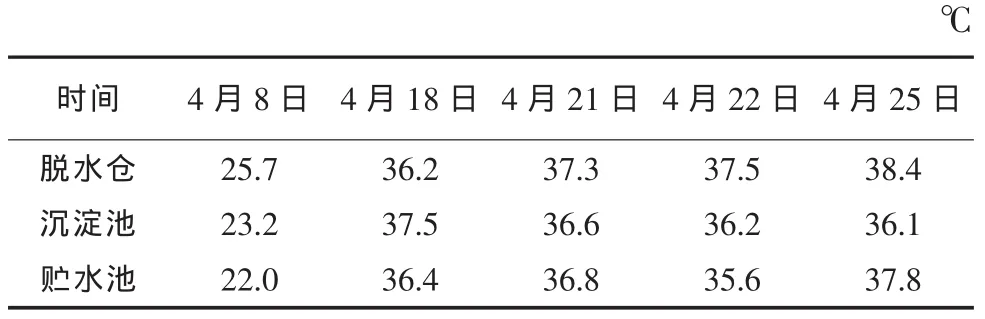

试验期间系统各测点温度监测值如表2所示。

表1 现场试验pH值监测表

表2 各测点温度监测结果

脱硫废水的温度为46℃左右,长期连续排入渣水系统后,必将导致渣系统水温升高。从测定的情况来看,脱硫废水导致贮水池温升最高达15℃左右,在高氯根离子浓度的情况下,这样的温升对加快设备腐蚀的程度还值得进一步探讨。

3.3 渣系统取样分析结果

脱硫废水中的特征污染物主要是氟化物、硫化物及部分重金属。试验过程中考虑到重金属的转化和沉积需要一个过程,故试验中等间隔安排3次取样,取样时间为贮水池水外溢时,分别是4月15日,4月20日和4月25日,其中4月15日对脱硫废水原样进行了取样分析,分析数据如表3所示。

从试验结果来看,国家明确规定的第一类污染物(As、 Cd、 Cr、 Hg、 Ni、 Pb)在渣水外溢口全部达标,第二类污染物如COD、氟化物、Zn和Cu等也均达标,仅SS超标。当然,评价渣系统对脱硫废水中污染物的消减作用,还需要对比分析脱硫废水原水的污染物含量。

对比表3的数据可以看出,虽然脱硫废水中的重金属离子含量并不高,未超出国家标准限值,但经过渣系统后,在贮水池处检测出铬、镉、镍等重金属含量明显下降,说明碱性的渣水环境对重金属离子的沉淀作用比较明显,对氟化物的去除作用也比较明显,几次检测结果均在10 mg/L左右,从而说明了渣水中Ca2+对F-的沉淀作用。

4 存在的问题

4.1 对渣系统闭式循环水量的影响

嘉兴电厂一期渣系统属闭式循环系统,连续循环水量约400 t/h,在循环过程中由于锅炉灰斗蒸发和脱水后灰渣携带(水分≤25%)、污泥泵带走等因素损失水量约8 t/h,因此系统的总水量需要补充,脱硫废水进入渣系统后正好起到补充水分的作用,这是有利的一面。而设计当初提出的脱硫废水作为酸液进行酸碱中和,通过试验发现效果并不明显,即使是石膏旋流站处的pH值也在6.0以上。试验中间隔一定时间对皮带机上的浆液分配槽处进行手工测定,得出的pH值均不低于6.0,废水至脱水仓顶部出口处pH值达到6.2。即脱硫废水在该系统中只有补水作用,没有表现出明显的中和效应,但大量的脱硫废水进入渣系统后使水平衡破坏,极易导致废水在渣系统内停留时间不够而外溢,使污染物超标。

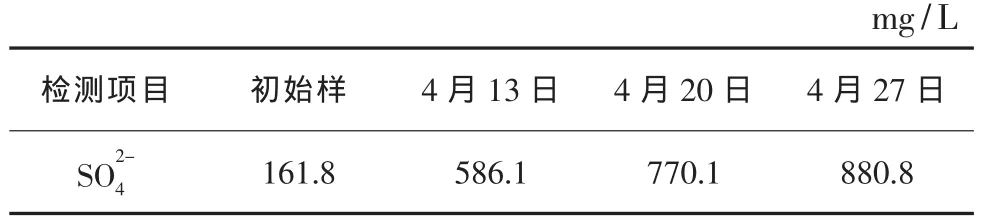

4.2 堵塞脱水仓

脱硫废水悬浮物含量为2000~8000 mg/L,大致相当于水力输渣水悬浮物含量的1/3,似乎可以认为脱硫废水的悬浮物对渣系统无影响。但试验中却发现脱水仓堵塞严重,主要表现为脱水仓切换时,当排渣门打开后,浆状物瞬间喷出,现场浆液四射,相当危险。分析其原因主要是脱硫废水中含有较高的 SO及Ca2+,而渣水中悬浮物主要含有SiO2、Al2O3、CaO、MgO等。试验分析了脱水仓中硫酸根离子含量,如表4所示。

表4 试验前后脱水仓SO含量对比

表4 试验前后脱水仓SO含量对比

可以看出,脱水仓中硫酸根离子的含量在逐步增加。由于脱水仓中心滤网格栅间距仅为1.5 mm,硫酸根和钙离子的存在使渣水中细微颗粒黏附沉积在格栅处,堵塞栅孔。从更换下来的中心滤网看,堵塞的栅孔处全为石膏粉末状固结物包裹了细小的渣粒,且大面积堵塞,越是靠脱水仓底部的滤筒堵塞越厉害,这正是卸渣时浆液喷射的直接原因。

4.3 Cl-对设备的影响

氯离子是脱硫废水中普遍存在的腐蚀阴离子,具有极高的促进腐蚀反应性,又有很强的穿透性,容易穿透金属表面的保护膜,造成缝隙腐蚀和孔蚀,这是脱硫废水进入渣系统后另一个值得关注的问题。由于脱水仓、沉淀池等均采用Q235a普通碳素结构钢,不耐氯根腐蚀。至于脱硫废水是否会加剧渣水系统其他相关设备的腐蚀,比如碎渣机、渣泵、渣浆管道等,还需要长时间的观察研究。

从本次试验检测结果看(如表5),Cl-逐渐升高,到4月27日监测时已经从原来的202 mg/L上升到1640 mg/L,随着运行时间的延长,其浓度会更高。而高浓度氯离子的存在,对设备尤其对压力管道的长期运行肯定是不利的。

表5 试验前后渣系统Cl-含量对比

目前国内外在腐蚀领域的许多著作和研究都对氯离子的腐蚀机理作定性分析,但是要从定量的角度来分析确定氯离子腐蚀指标,因为牵涉的因素太多,目前还比较困难,但可以通过模拟试验来求得有关腐蚀速率的大概数值。

浙江省电力试验研究院环化所对脱硫废水腐蚀速率问题进行了标准挂片的腐蚀试验。研究结果表明:pH值为5.54~5.81;Cl-为10625~12088 mg/L时,脱硫废水对A3钢和20号碳钢的腐蚀速率都在0.8 mm/a以上。即使是在渣系统pH值为10左右的区间内,腐蚀速率也在0.6 mm/a左右,现有的渣系统是否可以接受这样的腐蚀速率是决定脱硫废水能否长期进入的一个重要因素。

进一步的研究结果表明:在相同条件下,pH值对试片的腐蚀影响更加明显,当pH值控制在9以上时,腐蚀速率明显减小。即从氯根腐蚀的角度看,脱硫废水进入渣系统后保持碱性条件运行(停运酸泵),可大大减少设备腐蚀。但碱性条件将使系统管道内结垢明显加重。渣系统在碱性条件下运行时,pH值与管道结垢的关系是本课题下一步研究的重点。

5 结语

(1)碱性渣水对脱硫废水中重金属与氟化物有明显的沉积作用。这种处理脱硫废水的方法不需新增投资,且可部分回用脱硫废水。结合我国的实际情况,在控制好废水量的前提下,这种处理脱硫废水的方式值得推广应用。

(2)脱硫废水进入渣系统后最大的问题是脱水仓堵塞和设备腐蚀,这与 SO和Cl-的浓度密切相关。 SO可通过预沉淀降低浓度,利用常规混凝沉淀过滤的方法是无法去除Cl-的。在渣系统接纳处理脱硫废水前,对渣系统设备进行腐蚀裕量评估是非常必要的,必要时需对系统内薄弱环节进行防腐处理。

(3)从试验结果看,渣系统要长期正常运行,脱硫废水约1%左右的含固率是不可忽略的,需要在设计工艺上考虑。目前可用的方法主要是预沉淀或添加具有缓蚀与阻垢双重功效的阻垢剂,目的都是减轻脱水仓滤网堵塞,保护沉淀池和贮水池,避免底部板结、泥浆泵管路堵塞。

[1] 赵毅,胡志光.电力环境保护实用技术及应用[M].北京:中国水力水电出版社,2006.

[2] 吴怡卫.石灰石-石膏湿法烟气脱硫废水处理的研究[J].中国电力,2006,39(4)∶75-80.

[3] 叶青,张国鑫.脱硫废水引入渣溢水系统的可行性分析[J].浙江电力,2009,增刊 ∶79-80.