基于三维偏差分析技术的尺寸公差设计应用

泛亚汽车技术中心有限公司 马振海 李应军 曾 贺 胡 敏

基于三维偏差分析技术的尺寸公差设计应用

泛亚汽车技术中心有限公司 马振海 李应军 曾 贺 胡 敏

整车开发过程中需要完成成百上千个零件的公差设计,为达到设定的质量目标,高效准确的偏差分析控制成为公差设计中的重要环节。本文介绍了三维偏差分析采用的算法、虚拟样车偏差分析模型建立开发流程、尺寸项目开发中的公差分配设计方法;并结合国内自主开发项目多个实际案例,列举了关键区域三维偏差分析理论计算数值与实际生产数据置信度对比;证明可以通过建立了虚拟工程样车系统,完成车身装配的匹配优化、公差设计,可以减少为实现尺寸匹配而进行多轮物理螺钉车制造活动,节约项目开发时间和成本。

公差设计; 偏差分析;尺寸工程;蒙特卡洛模拟法

在整车设计和制造各个阶段的各种偏差中,零部件偏差是导致整车装配总偏差的关键因素之一。零部件公差是确定模具、检具、工装夹具公差的基础,公差制定、分配不合理会造成模具、夹具的大量调整,造成生产成本上升。国内外先进汽车设计公司设有尺寸工程部门,利用公差分配技术将公差目标分配到各级并进行公差精度优化,保证产品质量。公差分配技术是指依据整车各子系统产品功能、内外观感官质量和总体技术要求,考虑制造系统的经济工艺能力,在整车开发设计阶段为零部件合理地分配公差[1~2]

主流公差管理模式有两种,一是日系企业以经验为基础,将整车公差目标层层分配到白车身总成、底板总成、大总成、小总成以及单件,并通过工程样车制造来验证调整设定的公差;二是欧美以先进的偏差分析软件为技术手段,结合工程经验,将整个尺寸链通过虚拟仿真的方式完成整车及零部件公差管理。本文将会介绍泛亚汽车技术中心现阶段是如何结合国内零部件生产制造能力,借鉴欧美先进三维偏差分析公差管理软件技术手段,实现车身公差管理系统化和标准化。

1 三维偏差分析软件及算法

专业公差管理软件主要有3DCS和Vis_VSA,分别由DCS及UG公司开发的一套零件、装配件公差分析与设计软件。目前国内能够独立应用这些软件进行公差设计的整车厂较少,国内开展基于三维偏差分析的公差设计工作更多地是采取与商业咨询公司联合应用这些软件开发尺寸系统。本文中公差管理理论分析计算应用的是3DCS软件。

1.1 偏差分析软件算法

公差分析的方法有极值法和统计公差方法两类,根据分布特性进行封闭环和组成环公差的分析方法称为统计公差法[3~4]。为了便于描述,先定义公差函数。公差函数是尺寸链中欲求解封闭环或组成环与已知组成环和封闭环函数关系的表达式,设公差函数为:

式中,y为欲求解的封闭环或组成环的尺寸及偏差;n为已知组成环和封闭环的个数;x1,x2,…,xn为相互独立的已知的组成环和封闭环的尺寸及偏差。对于线性尺寸链,可以从极值法的公式中推导出公差函数;对于非线性尺寸链,公差函数没有统一的表达式,要根据尺寸链的几何关系确定。

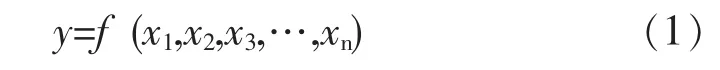

3DCS软件中采用蒙特卡罗模拟法进行公差模拟分析。蒙特卡罗算法的基本思想为当所求解问题是某种随机事件出现的概率,或者是某个随机变量的期望值时,通过某种 “实验”的方法,以这种事件出现的频率估计这一随机事件的概率,或者得到这个随机变量的某些数字特征,并将其作为问题的解。用蒙特卡罗算法求解公差问题,其实就是把求封闭环尺寸公差的问题转化为求解一个随机变量的统计问题来处理;封闭环尺寸公差的确定,采用随机模拟和统计实验的方法求解,用这种方法得到的结果比较符合实际情况[5~6]。用蒙特卡罗模拟法进行公差分析的具体步骤为:

①明确各组成环的分布规律;

②根据计算精度要求确定随机模拟次数N;

③根据各组成环尺寸的分布规律和分布范围,分别对其进行随机抽样,从而得到一组已知组成环和封闭环尺寸的随机抽样 (x1,x2,x3, …,xn);

④将随机抽样 (x1,x2,x3, …,xn) 代入公差函数,计算未知的封闭环或组成环尺寸,得到该尺寸的一个子样;

⑤将步骤③、④重复N次,即可得到封闭环尺寸的N个子样,构成一个样本;

⑥对求解的封闭环或组成环样本进行统计处理,从而确定封闭环尺寸的平均值、标准差和公差等。

蒙特卡罗模拟法的计算机流程框图如图1示。

根据随机模拟理论,在对各组成环尺寸进行随机模拟时,可通过先产生在 (0,1)上均匀分布的随机数,然后再根据随机抽样公式,换算成其它分布规律的随机抽样。3DCS软件中预设制了各种函数,可根据需要选取所需分布来模拟组成环输入,这些输入均采用蒙特卡罗模拟法仿真。依据林德伯格-列维 (Lindberg-levy)中心极限定理,无论组成环随机变量的分布如何,它的若干个独立随机变量抽样值之和总是近似服从正态分布。工程设计应用3DCS软件时,无特别声明时,组成环分布一般设定为正态分布函数。经过分析,经过N次抽样,蒙特卡洛模拟值与正态分布积分的误差ε可按下式进行估计:

式中,σ为标准差;λ是与置信水平有关的参数;根据式公式 (2)可以看出抽样次数N越大,分析误差越小。

2 虚拟样车偏差分析模型同步工程建立

尺寸工程开发是一项跨部门 (包括供应商和协助开发单位)的系统集成工作,偏差分析工作采用同步工程模式开展。

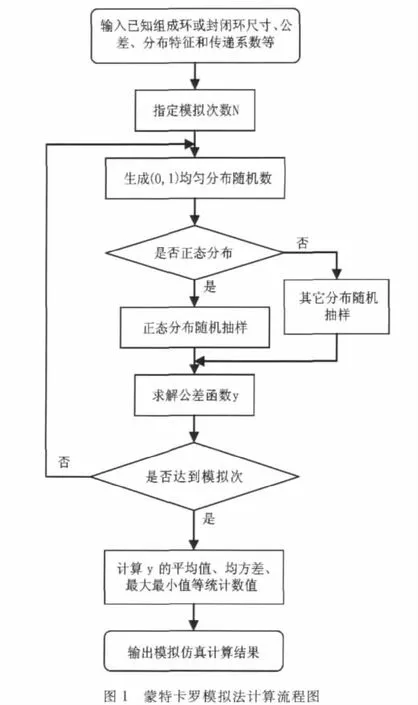

2.1 虚拟样车偏差分析模型建立开发流程

产品工程师按照整车开发时间节点提供产品数模、零件接口信息;工艺工程师提供生产制造工艺、装配顺序等信息;尺寸工程师提供产品尺寸匹配目标、产品初始公差、基准信息等;偏差分析工程师按照分析时间计划完成整车内外饰偏差分析模型的建立,提供偏差分析报告;建立的虚拟样车偏差分析模型可以虚拟测量各个接口尺寸偏差状态;为达到产品开发前期设定的尺寸匹配目标,偏差分析报告完成后,尺寸项目经理根据分析结果,对未达到尺寸匹配目标的区域召开会议平衡输入输出。在这个过程中,尽力为达到尺寸匹配目标而优化产品设计、工艺设计、公差设计,偏差分析工程师对做出的优化设计更改重新输入虚拟样车偏差分析模型,评估是否能够达到设定的尺寸匹配目标。尺寸工程开发过程中,产品结构设计以及生产制造工艺设计对产品尺寸匹配目标的实现起着至关重要的作用;基于虚拟样车偏差分析模型研究产品及工艺设计优化,节省了多轮物理螺钉车制造过程中产品样件、模具以及生产工装的开发时间及成本。偏差分析模型的建立开发流程如图2所示。

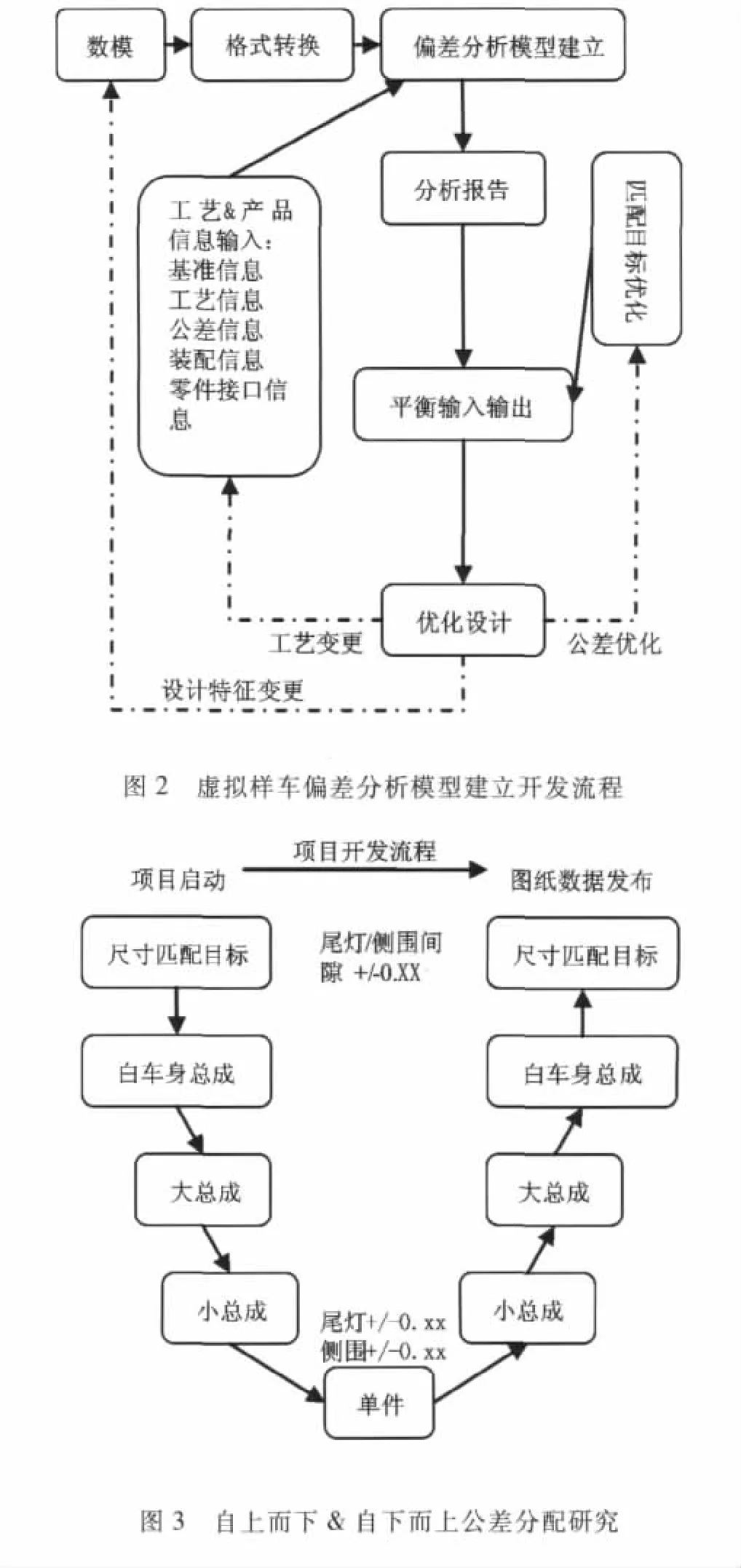

2.2 公差分配管理研究

整车开发过程中需要对成百上千个零件以及大小总成的公差做优化管理。泛亚汽车技术中心近些年不断实践尝试,借鉴北美使用先进公差管理软件经验,结合国内主机厂以及供应商实际生产能力,总结出了一套自上而下和自下而上的公差分配管理方法,如图3所示。

随着项目正式启动,根据竞争对手匹配数据以及开发车型的市场定位,尺寸工作小组会初步完成整车尺寸匹配目标的建立。项目开发过程中会努力实现这些设定的尺寸匹配目标,保持车型市场竞争力。以尾灯与侧围间隙标准的开发为例,对自上而下和自下而上公差分配管理做诠释。根据竞争对手数据,结合以往项目经验,设定尾灯与侧围间隙匹配目标公差为+/-0.xx,结合经验及目标要求,自上而下将此公差目标分配到白车身总成、底板总成、侧围总成、侧围内外板单件;各级总成及单件公差分配完毕之后,将各级公差输入虚拟样车偏差分析模型中做自下而上的公差分配研究,评估是否能够满足设定的匹配目标。若各级公差分配能够满足尺寸匹配目标,则将这些公差发布到图纸之中,完成公差管理任务;若第一轮虚拟样车评估不能满足设定的尺寸匹配目标,则需要重新分配各级总成公差,或者评估是否需要更改产品、工艺设计。公差的重新分配是基于虚拟样车系统完成的,虚拟样车系统能够给出各级总成对匹配目标实现的贡献率,以此贡献率为基础,重新分配各级公差。

2.3 偏差分析中的假设条件

偏差分析过程中假设尺寸链中所有的零件公差都在名义值附近波动,并且在公差范围之内;所有零件假设为没有形变的刚体;贡献率分析基于几何线性关系。

目前技术手段无法预期的物理因素 (薄板零件的柔性、运动件惯性运动等),重力因素,热因素 (油漆工艺)等无法作为为三维偏差分析的输入条件,这些因素是不可预测的;这些因素会带来匹配偏差,需要根据实际生产情况调整消除;此外,偏差分析模型中的分析结果无法反映生产工厂中环境的变化。三维偏差分析技术可以预测的是偏差波动,无法预测均值偏移。在线调整、返修等特殊工艺三维偏差分析虚拟样车系统中未计入。

基于数据分析,偏差分析方针结果置信度高于70%,刚性零件偏差分析结果更接近真实生产,柔性零件置信度较低;经验表明系统刚性越高,工厂及供应商的生产能力越强,虚拟样车分析结果与实际生产数据吻合度越高。

3 偏差分析结果置信度研究

三维偏差分析技术在泛亚汽车技术中心已经应用多年,多年尺寸工程开发经验证明虚拟样车系统分析结果置信度高于70%。工程前期开发,一般设定虚拟样车系统中尺寸目标可达性需要在10%以内;实际生产期间,制造部门会根据实际情况做实车匹配,此外板链上在线调整、返修等特殊工艺,亦成为达到尺寸目标的贡献因素。

虚拟样车偏差分析模型建立以后,偏差分析软件以蒙特卡罗算法为基础虚拟装车,实现对整车各个配合区域做虚拟分析。鉴于篇幅限制,本文将结合实际生产数据,仅列举三例已上市车型尺寸开发过程中对三维偏差分析技术的具体应用;涵盖整车前后端典型配合和工艺评价应用。

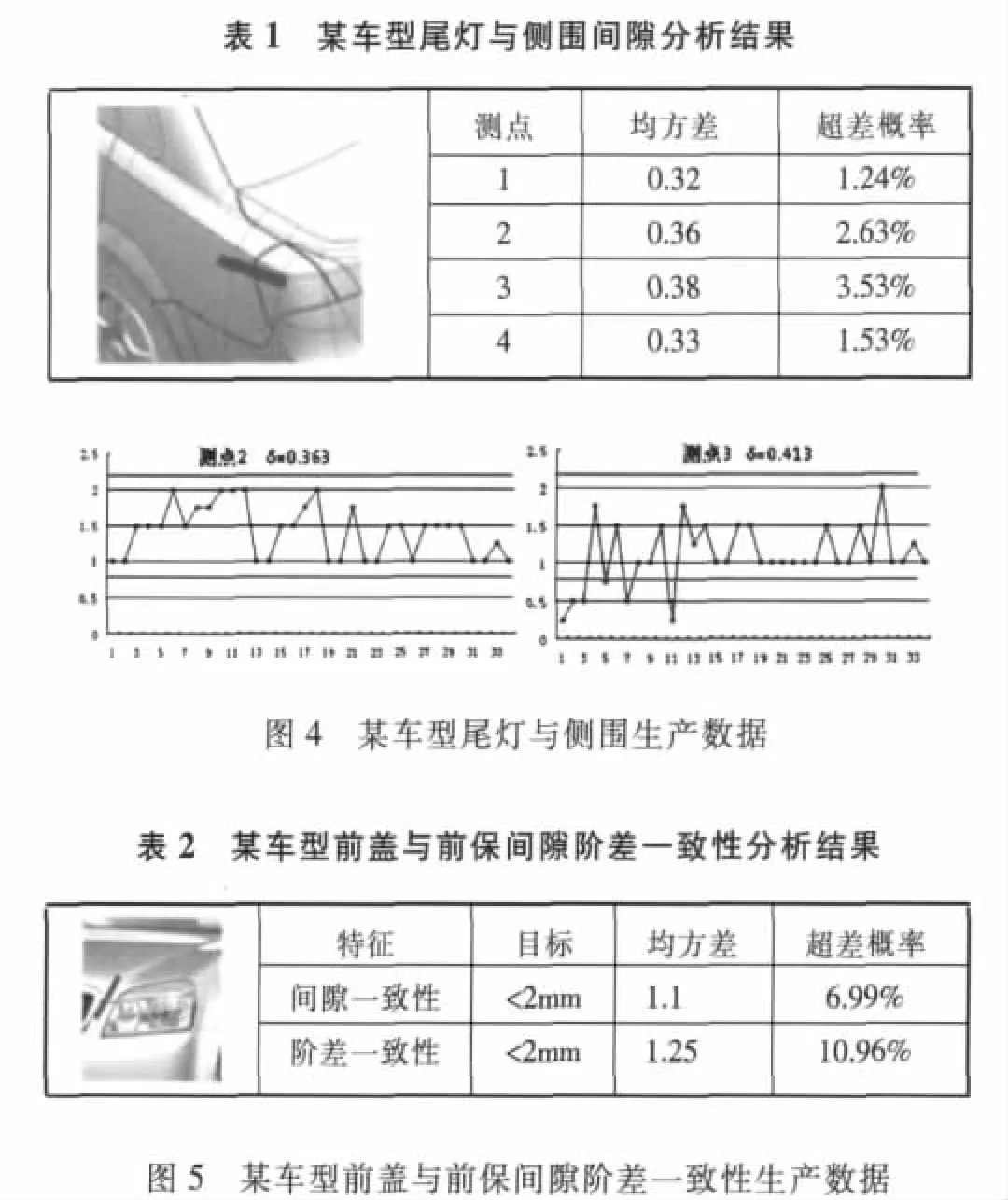

案例一 某车型尾灯与侧围间隙配合,尺寸目标设定为间隙1.5+/-0.8;三维偏差分析模型中均匀布置四个测点,结果偏差最大位置均方差为0.38,虚拟装配一万次统计超差概率为3.53%,如表一所示;上市生产以后实际生产波动最大处间隙数据均值为0.413,后期生产数据在控制线以内,如图四所示。经验表明,类似尾灯与侧围这类刚性较强的配合区域,理论分析与实际数据置信度高。

案例二 某车型前盖与前保配合,间隙及阶差左右一致性小于2mm。虚拟样车偏差分析结果间隙左右一致性6.99%超差,阶差左右一致性10.96%超差。鉴于保险杠为柔性零件,前盖实际装配过程中有调整工艺保证周边配合,某时间实际生产数据显示69辆车统计数据中,间隙左右一致性超差7.14%,阶差左右一致性超差8.57%,超差车辆需通过在线调整或返修达到设计要求,如图五所示。

表3 某车型前盖与翼子板间隙阶差分析结果

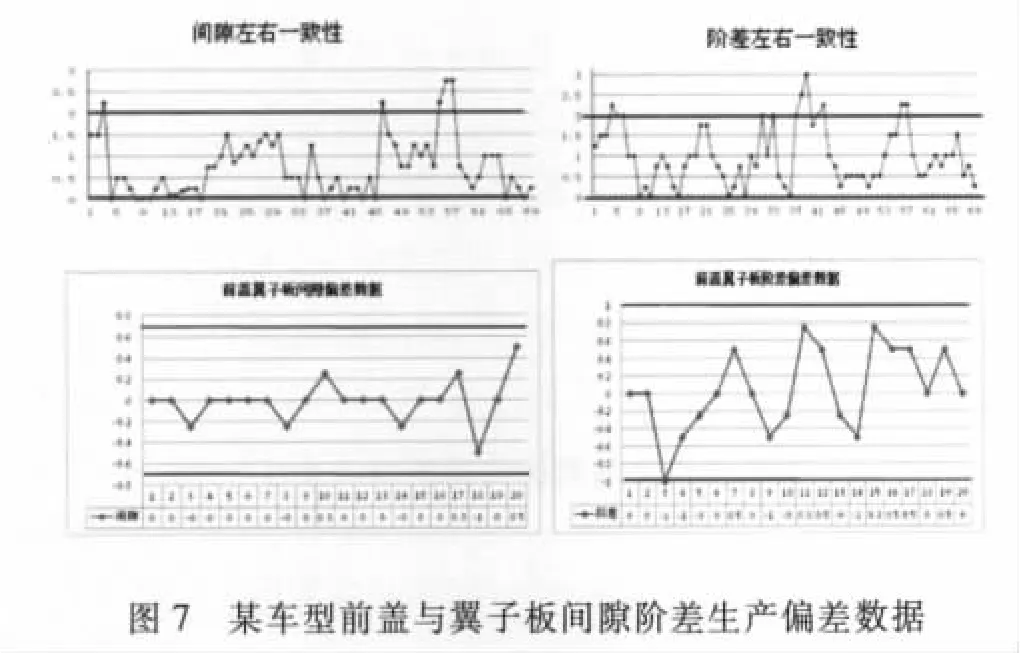

案例三 某车型前期研究前盖关闭姿态工装保证周边配合有效性。传统前盖工装一般在前盖开启状态安装前盖,前盖关闭后状态有变化,需要重新调整。为了减少调整量,关闭姿态安装前盖工装随之产生,如图六所示意。在虚拟样车系统中通过虚拟装配,可以实现对工装有效性的研究预测。前盖与翼子板配合间隙阶差,左右侧各建立两个测点做虚拟装配。表三为虚拟样车系统中有无工装工况下,前盖与翼子板间隙阶差超差概率比较,从比较中可以看出使用工装时最大超差概率4.52%为间隙右1号测点;不使用工装最大超差概率28.61%为间隙左二测点,可以得出安装工装对配合的实现有较大贡献。后期生产启动期间生产数据亦达到了设计目标值,波动最大处数据见图七。虚拟样车偏差分析系统在工艺优化选择方面发挥了积极作用。

4 结论

本文介绍了三维偏差分析采用的蒙特卡罗算法、虚拟样车偏差分析模型建立开发流程、尺寸项目开发中公差自上而下和自下而上的分配设计方法以及偏差分析过程中的假设条件;结合泛亚汽车技术中心多个自主开发项目实际案例应用,列举了项目前期三维偏差分析理论计算数值和后期实际生产数据,证明可以通过建立了虚拟工程样车系统,完成车身装配的匹配优化、公差设计,进而可以减少为实现尺寸匹配而进行多轮物理螺钉车制造活动,节约项目开发时间和成本。

[1]李良,王德伦 车身公差分配工程应用重庆工学院学报(自然科学)Nov.2008 Vol.22 No.11

[2]林忠钦.汽车车身制造质量控制技术 [M].北京:机械工业出版社,2005.

[3]蒋庄德,苑国英等.机械精度设计.西安:西安交通大学出版社,2000

[4]GB/T5847-2004尺寸链计算方法.北京:中国标准出版社,2005

[5]吴昭同,杨将新计算机辅助公差优化设计.杭州:浙江大学出版社,1999

[6]方红芳 计算机辅助工序尺寸及其公差设计.上海:中国纺织大学出版社,2000

In order to achieve vehicle quality object,nearly need finish hundred or thousands parts tolerance allocation,high-efficiency、accurate variation analysis is one of most important process in vehicle dimension tolerance development.In the paper,introduce 3D variation analysis technology's calculate method、3D model created method of virtual mule car;Associate with independently development project cases,finish key focus area correlation study between virtual analysis data and factory production data;Study prove that virtual mule car model could support vehicle assembly matching optimized,tolerance design,which can substitute for cycled physical mule car function matching process,saving vehicle development timing and cost.

Tolerance design;Variation analysis;Dimension Engineering;Monte Carlo simulation