高温后钢管超高强石渣混凝土短柱的轴压性能

陈国灿 徐志胜

(1.中南大学防灾科学与安全技术研究所,长沙 410075;2.莆田学院土木建筑工程学系,福建 莆田 351100)

超高强混凝土具有质强比大、资源消耗少等优点,是近几年研究的热点[1-6],建设部发布的“十一五”国家科技支撑计划重点项目“现代建筑设计与施工关键技术研究”课题申请指南中,明确要求研究利用地方原材料和普通成型工艺配制出C100以上高性能混凝土的关键技术.

低碳超高强石渣混凝土是作者采用常规的成型工艺,利用地方来源丰富的原材料以低至350 kg◦m-3的水泥消耗量自主研发的新型环境友好型混凝土,妥善地解决了水泥用量偏大引发的混凝土自收缩量大的问题,及由此引起的钢管混凝土脱空的技术难题[3].然而其脆性特征非常突出,因此只有用钢管或其它的延性材料约束,这种环境友好型低碳混凝土的优势才能得到淋漓尽致的发挥.

近几年来,国内外专家学者就钢管混凝土柱、钢管高强混凝土柱高温后的力学特性进行了较为系统的研究[7-8],为评估其火灾后的工作行为奠定了基础,但高温后钢管超高强混凝土柱力学特性研究的报道比较少见,有关高温后钢管超高强石渣混凝土的研究成果尚未见报道.本文通过试件高温后的轴心受压试验,考察高温后钢管超高强石渣混凝土轴压短柱的破坏特征、延性等力学性能.

1 试验概况

1.1 试件设计

试验共制作了12个试件,试验的主要参数是试件的直径、径厚比、核心混凝土类型、混凝土强度和温度等.参照现行规程[9-10]对钢管混凝土构件材料的要求,钢管选用符合国家标准的20号无缝钢管;试件的长径比取3.1,属于短柱的范围.截面尺寸见表1.

表1 钢管超高强石渣混凝土短柱试件参数一览表

1.2 核心混凝土的配合比

核心混凝土的配制技术、试件及试块的制作、养护详见参考文献[6],核心超高强石渣混凝土的配合比见表2.

表2 低碳超高强石渣混凝土的配合比汇总表

1.3 升温方案

试验采用的高温试验炉为湖南省煤勘电炉厂制造的箱形电阻炉(型号为SX212212;如图1所示),炉膛净空为 500 mm×300 mm×200 mm,额定功率12kW,最高温度可达到1200℃,温度可以自动控制,达到指定温度后可以自动恒温,高温炉的升温曲线如图2所示.

在混凝土龄期达到60d后进行高温加热.升温和恒温4h后,关闭电源,打开炉门自然冷却,3h后取出试件,并在室内放置10d后再进行力学性能试验前的准备工作:在钢管表面打磨;用无水酒精清洁表面;在试件的中部环向每转90°粘贴1对应变片,用于测量试件的纵向、环向应变(如图3所示)等等.

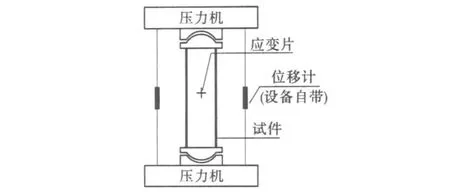

1.4 试验装置

高温后试件的静力性能试验在中南大学土木建筑学院的土木工程安全实验室T YS-500型试验机上进行.加载与量测装置如图3所示.轴向荷载、位移数据由试验机自带的软件自动采集.轴向、横向的应变则通过DH3818静态应变测试仪、静态电阻应变仪由电脑自动采集.

1.5 试件的测试方案

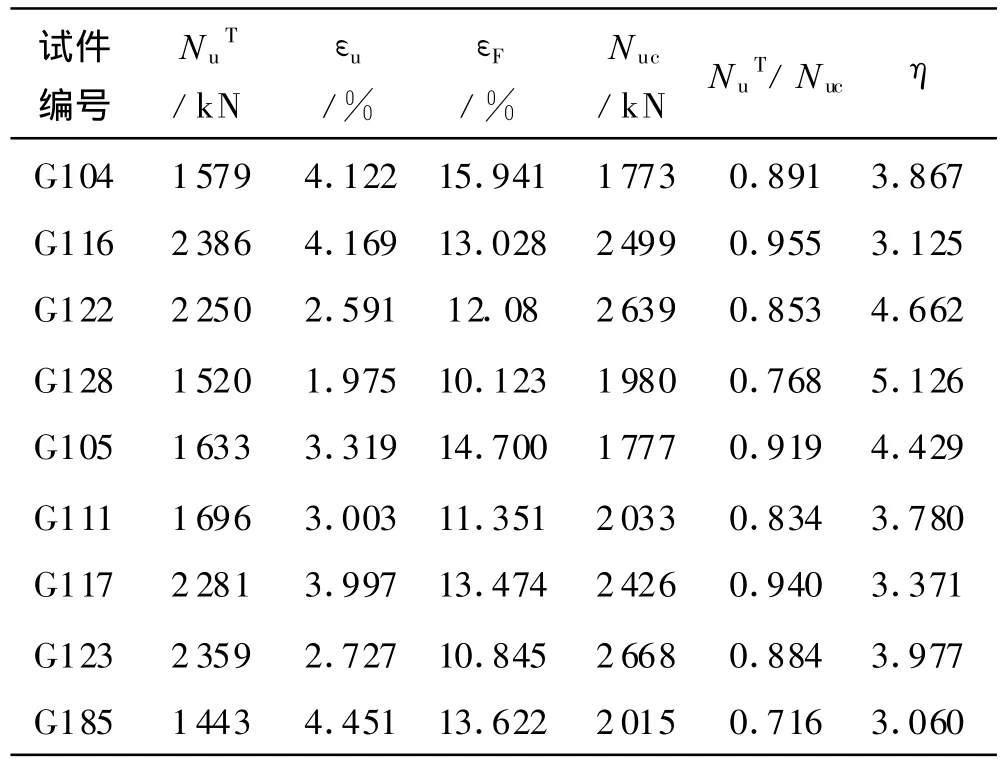

本试验采用分级加载,每级荷载约为极限荷载的1/10,每级近似取150 kN.达到每级荷载后,持荷约1min,达到极限荷载后则采用连续加载,直至试件达到极限变形时,终止试验,试验结果见表3.

图3 加载与量测装置

表3 高温后试件的试验结果一览表

2 试验结果分析

2.1 高温后加载前试件的表观现象

(1)经受高温作用4h,自然冷却后,钢管表面最初呈红褐色(见图4(a)),而后由于钢管表面发生较严重的氧化,静置几天后,试件表面逐渐呈现青黑色(见图4(a~b)).

(2)经受高温后钢管外表面上的油漆字迹清晰可见,混凝土渣等附着物尚未完全脱落(见图4(b)),但可以轻而易举地剥离,这说明高温后混凝土与钢管之间的粘结力大为降低.

(3)所有两端封固的试件整体性都很好,未出现扭曲或表面起鼓等不良的变形现象,见图4(b).

(4)上端未封固的钢管超高强石渣混凝土试件高温后的破坏形态如图4(a)所示.从图4(a)可知:①遭受800℃高温作用的钢管超高强石渣混凝土柱上表面裸露的混凝土受火爆裂凹陷,表层的混凝土呈浅红色(见图4(a-2)).②800℃高温作用的钢管聚丙烯纤维超高强石渣混凝土柱上表面裸露的混凝土上只有屈指可数的裂纹,表层的混凝土呈浅红色(见图4(a-1)).③而遭受1000℃高温作用的钢管聚丙烯纤维超高强石渣混凝土柱表面的混凝土受火爆裂凹陷,表面呈土黄色(见图4(a-3)).

2.2 高温后试件受压破坏的形态

试验过程的观察表明,在试验参数范围内,高温后钢管超高强石渣混凝土短柱的破坏过程基本相似.

(1)在加载初期,试件的外形没有明显的变化;基本上处于弹性状态.

(2)随着荷载的增大,氧化层逐渐脱落,钢管表面逐渐布满大致相互垂直的吕德尔滑移线,见图4(c~d),达到承载力极限状态时,钢管局部出现褶皱,其破坏形态与常温下的破坏形态(见图4(e))基本相似,均呈现明显的剪切型破坏特征.

(3)试件因剪切变形过大而“破坏”时,表面的氧化层几乎全部脱落,见图4(g).

(4)剖开破坏后的试件,观察到其核心混凝土的破坏形态与常温下钢管超高强石渣混凝土的截然不同:常温下试件的核心混凝土被剪切面分割为若干基本完整的块体,除了剪切面有相对错动的痕迹外,整体性基本“良好”,剪切面上的混凝土摩擦粉化后呈灰白色(见图4(f));而高温后的试件其核心混凝土疏松,经受600℃高温作用的试件核心混凝土呈现灰色(见图4(h));而经过800℃高温作用的试件核心混凝土呈现灰黑色(见图4(i)).

图4 破坏形态

2.3 高温后试件的变形性能分析

经受800℃高温后作用试件的峰值应变为1.975%~4.451%,最大压缩应变达到10.123%~15.941%(见表3),按文献[6]定义的公式计算,位移延性系数为3.060~5.126.由此不难得出结论,高温后钢管超高强石渣混凝土仍具有一定的变形能力,但与常温下的试验结果[6]相比较,峰值应变增大,而最大压缩应变、位移延性系数明显减小.

2.4 高温后试件的工作性能全过程分析

图5(a)、5(b)分别是高温后钢管超高强石渣混凝土短柱和高温后钢管聚丙烯纤维超高强石渣混凝土短柱的荷载与平均应变关系曲线图,图6(a)、6(b)分别是广义套箍指标较大和较小的两类试件在常温下、高温后的荷载与平均应变关系曲线对比图(其中常温下试件的试验数据取自文献[6]).

从图5和图6,不难找出它们之间存在的共同点:(1)荷载-轴向应变曲线都可以分成弹性变形阶段、弹塑性变形阶段、承载力下降阶段和承载力回升阶段等4个阶段.(2)承载力的下降幅度、承载力回升幅度均与试件的广义套箍指标有着密切的关系:广义套箍指标较大的试件,承载力的下降幅度较小.广义套箍指标较小的试件,承载力的下降幅度较大.(3)所有的试件都有一定的后期承载力.

2.5 承载力剩余系数计算与分析

高温作用后构件的损伤导致高温后试件的荷载与平均应变关系曲线具有自身的特点:(1)与常温下的曲线相比较,高温后的曲线弹性变形阶段明显缩短,弹塑性阶段延长,弹性极限荷载约为极限荷载的35%~45%.(2)刚度明显蜕化.并且在弹性极限荷载附近,曲线的斜率突然变小(见图5和图6).(3)含钢管率较高的试件,承载力回升势头疲软,见图6(a);而含钢管率较低的试件,承载力下降段趋缓,见图6(b).

2.5.1 承载力剩余系数

为了便于分析高温后构件承载力的变化规律,将高温后试件的实测承载力极限值NuT与常温下的承载力计算值Nuc代入式(1),得到承载力剩余系数k,计算结果见表3.

式中,Nuc是钢管超高强石渣混凝土的极限承载力的计算值.

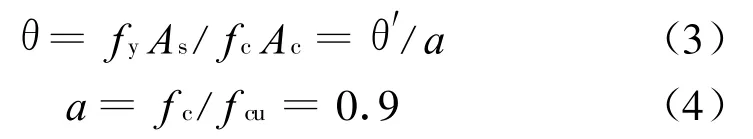

根据作者的研究,钢管聚丙烯纤维超高强石渣混凝土短柱的极限承载力按式(2)~(4)计算[6]

式中,套箍指标θ与广义套箍指标θ′存在着如下关系:

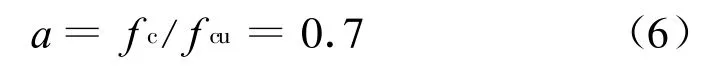

而钢管超高强石渣混凝土短柱的极限承载力按式(5)和(6)计算

式中,套箍指标θ按式(3)计算.

限于篇幅,钢管超高强石渣混凝土短柱的极限承载力的计算另文探讨.

从表3可知,钢管超高强石渣混凝土遭受高温作用后的极限承载力剩余系数最大,为0.768~0.955;而钢管聚丙烯纤维超高强石渣混凝土遭受高温作用后的极限承载力剩余系数为0.716~0.94,两者均高于钢管混凝土的数值[8].

2.5.2 机理分析

高温后钢管超高强石渣混凝土的承载力剩余系数之所以比较高,是因为超高强石渣混凝土的渗透性较差,在升温过程中水蒸汽的逸出受阻,引起蒸汽压急剧升高;另外,超高强石渣混凝土中掺入比较多的矿物活性掺合料(矿物掺合料约占胶凝材料总量的40%),在高温、高压的环境中掺合料的活性被有效地激发,火山灰反应加速进行,材料抵抗破坏的能力不断增强[2];另一方面,高温下混凝土材料、钢管的损伤导致其抗压能力逐渐被削弱;彼长此消,在800℃高温作用下,增强的效应终究小于被削弱的效应,因此,高温后钢管超高强石渣混凝土的承载力剩余系数小于1,但远大于高温后钢管混凝土的承载力剩余系数[8].

高温后钢管聚丙烯纤维超高强石渣混凝土柱的承载力剩余系数之所以比钢管超高强石渣混凝土的低,是因为在升温过程中,核心混凝土内掺入的聚丙烯纤维熔化挥发后在混凝土内部形成众多在空间上随机分布的小孔隙,为高压蒸汽的逸出提供便利的通道,使得内部的蒸汽压力大为降低,在高温、低压的环境中混凝土矿物掺合料的活性得到有限度的激发,材料抵抗破坏的能力略有增强,与高温后混凝土、钢管材料的损伤效应的叠加,使得高温后钢管聚丙烯纤维超高强石渣混凝土柱的承载力剩余系数小于钢管超高强石渣混凝土的,但高于钢管混凝土的承载力剩余系数.

3 结 语

(1)高温后试件的荷载-轴向平均应变曲线的形状与常温下的曲线相似,都可以分成弹性变形阶段、弹塑性变形阶段、承载力下降阶段和承载力回升阶段等4个阶段.①高温后的曲线弹性变形阶段明显缩短,弹性极限荷载与极限荷载的比值约为0.35~0.45,刚度明显蜕化.并且在弹性极限荷载附近,试件的抗压刚度突然变小.②承载力的下降幅度、承载力回升幅度均与试件的广义套箍指标有着密切的关系:含钢管率较高的试件,承载力回升势头疲软;而含钢管率较低的试件,承载力下降段趋缓.③所有的试件都有一定的后期承载力.

(2)钢管的抗火性能较差是众所周知的事实;超高强石渣混凝土爆裂温度约为400℃;其抗爆裂性能极差[2];超高强石渣混凝土与钢管复合后,大大地改善了其抗爆裂性能.

(3)在超高强石渣混凝土中掺入聚丙烯纤维后,抗爆裂性能得到显著的改善,但经过高温作用后性能劣化,当升温至700℃时混凝土的剩余抗压强度为常温时的74.1%,至850℃仅为常温时的27.5%[2].聚丙烯纤维超高强石渣混凝土与钢管复合,经受800℃高温作用后的剩余承载力约为常温下的71.6%~94%,粗略估算,大大超过高温后聚丙烯纤维超高强石渣混凝土与钢管剩余承载力之和,达到1+1>2的效果.

(4)高温后钢管超高强石渣混凝土试件的峰值应变为1.975%~4.451%,最大压缩应变达到10.123%~15.941%,位移延性系数为3.060~5.126,仍具有一定的变形能力,但与常温下的试验结果[6]相比较,峰值应变增大,而最大压缩应变、位移延性系数明显减小.

(5)所有的试件都呈现剪切型的“破坏”特征.

(6)钢管超高强石渣混凝土具有承载力高、塑性性能、抗火性能好等优点,将其应用到土木工程结构中,不仅可以大量减少材料用量,节约宝贵的自然资源,解决建筑业面临的砂资源短缺问题,而且还可以减少生产、运输过程中的能耗,一举多得,具有极为广阔的应用前景.

[1]陈国灿,徐志胜.预制钢管超高强石渣混凝土叠合柱的轴压性能研究[J].厦门大学学报:自然科学版,2010(6):819-825.

[2]陈国灿.低碳超高强石渣混凝土的抗火性能研究[J].武汉工程大学学报,2010,32(11):36-41.

[3]陈国灿.低碳超高强石渣混凝土的力学性能试验研究[J].佳木斯大学学报:自然科学版,2010(5):693-697.

[4]Altcin.Mechanical Properties and Durability of Two Industrial Reactive Powder Concretes[J].ACI Materials Journal,1997,94(4):286-290.

[5]谭克锋,蒲心诚.钢管超高强混凝土长柱和偏压柱的性能与极限承载力的研究[J].建筑结构学报,2000(2):12-19.

[6]陈国灿.钢管聚丙烯纤维超高强石渣混凝土短柱的静力特性研究[J].武汉大学学报:工学版,2010(5):617-622.

[7]丁发兴,余志武.恒高温后圆钢管混凝土轴压短柱弹塑性分析[J].建筑科学与工程学报,2006(1):34-38.

[8]姜绍飞,刘 明.高温后不同截面钢管混凝土轴压构件的实验研究[J].东北大学学报:自然科学版,2002,23(9):891-894.

[9]中国工程建设标准化协会标准.CECS 28∶90.钢管混凝土结构设计与施工规程[S].北京:中国计划出版社,1990.

[10]中国工程建设标准化协会标准.CECS 104∶99.高强混凝土结构技术规程[S].北京:中国计划出版社,1999.