客运专线18号无砟道岔用硫化垫板的研究设计

方杭玮,刘 刚,邓 娇,孙照亮

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.株洲时代新材料科技股份有限公司,株洲 412007)

客运专线60 kg/m钢轨18号无砟轨道道岔是我国自主研发,用于正线与到发线连接及车站正线间渡线的单开道岔。为了提高无砟轨道道岔的弹性,并保证道岔中扣件节点刚度与轨道刚度匹配以及岔区刚度均匀,特研制道岔用硫化垫板,实现道岔区扣件具有较低的刚度且保证行车安全。

道岔用硫化垫板由铁件和橡胶件硫化为一体,设置于钢轨下,起弹性缓冲作用,能有效提高道岔区的弹性,缓冲列车在通过时产生的强烈振动和冲击,保证列车运行的舒适性。硫化垫板是利用橡胶弹性的一种“弹簧”,可以使3个方向(铅垂、横向和纵向)的弹簧常数达到所希望的数值,并能利用橡胶分子与分子之间,以及橡胶分子与填充剂之间相互作用产生的内摩擦,降低谐振时的振幅[1]。

1 硫化垫板结构形式分析

硫化垫板的结构形式分为压缩型、剪切型和复合型三种。压缩型硫化垫板能承受较大的荷载,多用于载荷大或防振橡胶部位空间余量小的场所;剪切型硫化垫板多用于希望主方向的弹簧常数特别低的场合或荷载轻、转速低的机器支承上;复合型硫化垫板能承受压缩、剪切两种应力,获得较好的弹簧常数,但不适应于批量生产。三种硫化垫板的构造如图1。

图1 硫化垫板的三种类型

由于客运专线18号无砟道岔的弹性完全由硫化垫板提供,故需垫板具有较好的弹性,保证列车运行的舒适性;但其运营条件为:客车轴重≤170 kN,货车轴重≤230 kN[2],荷载较大,且还应考虑偶然出现的车辆过载工况,需保证列车运营的安全性[3],因此硫化垫板应具备二级刚度。另外由于硫化垫板的种类和数量较多,应在批量生产时有较高的生产效率。综合考虑弹性、荷载、垫板空间位置和批量生产情况,确定硫化垫板的结构为压缩型。

2 硫化垫板橡胶材料及配方比选

天然橡胶、丁苯橡胶、氯丁橡胶虽均可应用于硫化垫板的生产,但各有其优缺点。天然橡胶是应用最久的一种材料,其机械性能良好,滞后损耗小,具有优异的弹性、耐寒性和电绝缘性能,但耐候性和耐油的性能较差;丁苯橡胶在合成橡胶中是应用历史最久的材料之一,耐候性和耐油性好,但滞后损耗大,抗撕裂强度较差;氯丁橡胶具有优良的耐候性,但耐寒性较差,滞后损耗稍大[4]。

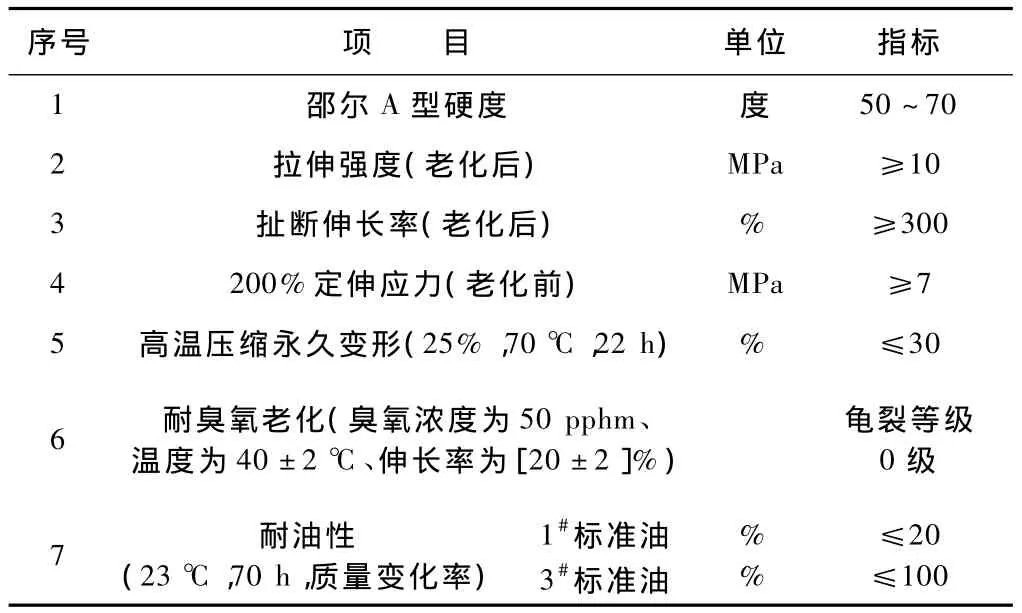

考虑硫化垫板的使用环境、动静刚度值和疲劳性能,并参考长期实践经验,橡胶材料选用天然橡胶,胶料配方采用碳黑原位接枝改性技术,用非极性的原位接枝改性剂对极性白炭黑进行表面接枝改性。采用此项技术后,能在满足刚度要求的前提下有效地降低胶料硬度,并大幅提高300%定伸应力,大幅降低压缩永久变形,进一步满足产品静刚度偏差为设计值的±20%、动静刚度比不大于1.5和垫板在300万次疲劳试验后,无破坏和任何开裂,疲劳试验后的静刚度变化不大于20%的技术要求。其物性指标见表1。

表1 硫化垫板橡胶的物性指标

3 结构设计计算

根据对垫板结构形式和产品受力位置的综合考虑,通过计算机模拟计算进行结构设计,以其中一类垫板为例简要说明计算结果。

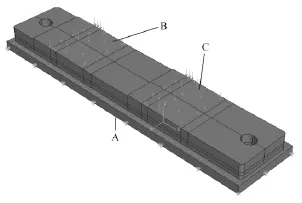

1)几何模型的建立

为使所施加的荷载条件与实际尽量吻合,垫板的橡胶面用钢板支撑,并在支撑面定义接触,保证与试验过程一致,几何模型的建立如图2所示。

图2 垫板的几何模型

2)荷载条件(图2)

刚度计算的荷载步如下:约束支撑钢板下表面A,在弹性铁垫板上表面垂向力作用区域B或C上施加垂向荷载,计算弹性铁垫板的垂向刚度,并给出应力分布图,指出最大应力。

3)计算软件

本有限元分析运用ABAQUS6.3软件进行。

4)有限元网络分析

运用ABAQUS中的 C3D8R单元模拟金属件、C3D8H模拟弹性铁垫板的橡胶单元,此类垫板网格数量62 748个,其有限元网格模型如图3所示。

图3 垫板的有限元网格模型

4)材料参数

根据所选橡胶材料及配方情况,确定适当的材料参数。

5)弹性铁垫板刚度分析结果

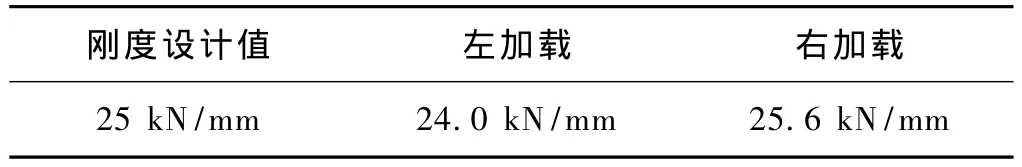

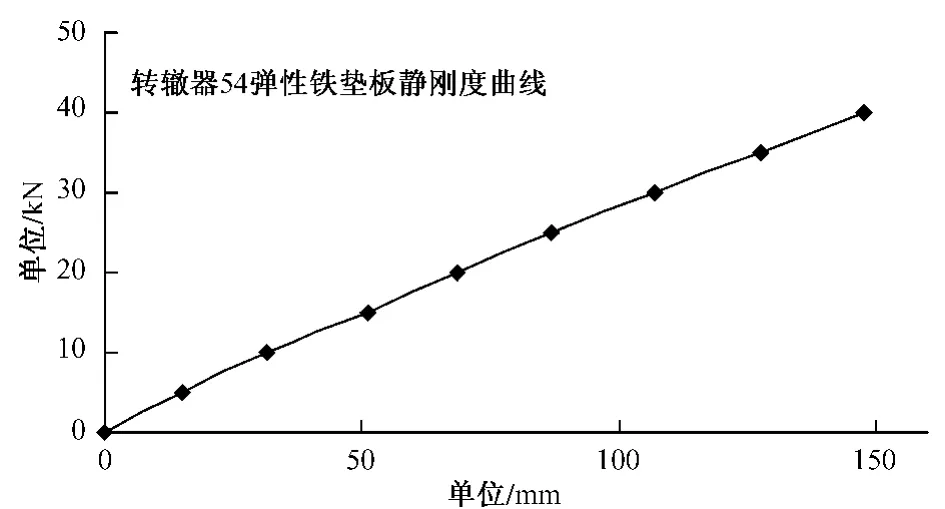

在垂向荷载作用下,此类垫板的垂向刚度计算结果见表2,刚度曲线见图4。

表2 垂向刚度计算结果

图4 垫板的刚度曲线

6)应力分析结果

图5为此类垫板在40 kN垂向力作用下的应力分布云图,最大应力为53.3 MPa,出现在垂向力作用区域A内。

7)计算机模拟计算结果

在40 kN垂向力作用下,转撤器54弹性垫板垂向刚度为24.8 kN/mm,满足技术要求;最大应力为53.3 MPa,满足材料的强度要求。

图5 垫板的应力分布云图

4 模具及工艺设计

根据硫化垫板的结构形式,采用传递成型高压模的生产工艺。即采用大吨位的硫化压力机,将未硫化的橡胶原料放入打开的压注器中,然后合上压注器,对整个模具加压,通过增加的内应力将胶料压入型腔内,产品在硫化过程中一直处于高保压状态。硫化结束后将产品和余料取出。采用该生产工艺,产品的胶料致密度提高,强度增强,收缩率减小,使得产品的蠕变性能、疲劳性能、使用寿命等方面得以大幅提高,同时生产过程中能够保证操作劳动强度小、生产效率高、产品质量稳定。

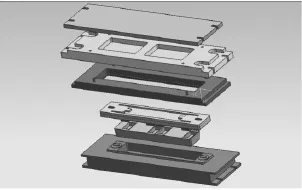

根据此类硫化垫板结构特点,结合考虑橡胶收缩率、分型面、排气和注射点等因素,设计的模具主要结构如图6。

图6 模具结构示意

采用400 t到2 000 t的大吨位平板硫化机,确保产品硫化时压力稳定,温度均匀,有效地提高了橡胶内部致密度,降低了产品静刚度值的离散度,并尽可能降低产品动静比。

根据橡胶材料、成型设备和工艺要素,选用优质的黏合体系,并进行骨架材料装模前的预处理,确保了橡胶—金属之间黏结的可靠性、稳定性,从而保证产品在使用期间的安全性。根据该产品的独特结构特点,从操作细节上保证了产品的外观质量。这些细节包括胶料预成型方式、胶料进入模腔的速度控制、排气规范、骨架材料装模前的预处理等。

5 产品实物测试结果

试制产品实物照片如图7,测试结果见表3。

图7 实物照片

表3 硫化垫板刚度测试结果

6 结语

1)通过客运专线18号无砟道岔用硫化垫板的设计研究,已实现此类道岔完全国产化设计和制造,并满足了道岔区低刚度的技术要求。

2)设计研究中所采用的计算机模拟计算方式和实物实测结果基本吻合,能有效提高产品的设计效率,使道岔区刚度均匀化便于实现。

3)采用的橡胶配方能有效提高产品的动静刚度比和疲劳性能。

[1]户原春彦.防振橡胶及其应用[M].北京:中国铁道出版社,1982.

[2]铁道部工程管理中心.工管技[2008]7号 客运专线道岔暂行技术条件[Z].北京:铁道部工程管理中心,2006.

[3]曹洋,王平,陈小平.客运专线18号道岔不平顺状态动力仿真分析[J].铁道建筑,2009(12):98-101.

[4]王孝平.EPDM橡胶铁路套靴及轨枕垫的配方研制与应用[J]. 弹性体,2001(6):44-47.