5100TEU集装箱船几个重要技术问题研究

李海洲,李会华

(江南造船(集团)有限公司,上海 201913)

0 概 述

5100TEU集装箱船是江南长兴重工有限公司的首制船和主打产品,该船为无限航区,具有连续的上甲板,球艏方艉,单舵单桨,有艏侧推,可装载冷藏箱,干舷甲板为17332平台,两侧为服务通道的巴拿马极限型集装箱船。设计和建造的技术含量都相当高。

本文从船体结构专业的角度,阐述了该船在送审设计,详细设计到生产设计以及现场施工几个阶段中出现的5个技术问题的处理方法及结果。

该船主要要素见表1。

表1 5100TEU集装箱船要素表

1 技术问题的提出和处理

1.1 结构修改引起箱位数变化

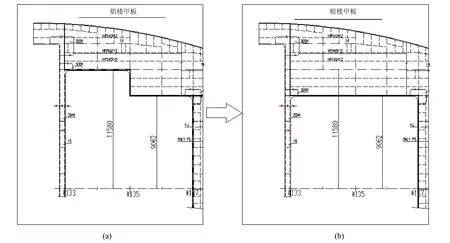

第一货舱前部舱口(FR133-FR137)原设计为T形,即 FR133-FR135箱位的横向边界到 11580 OFF CL.,FR135-FR137箱位的横向边界到 9062 OFF CL.(如图 1(a)所示)。

在送审前的预审阶段,发现船体梁在设计方案一中位置1处结构过于薄弱,在FR134剖面上结构最窄处最小宽度≤d1400mm,与其他位置相比变化过大,而且主甲板以上,11580 OFF CL.向舯为货舱,所以无法采取加强措施。集装箱船因大开口而导致船体梁在距中和轴最远的甲板处的应力集中尤为突出,虽然纵向位置已经靠近艏部,但从结构强度上考虑,如果要改善这种情况,只能封掉一个箱位以补偿强度(如方案二云状线所示),见图2。经过再进一步的应力计算和分析后,验证了原先的结构设计,在最危险状态下的应力与许用应力相比已经没有裕度了。

封掉箱位的结果是装箱数将比规格书中要求的5086TEU少掉2个,为5084TEU。船东不予接受。

经过多方考虑和权衡,强度的风险必须要规避,最终将一舱前部的舱口形状改为矩形,封掉1个箱位。这样舱口盖就可以做成规则的矩形;至于少掉的2个箱位,考虑到机舱的空间相对比较宽裕,决定作如图3所示的修改,这样可以加出5个箱位,使装箱达到了5089TEU,满足了规格书的要求。

图1 艏楼甲板2种方案对比

图2 设计方案一和二对比

1.2 艏部线型过尖做成铸件

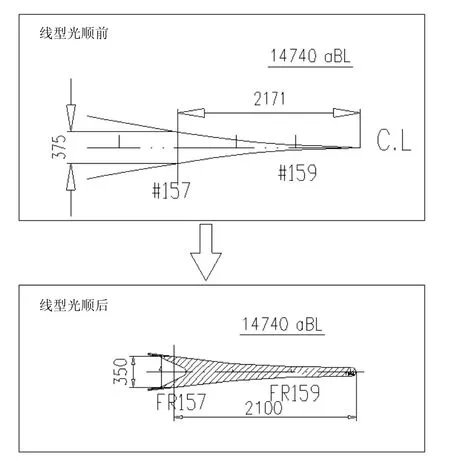

集装箱船的一大特点就是航速高,所以它的线型都比较尖瘦。5100TEU集装箱船是极限巴拿马型的主尺度,为了保证25.2kn的高航速,采用非常尖削的艏部线型,尤其是艏部球鼻艏上部。

鉴于5100TEU集装箱船艏部如此尖瘦的线型,在拿到第一版基本结构图后,针对艏部球鼻艏上部位置的结构形式和建造方法初步探讨了各种方案的可能性。方案一:传统的板结构,但需要在得到进一步的线型资料后,判断是否可以通过线型光顺的余量给施工空间和外板加工带来根本的改善;方案二:借鉴尾部尾轴处结构形式的解决方案,考虑采用铸件形式的可行性。

在第一版线型图上(线型未光顺前),见图4。14740A.BL 前端直接就形成了尖角,而且距离较长;线型光顺后,在14740A.BL开口宽度为350mm的位置距最前端约2100mm(已经考虑了外板的板厚)处,并在高度2m的范围外空间逐渐开敞,如此狭小的空间施工人员根本无法进入施工,况且外板的加工也无法进行。

图3 FR30处增加5箱位

图4 线型光顺前后艏部空间对比

经过进一步考虑和论证后,船厂定下最终解决方案:把球鼻艏上部做成铸件,从而从根本上解决这个难题。

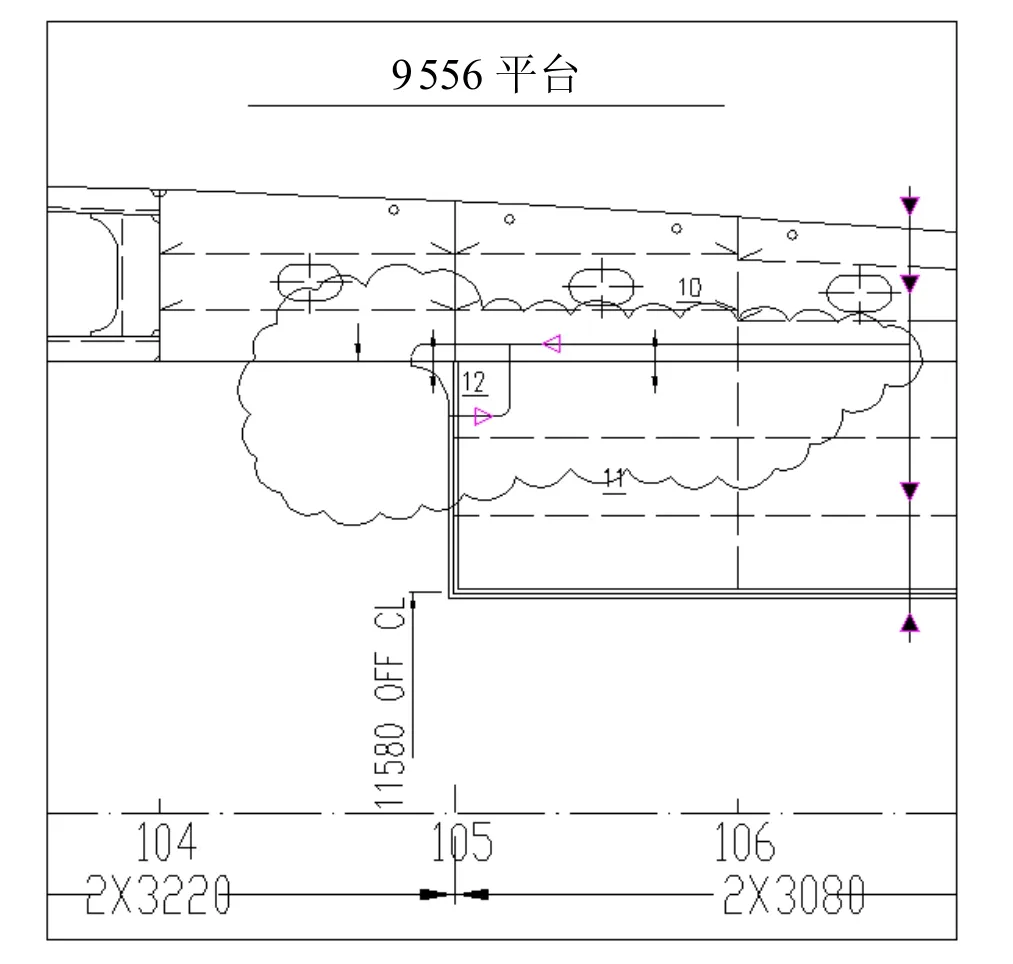

1.3 集装箱船三向通断问题

为了装卸集装箱方便,集装箱船都具有大开口的特征。5100TEU货舱开口约为 28.1m,型宽为32.2m,开口达到了型宽的 87%,这样对集装箱船总纵强度就尤为重要,GL船级社针对纵向构件的连续性也有比较明确的原则要求:所有纵向的平台和纵壁在纵向应尽量地连续[1]。

在集装箱船中相当普遍的是手枪形的平台或纵壁,使这个原则给三向通断带来了很大的问题。在第一版预审图中,三向通断未作具体地考虑,从图纸上理解,在纵壁上出现了非常多的平台,必须要开槽才可以装配,给现场的施工带来不可想象的难度和工作量。

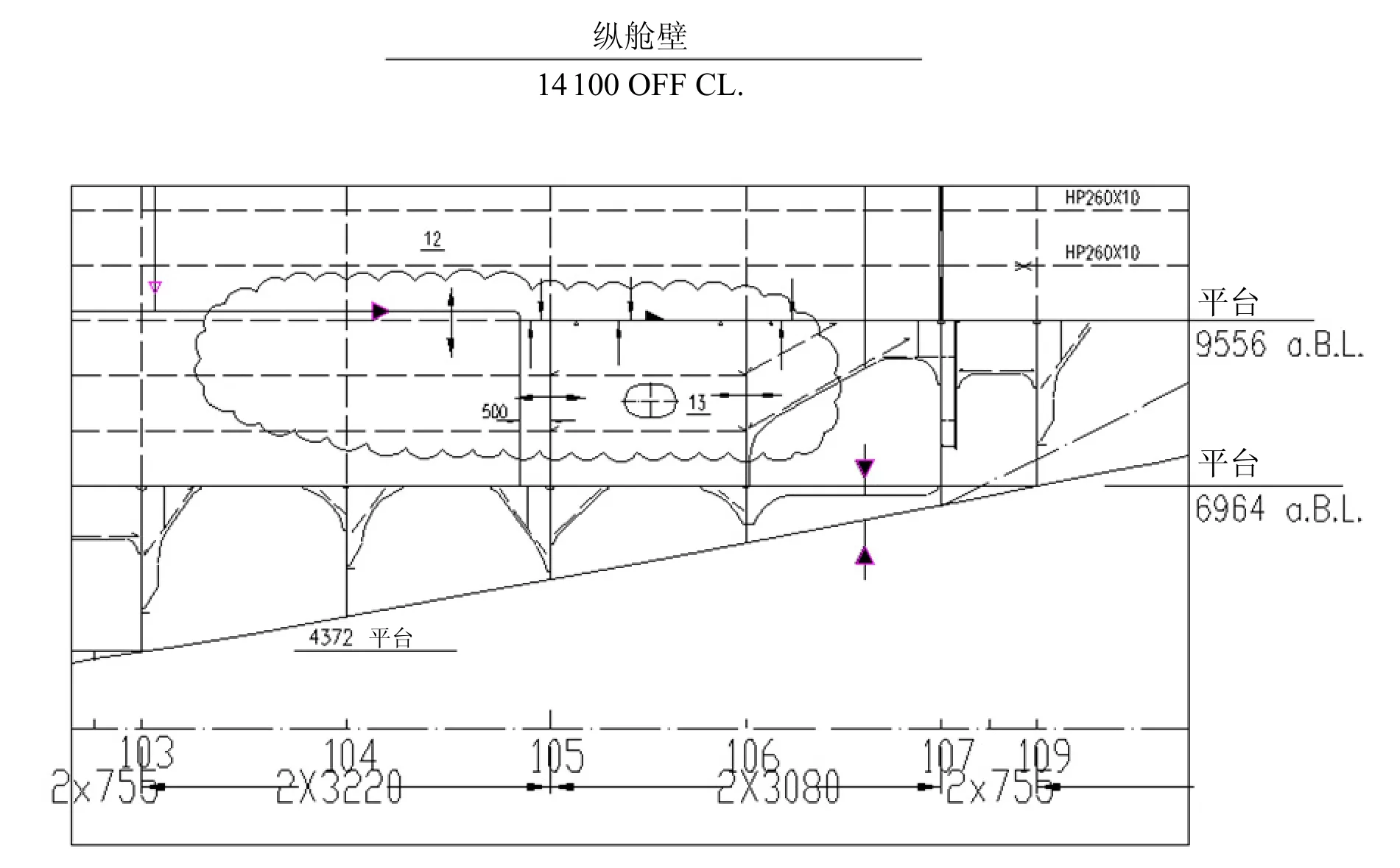

在对通断方案进行分析比较后,认为增加板缝是最佳方案,应用到实船后取得了很好的效果。现以内壳板(14100 OFF CL.),9556平台,FR105三向相交处的通断为例来说明这个设计方案,参见图 5~7。

根据纵向连续的原则,FR105在9556平台和内壳板设计成间断。

在14100 OFF CL.处,9556平台上,角隅嵌补板连续是最优方案,如图5所示(如果9556平台在14100 OFF CL.处设计成间断,那么角隅嵌补板必须要在内壳板上开槽才可以装配,对施工装配难度太大,不予采用)。

图5 9556平台结构

图6 FR105剖面结构

图7 纵舱壁结构

图7所示云状线中9556平台上方板缝为大合拢缝,FR105-500处板缝之后内壳板连续,FR105-500处板缝之前平台板(9556 PLATFORM)连续。增加FR105-500处板缝的好处是可以将内壳板分为2个部件,从根本上解决了装配难的问题。

1.4 高应力区的典型节点

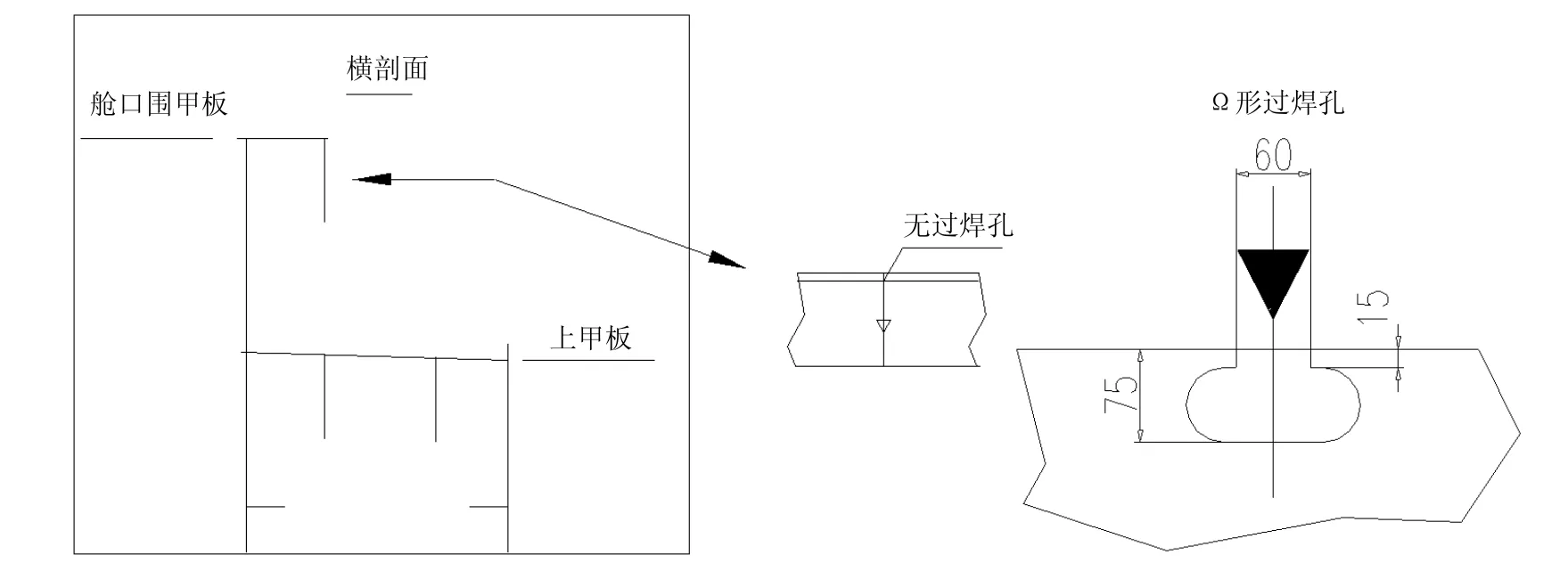

H2390在坞内搭载接近完成的时候,GL的现场巡检提出5100TEU舱口围的纵向挂落板大合拢处存在R50的过焊孔,而在高应力区的过焊孔是不允许存在的。

集装箱船的大开口导致抗扭箱区域应力集中非常大,在最初送审时要求把5100TEU集装箱船抗扭箱区域内纵骨型材等的过焊孔设计为Ω形,适用范围是抗扭箱区域高度高于300的纵骨型材,并且在送审图中就已用详图标出,见图8。

图8 纵向舱口围挂落板大合拢处节点

图9 FR126(船艏1/4L)通风结构布置

针对舱口围挂落板大合拢过焊孔的问题,生产设计时采取的是R50的过焊孔形式(沪东8530TEU集装箱船入GL船级社也是同样节点)。经过应力分析计算后,发现开R50的过焊孔的许用应力刚处于临界点,GL在考量了现场施工质量的因素后认为节点要求须偏保守,节点的要求要跳高一档。根据GL规范中的节点要求,扇形孔跳高一档应该是Ω形,跳高两档是无过焊孔。最后,对于已经下料结束的分段,采取嵌补挂落板(无过焊孔)的措施来补救。

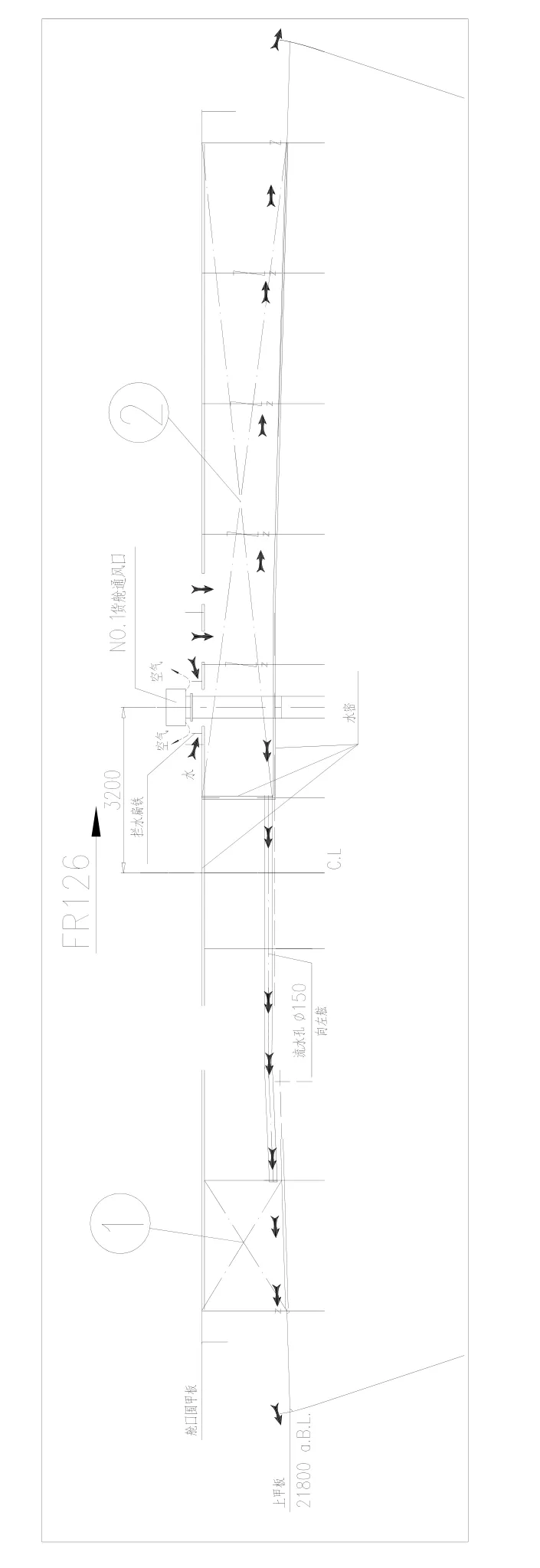

1.5 船艏1/4L货舱通风帽的结构布置

5100TEU集装箱船的舱口围甲板在横隔舱处是封闭的,而主甲板在此处是开放的。根据载重线公约[2],对于船艏1/4L向后的货舱通风的通风帽从水密甲板(舱口围甲板)算起是760mm(位置2,本船干舷甲板是二甲板),见图9。绑扎桥平台的通道高度和货舱舱口盖是一致的,都是700mm,这样通风帽的高度基本不影响通道。但船艏1/4L范围内的通风帽的高度按载重线的要求是 900mm(位置1),通风帽高出绑扎桥通道高度200mm,通道将无法满足要求。所以将主甲板在横隔舱处做成水密,这样通风帽就可以低于绑扎桥通道。同时考虑到货舱直梯的布置,主甲板只在一侧做成了水密,另一侧还是舱口围甲板水密。

这个方案综合考虑了通风帽,小舱口盖(通往货舱的直梯)和绑扎桥平台的通道布置,而且也基本满足相关规范规则的要求。

但是GL认为:通风帽布置在两舱口盖之间,且距舱口围甲板只有200mm,在船舶航行中,一旦上浪,在两舱口盖之间的空间短时间内会聚集大量的海水,则通风帽有被反灌海水的可能。为避免这种风险,需要在舱口围甲板(对应于图9中右舷标示对角线空间即②的上方)开足够大的孔保证海水可以尽快的泄到图 9中右舷标示对角线空间。GL同时提出要保证图9中右舷标示对角线空间的海水在船舶左右横倾的情况下都可以顺利排出,右舷可以开流水孔将水排到主甲板,而左舷就只能接管子排到主甲板;考虑到11mm的管子直接跟纵向舱口围40EH36焊接显然无法满足相关的要求,所以只能把管子连接到箱体图9中左舷标示对角线空间即①,再在舱口围纵向板上开流水孔。

2 结 语

2009年10月,5100TEU集装箱船首制船“天宝河”号顺利签字交船,这对中船长兴重工有限公司具有标志性的意义。5100TEU集装箱船的顺利交付,为公司的设计、建造和管理积累了宝贵的经验,也为以后承接更高附加值的船型提供了技术和人才储备。

[1] Rules for Classification and Construction (GL 2006)-Ship Technology - Seagoing Ships-Hull Struction[S].

[2] Load Lines, 1966 - International Convention on Load Lines, 1966 - Annex I - Regulations for Determining Load Lines - Chapter II - Conditions of Assignment of Freeboard - Regulation 19 – Ventilators[S].