电液集成式阀门遥控系统嵌入式控制模块的设计

秦旭日,邵 昱,陈 棘

(704研究所,上海 200031)

0 引 言

电液集成式阀门遥控系统是一种新型遥控系统,它不仅可以实现常规的阀门远距离操控,而且可以为上级网络提供更多的支持,如阀门的故障信息、维护信息和操控信息,而这些信息正是全船综合平台管理系统的重要组成部分。电液集成式阀门遥控技术的主要研究对象为电液集成式驱动装置和控制模块。控制模块是实现电液集成式阀门本地化、网络化控制的关键,既可安装在现场底层进行直接控制,又可连接到集控室进行远程控制。

针对电液集成式阀门遥控系统中控制模块的功能特性分析,本文采用MiniARM嵌入式工业控制模块,进行二次开发,设计了控制模块的软硬件平台,实现了阀门遥控系统中控制模块的功能需求。

1 电液集成式阀门遥控系统原理

电液集成式阀门遥控系统主要由电液集成式驱动装置和控制模块组成,驱动装置直接与被控阀门连接,控制模块与驱动装置用电缆连接。操作人员可通过控制模块面板上的按钮对驱动装置实施操控。阀门开、闭及运转状态通过设置在驱动装置内的阀位指示器反馈至控制模块,并在面板显示。控制模块也可集成在船舱里的集控台内或通过电缆与船舱里的操控台连接,在船舱室内通过控制面板可对全船电液集成式驱动阀门装置实施遥控操作。

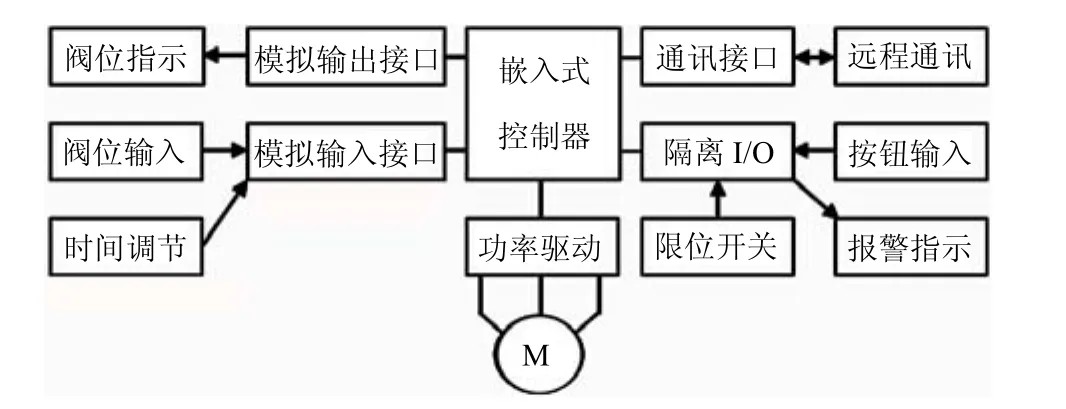

图1 电液集成式阀门遥控系统原理

2 系统控制模块的主要功能

电液集成式阀门遥控系统控制模块的主要功能有:

1)本地/远程控制模式。本地模式:直接通过操控模块进行控制阀门的启闭;远程模式:一般有2种方式,1种方式是通过I/O操控,MIMIC(系统模拟)面板或PLC(可编程控制器)上的I/O口;另1种方式是通过CAN(控制器局域网)总线实现操控,使整套设备融入上级管理网络,进而使之成为船舶综合平台管理系统的重要组成部分。

2)阀门操控模式的选择。在不同的阀门管系中,对阀门启闭的要求是不同的,可以实现如下几种阀门操控模式,如表1。

表1 阀门操控模式表

3)启闭时间调节。阀门的启闭时间不是越快越好,有时是和系统要求有关,在模块上通过电位器调节,可以设定最大启闭时间,若在最大启闭时间内不能完成启闭,模块报警。

4)状态指示功能。用3组指示灯指示阀门的启闭状态、模块的通讯状态、模块的故障信息,其中用绿色LED(发光二极管)、黄色LED的ON/OFF状态指示阀门的启闭状态,闪烁状态指示阀门的运动状态及故障状态,红色 LED指示系统的上电指示及模块通讯状态。

5)报警功能。模块上提供两路IO输出,触点容量 1A/220VAC,系统运行错误时,用于报警输出显示或控制。

6)试灯功能。模块上提供1路IO输入,该信号接通,模块将接通模块自身的状态指示灯;同时接通阀门打开和关闭的指示,进行测试系统指示灯是否损坏。

7)控制功能。模块上带有功率接口,可驱动电机,控制阀门的启闭,最大电流为3A。

3 控制模块设计

通过对系统控制模块的主要功能分析,综合实际控制中的因素,最终设计的控制模块的系统功能框图如图2。图中的嵌入式微控制器采用MiniARM(嵌入式工控模块)的M9020-FNU20型号,通过A/D转换接口可实现阀门位置的调节及反馈;通过电位器设置阀门运行时间的调整;通过控制模块上的启闭按钮驱动电机,实现阀门的开闭控制;通过CAN总线可实现上位机与模块之间的通讯。

控制模块的系统接线图如图3,系统分为3层,最上层包含 MIMIC控制端、网络控制端,可通过集控室进行远程操作;中间层是控制模块端,可通过控制模块上的按钮实现阀门的本地操控;最下层是阀门执行端,此层可以设置手动控制。

图2 控制模块系统

3.1 硬件设计

在满足控制模块主要功能的基础上,对市场上现有的嵌入式系统模块进行比较分析,优先考虑市场上已有的成熟解决方案,以保证系统运行稳定性,减少研制周期。最终选用MiniARM嵌入式工业核心模块,综合控制模块功能需求及成本因素,选用 MiniARM 的 M9020-FNU20型号,其基于LPC2290工业级微控制器,产品提供总线保护设计,使模块在EMC(电磁兼容性)性能及稳定性方面均有良好的表现。

LPC2290的主要功能特性有:内嵌 μC/OS-II正版实时操作系统;内置 TCP/IP协议、FAT32文件管理系统;支持CF卡、U盘,板载256MB电子硬盘;工业级10M以太网控制器;工业级2路CAN控制器;工业级USB Host控制器;2MB NOR Flash程序存储器;2MB内存 M9020-FNU20/8MB内存M9080-FNU20;内置带256B E2PROM的复位监控电路;1个可校准的低功耗外置实时时钟;2路UART(通用异步接收器发送器)、1路 I2C、SPI(串行外设接口)通信接口;4路10位A/D转换器;20个GPIO(通用输入/输出),可承受5V电压输入;支持24位地址和16位数据总线扩展等。

在外围电路上,设置1路GPIO输入实现本地/远程控制选择,利用4路拨码开关设置操控模式的选择,可实现 16种操控模式,通过电位器设置阀门启闭时间,3组 LED实现状态指示,提供2路GPIO输出实现报警功能,2路GPIO输出驱动电机。在MiniARM核心控制模块功能分析的基础上,设计了适合控制模块功能的外围电路,搭建了系统硬件实验平台,控制模块配置H-JTAG仿真接口,可通过并口连接到PC进行程序的调试。

图3 控制模块接线

3.2 软件设计

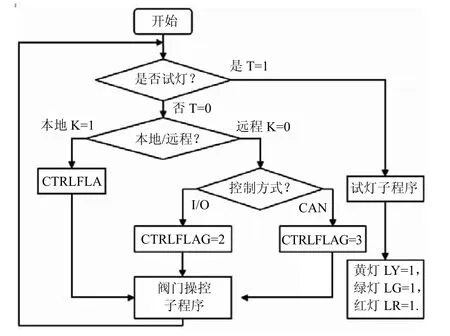

ADS 集成开发环境是ARM 公司推出的ARM核微控制器集成开发工具,英文全称为ARM Developer Suite,成熟版本为ADS1.2。ADS1.2 支持ARM10 之前的所有ARM 系列微控制器,支持软件调试及JTAG 硬件仿真调试,支持汇编、C、C++源程序,具有编译效率高、系统库功能强等特点,可以在Windows98、Windows XP、Windows2000上运行。实验以ADS集成开发环境作为开发工具,利用核心模块MiniARM的API(应用编程)接口函数,进行软件设计。针对控制模块功能,设计的软件流程图如图4、5。

图4 系统总流程

图5 阀门操控子程序流程

4 结 语

本文在项目设计方案的基础上,针对控制模块的功能特性分析,开发了控制模块的硬件平台,并在 ADS 集成开发环境中进行软件开发。在实际试验中,通过仿真器将上位机与硬件平台相连,并将程序下载到核心控制模块中,通过外围电路模拟实际系统的运行状况,实现了控制模块的基本功能。电液集成式阀门遥控系统改进了传统的阀门遥控系统,改善了控制性能,成为未来发展船舶综合自动化平台的重要组成部分。

[1] 林 锐,刘 辉,张 轩.船舶阀门遥控系统的研究与分析[J].流体传动与控制,2007, 25(6).

[2] 甘辉兵,张 建,张均东,李精明.基于 PLC的船舶阀门遥控及液位遥测系统的设计与实现[J].大连海事大学学报,2007, 33(2).

[3] 张兴彪,王庆华,张洪朋,孙玉清.液舱阀门遥控系统经济性和可靠性研究[J].机床与液压,2007, 35(11).

[4] 赵星寒.ARM开发工具ADS原理与应用[M].北京:北京航空航天大学出版社,2006.

[5] MiniARM产品用户手册M9020-FNU20型号[S].2008.