影响油膜轴承供油系统润滑性能因素的控制

杨翠英

一、引言

油膜轴承是以油为介质的液体摩擦轴承,工作时能在轴与轴承之间形成一个完整的压力油膜,该压力油膜使轴与轴承完全脱离金属接触,形成纯液体摩擦,这与其他类型轴承相比,具有承载能力大使用寿命长,速度范围宽,运行精度高,结构尺寸小以及抗冲击能力强等优点。要保证油膜轴承的这些优点,为其提供润滑油的供油系统就必须运行稳定可靠。

二、润滑油清洁度控制

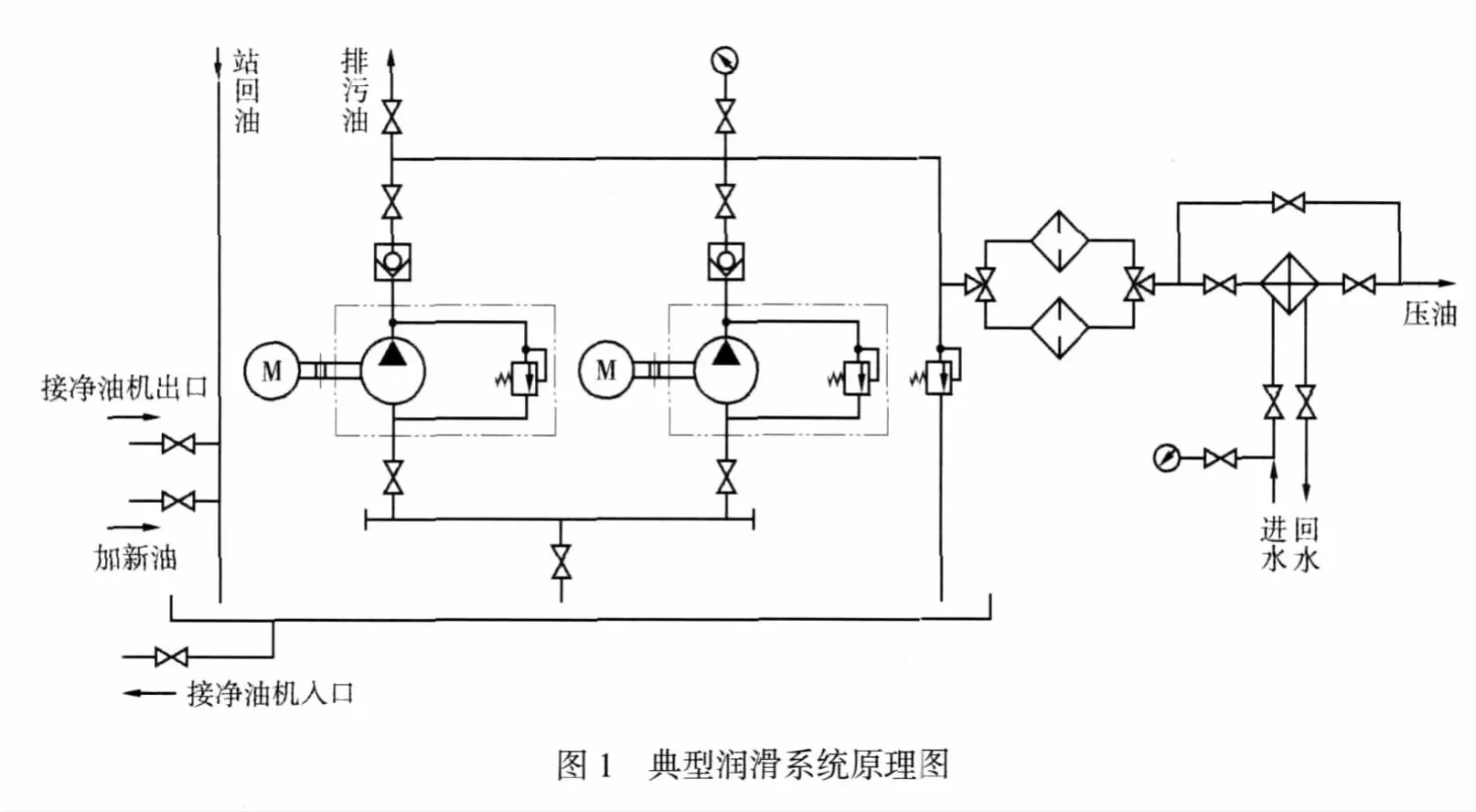

油膜轴承的油膜厚度一般只有0.025~0.07mm,一点微小的杂质就会破坏油膜,加快油膜轴承的磨损速度。为保证油膜的正常形成,必须提高润滑油的清洁度,因此在供油系统管路中必须设置过滤装置,如图1所示。一般在泵组出口设主过滤器,同时在进入各机架前设置二次过滤器。由于系统的连续工作和便于在线切换,应选择两个过滤器并联成双筒网式过滤器,为提高油液清洁度,选择过滤器时应注意以下几点。

1.原始压差

原始压差是过滤器最初使用时所显示的压差值。此值在过滤器选择时,同精度情况下越小越好,一般此值≤0.025MPa为宜。

2.报警压差

报警压差指过滤器在满足过滤精度的情况下所允许的最大压差。越过此值时,表明过滤器可能已无法满足系统过滤精度要求或已经超过滤芯过滤能力,此时必须清洗过滤器。一般报警压差值≤0.1MPa为宜。

3.过滤精度

过滤精度与使用的油膜轴承间隙有关,国内油膜轴承润滑系统的主过滤器精度一般为100μm,二次过滤器过滤精度选择在80μm。

4.通油能力

通油能力即为过滤器实际允许通过的流量,与介质黏度有密切的关系,国内各过滤厂家所给出的过滤器额定流量为通过32号机械油的能力(环境温度40℃时)。实际选择时必须进行换算,经验公式见式(1)。

式中 Q——要求通过Q1流量时实际应选过滤器的额定流量(L/min)

Q1——实际介质情况下过滤器应通过的流量

V1——实际介质在40℃的运动黏度

V2——32号机械油在40℃的运动黏度

三、润滑油温度控制

润滑油黏度随温度变化影响较大,尤其对于油膜轴承所使用的高黏度润滑油,黏温特性更显著。在油膜轴承工作时,如果温度升高,会产生三维方向上的不均匀温度场,各种不均匀温度场影响油膜黏度分布和压力分布,使轴承产生热变形,从而使油膜厚度进一步减薄,破坏液体摩擦。液体摩擦状态破坏后,润滑油温度进一步升高,油黏度下降,分布压力峰值升高,导热更加不良,这就促成了一个恶性循环。对于高速轧机轴承,轴承中的热积累带来很大危害,最终出现轴承烧毁现象。所以,温度升高对轴承润滑性能的影响必须得到控制,在设计和维护过程中应注意以下几点。

1.冷却器的选择

冷却器应选择冷却效果好,工作可靠,抗泄漏能力强的冷却器。如瑞士产的G×100-P的板式冷却器,结构紧凑,换热面积大,传热效率高,维修方便。

2.冷却水调节阀

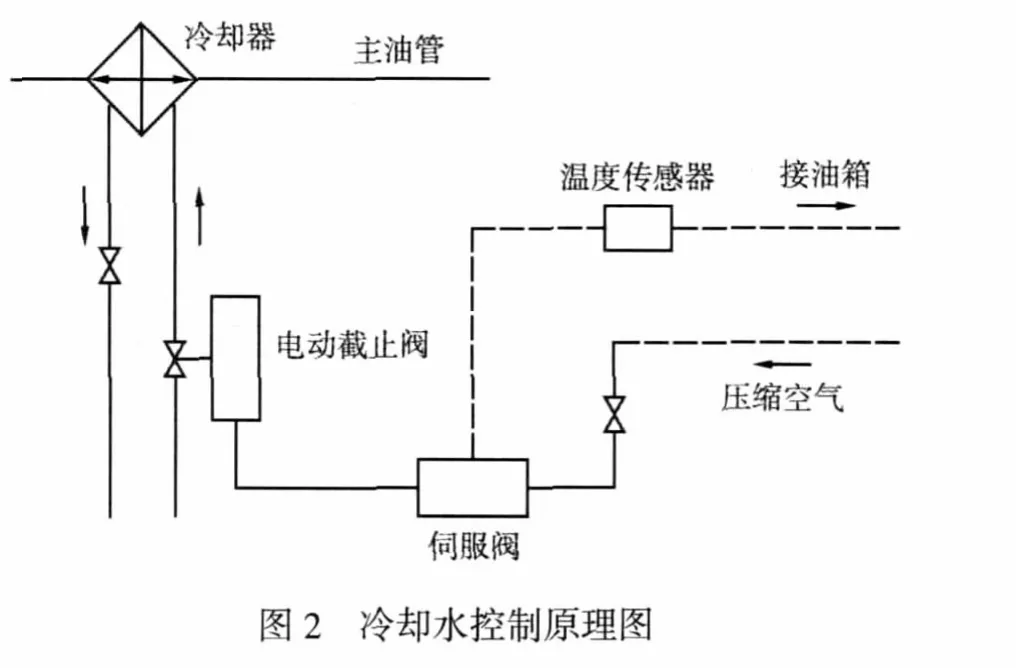

冷却水调节阀的目的是控制系统油温恒定在某一温度上,如图2所采用的冷却水调节阀,其工作原理是由一个温度检测器作为先导控制的伺服阀,控制介质是压力恒定的压缩空气。

四、润滑系统压力控制

油膜轴承在工作过程中,轧制速度是变化的,轴承中润滑油的剪切流量也会发生变化。轴承内流量的变化,也体现为轴承内液阻的变化,进而表现为轴承进口油压的变化。转速升高,润滑油耗油量增加,体现为轴承内液阻减小,随之进油压力降低;反之,轴承进口压力降低,反映轴承供油量不足,为了使供油量时时刻刻均能满足要求,应该在轴承运转过程中维持进油压力基本不变。所以,为控制系统压力基本恒定,系统需设置以下装置。

1.系统压力调节装置

系统压力调节装置是为保证润滑系统的供油压力恒定而设置的,其基本原理为:在轴承需用流量减少时,主管压力升高,此装置开启,溢流一部分流量回油箱,以保证压力稳定;反之在轴承需用流量增加时,主管压力降低,此装置减小开口度以减小溢流,从而保证主管压力的稳定。在选择系统压力调节装置安装位置时,应考虑过滤器和冷却器的压差,以免出现控制精度降低的问题。如图3所示的压力调节装置,采用的是薄膜压力调节阀,灵敏度高,控制精度高,系统供油压力稳定性好。

2.支路压力调节装置

由于每个油膜轴承到泵组的距离不同,为保证每个轴承进油口处的压力基本一致并维持不变,必须在主管进入各油膜轴承的支路上设置稳压减压阀。为保持油膜轴承进油口压力的稳定及调节时的灵敏度,稳压减压阀须尽量靠近油膜轴承处。因此,有这些稳压减压阀的作用,再加之稳压减压阀之后的管路液阻力近似相等的先决条件,保证了每个油膜轴承供油压力都基本相等。该支路压力调节装置与系统压力调节装置基本相同。

3.压力罐装置

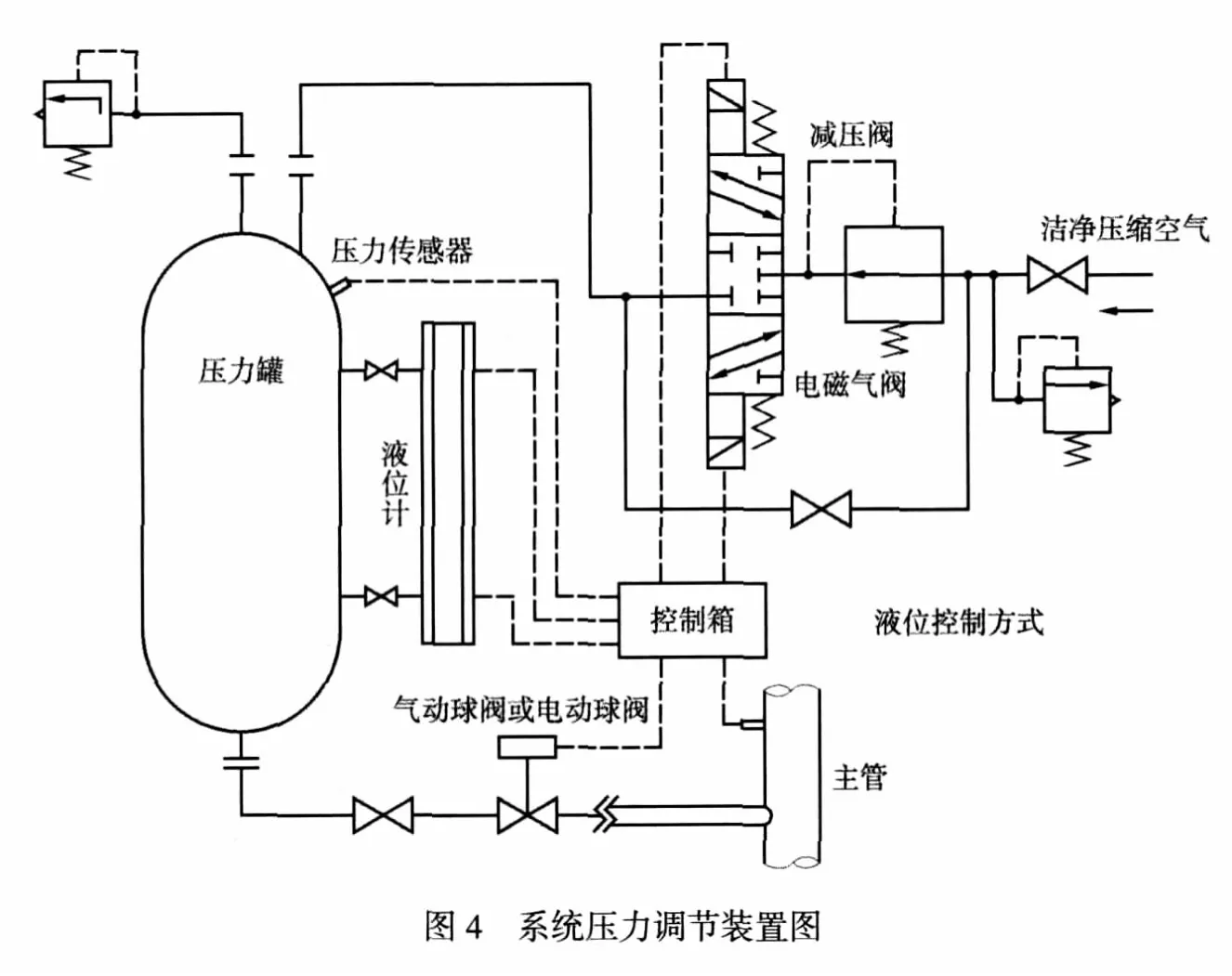

压力罐装置,是一种气液接触式储能罐,作用是消除系统中的压力脉动和振动,并能保证设备在事故状态和泵组突然断电时,短时间内供给油膜轴承所需的流量,防止油膜轴承烧损,也使轧机操作人员有足够的时间在停机以前清除正在轧制的轧件。液位控制式压力罐装置,是不受环境限制较为安全稳妥的一种。

在液位控制式压力罐装置中,压缩空气和压力罐的开闭受电磁气阀的控制,以便在压力罐工作过程中对压力罐进行充放气。减压阀及压力罐上安全阀的调整值,应为系统压力的最高值。压力罐和主管的连接只有一根管路,但在管路上设置有气动球阀或电动球阀,这些气动球阀,电动球阀以及电磁气阀受液位计及压力传感器的控制而开闭,从而使压力罐内介质始终处于高低液位之间(图4)。

五、系统流量控制

在轧制过程中,根据轧制规程表计算的对每个油膜轴承的供油量,要比油膜轴承在供油压力下所能通过的流量小得多。如果直接对油膜轴承进行供油,润滑系统将无法满足流量要求,同时受各机架速度即轧制力不同的影响,甚至出现某油膜轴承过流,而某些油膜轴承缺油的情况,从而使某个油膜轴承供油压力出现较大波动,造成轧机连锁动作而停机。因此,必须将油膜轴承的供给油量限定在许可的工作流量内,使各油膜轴承均能满足要求。

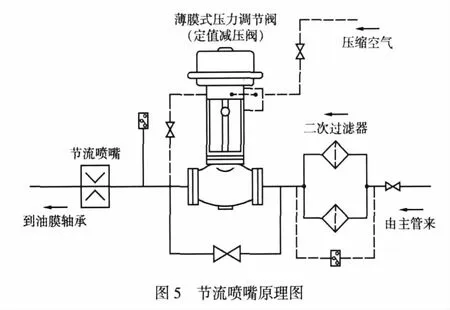

根据细长小孔的节流原理,在系统进油管路上设置节流接头,而节流喷嘴安装在油膜轴承入口处,和稳压减压阀配套对油膜轴承实行定量供油,安装示意图见图5。

根据节流流量公式(2)。

式中 Q——进入油膜轴承流量

C——节流喷嘴流量系数,当节流喷嘴尺寸确定后此数为定值

A——节流喷嘴过流面积,当节流喷嘴尺寸确定后此数为定值

ρ——介质密度

ΔP——节流喷嘴前后压差,即ΔP=P1-P0

由于油膜轴承的供油对于油膜轴承本身所能通过的流量来讲,属于不饱和供油。因此P0接近为0,故 ΔP=P1,由此可以得出:当P1恒定时,Q也相应稳定,且油膜轴承的受力和速度变化对P1几乎不产生影响,确保了P1的稳定,而P1是调节阀的出口调定值,仅仅决定于调节阀的灵敏性。特别注意的是,设置稳压减压阀的压力反馈装置,应尽量靠近节流喷嘴。

六、其他附件及自动控制

油膜轴承润滑系统根据不同的需要,还需配置多种流量仪表和润滑件,其中有压力表、温度计、警报开关、压力传感器、温度传感器、水分检测报警器以及净油机等。

在自动控制方面,根据所需自动化程度高低,可以选择不同的控制逻辑,如粗轧机的各种联锁要求,信号输入输出及显示各种报警设置,实行数据监控等。

七、结语

随着油膜轴承技术研究的不断发展,许多新技术在供油系统中得到了应用,如变频控制技术,采用变频控制技术的供油系统,系统的控制与调节简化,节能效果明显,并可减少投资及维护费用。以上对影响油膜轴承供油系统润滑性能的因素控制方式的分析,为将来更多新技术在润滑系统的广泛应用提供借鉴。