列车管贯通判断控制装置的研究*

杨义克

(成都铁路局 科委,四川成都,610081)

保障铁路运输安全是铁路顺利实施高速重载运输策略以及实现快速发展的前提。近年来,铁路货物运输过程中,发生了多起由列车折角塞门非正常关闭而引发的行车事故,致使货物列车冲出安全线,严重的影响了铁路运输安全[1]。

当前,主要利用列车尾部安全防护装置(以下简称列尾装置)来检测列车制动主管贯通状态,若有折角塞门关闭(以下简称折关)现象发生时,则通过列尾装置司机控制盒上的排风按钮进行列车尾部排风制动。列尾装置是取消守车后用来监测列车尾部风压的重要行车安全装备之一,对列车运行安全起到了重要防范作用[2-3]。但是该装置是一种人工查询、判断、干预的设备。因此,有必要研制一套装置,不仅能规范机车乘务员进行标准化制动机试验,而且能在试风过程中由装置自动判定列车编组中有无折关及关闭的位置,主动预防因非正常折关引发的行车事故,这对行车安全大有裨益。

1 综合折关判定方法研究

通过机车的制动和缓解过程来进行折关判定,从理论上来讲不仅可以判关,还能确定折关位置。由于是从机车端进行判定,解决了设备的电源、无线通讯、设备管理等问题,因而具有较高的可行性和经济性。

1.1 缓解过程检测列车管折角塞门状态

(1)利用充风时间关系来进行贯通判定

列车管充风(缓解)时间是指机车向列车制动主管从某一压力值开始充风到另一压力值所用的时间。当列车的编组确定以后也就固定了机车车辆各制动管路的储风量,我们可以把它看成一个整体,列车的编组辆数越大,这个储风装置的容量就越大,机车对它充风的时间也就越长。机车向列车管从某一压力值开始充风,当风压达到500 kPa或600 kPa时,就认为充满风了,也即是完全缓解了。理论上可以用充风缓解时间计算全列贯通辆数:

编组辆数=列车完全缓解时间/单辆车完全缓解时间

在列车折角塞门被人为关闭后,整个列车就分成两个部分,此时机车再向车列充风(此时只能对前半部分进行充风)充风时间便会缩短;如果把整个列车状态良好、列车管没有被关闭时计算出标准的单个车辆充风时间做为依据与折角塞门被关闭后的充风时间进行比较计算,可以算出被关闭的位置。

(2)利用检测机车向车列充风流量的方法实现充风判关

在机车列车管上安装流量计,通过检测充入整列车压缩空气的总量来实现列车制动主管贯通辆数的计算,流量计安装如图1所示。

根据理想气体状态方程,在忽略温度变化的条件下,列车管贯通辆数可由式(1)的简化数学模型进行计算:

式中N为全列贯通辆数;V为机车充入车列总风量(dm3);P为列车管定压(kPa);P0为充风前初始压强(kPa);L为单辆车的制动管系、风缸容积(dm3)。

图1 流量计安装示意图

1.2 排风时间及减压量检测列车管折角塞门状态

根据机车及车辆制动机原理,列车做减压制动时,列车管内的压缩空气排向大气,只受编组车辆多少(即列车制动主管的长度、支管长度、软管及折角塞门)的影响。而机车及车辆的副风缸、加速缓解风缸、三通阀、制动缸、降压风缸等部件对该排风时间不构成大的影响。列车编组确定后,列车管通过中继阀(自动制动阀)在一定减压量下的排风时间即为一定值。大量的试验也验证了这一点的正确性。

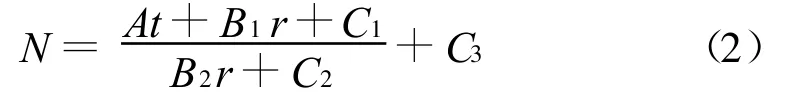

通过在列车管及中继阀排风口上安装高灵敏度的半导体压力传感器,利用它可以准确实时采集到列车管压力的变化量,中继阀排风开始及结束时间,基于排风时间及减压量两种参数和列车的编组情况,建立减压判定折关的数学模型。用测量机车上的中继阀排风口的排风时间和列车管减压量的方法来判定列车管的贯通辆数,其数学模型为:

式中t为排风时间(s);r为减压量(kPa);A、B1、B2为系数为常数。

数学模型所需的试验数据取自某制动定置试验台、制动试验室所做的研究试验数据。各系数、常数项的值如表1。

表1 各系数、常数项的取值

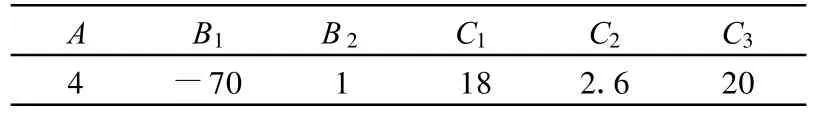

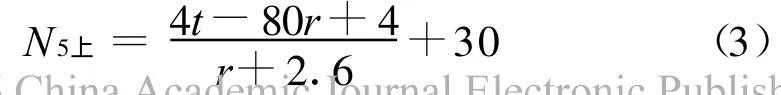

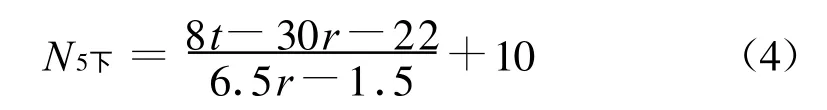

根据运用中各种实际状况,对折关位置判定计算中各系数、常数项进行微调后可以满足需要。2007年9月在成都东进行的60辆混编空车试验的试验数据,开展了有关修正系数方面的研究,得到计算式如下(在30辆处为上、下计算式分界处):

500 kPa定压的上、下计算式

600 kPa定压的上、下计算式

2 折关检测实现手段及对机车的控制方法

基于简化操作,不增加乘务人员额外劳动,装置便能自动测试,根据列车的不同运行工况自动进行分级控制的设计思想,通过对折关发生的机理及检测办法的综合分析,确定了装置要实现的功能及采取的手段。即强制执行开车前的制动机试验(简略试验、全部试验、持续一定时间的保压试验),检测编组站发生的折关隐患;通过途中的充排风过程,来发现运行过程中的“意外折关”;并根据列车综合工况进行“机车卸载”,对于与列尾装置互连的机车,还能实现“首尾排风制动”的功能。

列车管贯通判定及自动控制是本系统的主体功能。始发站出发前发现折关,装置将控制机车无法加载,语音提示并显示出折关位置。在列车进行充风缓解或减压调速时,装置自动实现列车管贯通辆数判定。若装置发现列车车尾前1/2以上折关,在警示无效后对列车实施自动控制:即装置先进行机车卸载,再实施常用制动。

对于与列尾装置互连的机车,为发现首尾同时折关这种特大安全隐患,充分利用列尾主机增漏功能,当装置检查到列车首尾风压不一致时,会给出语音提示“注意尾部管压”,并在警告无效后实施缷载,然后首尾同时排风制动。

3 系统的硬件和软件设计

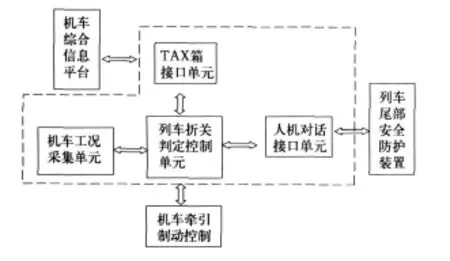

系统硬件功能结构如图2所示,共划分为5大功能单元:TAX箱接口单元、人机对话接口单元、机车牵引制动控制单元、机车工况采集单元。虚线框内部为本装置要实现的功能,纳入整个列车管贯通判断控制装置的还有机车信息综合平台TAX箱、列车尾部安全防护装置、机车自动停车装置接口等。整个系统由列车管贯通判断控制装置主机和人机对话系统构成。主机安装在机械间内,人机对话系统则安装在司机室内。

整套装置主要由装置主机、显示器、传感器等组成。各组成部分的通信关系如图3所示。监测列车管压力、流量和监测中继阀排风口压力的传感器将采集的数据传输给装置主机;装置所需的列车综合信息从机车TAX2或TAX3装置进行采集;装置主机将相关数据进行运算处理,并把必要的数据传送到司机室两端的显示器。显示器单元设有对装置进行设置的按键面板,如果对按键面板进行操作,可将相关信息传送给主机进行处理。整个装置各个模块间通过CAN总线进行数据传输。

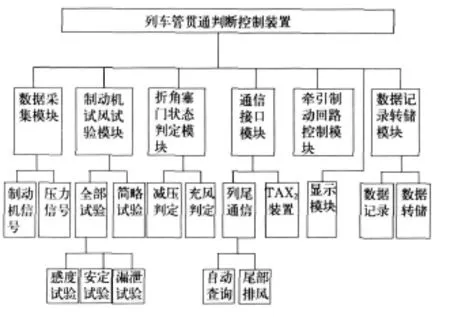

系统软件采用自顶向下的结构化设计方法,根据系统功能进行需求分析、划分出各个功能子模块。软件系统结构如图4所示,数据采集模块实现对制动机和压力信号的实时采集;制动机试风试验模块完成感度试验、安定试验、漏泄试验等相关试验;折角塞门状态判定模块实现了本文提出的综合折关判定方法;通信接口模块实现与列尾装置和TAX2装置的通信;牵引制动回路控制模块完成机车的控制方法,根据列车综合工况进行“机车卸载”等功能;数据记录转储模块实现数据的记录和存储。

图2 系统硬件功能结构

图3 装置各组成部分的通信关系

图4 软件系统结构

4 结束语

列车管贯通判断控制装置是为检测列车折角塞门被非正常关闭而专门设计的预警及处置装置,该装置通过特定算法从机车端计算列车制动主管贯通辆数,能确定列车折角塞门关闭的位置。可实现列尾风压自动查询、严重折关时向尾部发送排风指令等功能,可有效防止因折角塞门被非正常关闭引发的恶性行车事故,对防止列车事故,确保运输安全具有重要的现实意义,现已在部分铁路局得到了推广运用,效果良好。下一步研究的重点是根据大量运用后的情况对本装置实行进一步优化改进,拓展功能,提高精度。

[1] 谢解春,刘 伟.智能列车制动监控系统[J],内燃机车,1999,(6):1-5.

[2] 李国平,赵月华,张挨表.列车尾部安全防护装置集中管理系统的研究[J],中国铁路,2000,(11):33-35.

[3] 崔 昱,宋 瑞.列车尾部安全防护装置运用管理系统的应用[J],铁道运输与经济,2009,31(2):24-25.