钢轨闪光焊接头平直度控制技术

高文会

(中国铁道科学研究院 金属及化学研究所,北京 100081)

我国新建和改建的百米钢轨焊接基地采用闪光焊,焊轨基地生产线由钢轨焊前检查、焊前除锈、焊接和推凸、粗磨、焊后热处理、焊接接头矫直、焊接接头精磨和成品检验等基本工序组成。保证钢轨闪光焊接头平直度达标需全过程控制,从焊前检查钢轨、焊前除锈方式和深度、焊轨设备对中方式和精度控制、接头错边控制、焊接接头矫直、焊接接头打磨、电子平直尺测量焊接接头平直度的作业条件、方法和评判准则等方面,进行了全面的论述,为焊轨基地控制钢轨焊接接头平直度提供参考。

1 焊前钢轨检查

焊前检查钢轨母材的几何尺寸、轨端平直度和端部扭曲是保证钢轨焊接接头平直度的基础,钢轨焊接前,应该逐根检查,钢轨合格才可焊接。

1.1 检查钢轨端部主要几何尺寸

应逐根检查钢轨端部几何尺寸,轨端主要几何尺寸相差较大时,焊接后容易出现接头错边。当钢轨高度低于负偏差极限时,也可能是轨冠饱满度不合格。以60 kg/m钢轨为例,钢轨技术条件规定的主要几何尺寸偏差允许值见表1。钢轨焊前检查和选配工位,应严格做到:①主要几何尺寸偏差超过允许值的钢轨不能焊接;②应尽量配焊偏差方向相同的钢轨,偏差量尽量接近;③依成品焊接长钢轨的铺设顺序,首尾断面的不对称偏差应尽量接近,为现场焊接联合接头创造条件。

1.2 检查轨端平直度

轨端平直度偏差通常有三种情况:垂直向上(俗称翘头)、垂直向下(俗称低头)和侧向弯曲,钢轨技术条件对不同速度的钢轨轨端平直度有不同的要求,见表2。焊前检查钢轨,应逐根检查轨端平直度,对平直度偏差超过允许值的钢轨,应进行矫直或锯切。不能将超标的轨端硬弯推迟到焊后进行集中矫直,因为轨端弯曲影响焊接工位的对中精度,另外在焊后矫直工位矫直母材弯曲可能会给接头造成新的弯曲。

表1 60 kg/m钢轨主要几何尺寸偏差允许值 mm

表2 钢轨端部平直度要求

1.3 检查钢轨端部扭曲

钢轨端部扭曲可能导致焊接接头扭曲错边,见图1。采用扭转尺逐根检查,钢轨端部扭曲应不大于0.45 mm,不应焊接扭曲超标钢轨。

2 焊前除锈

在钢轨顶面与焊机电极接触的情况下,除锈工位对焊接接头平直度有很大影响。采用手持砂轮机对钢轨顶面进行人工除锈,砂轮的跳动和用力不均会破坏钢轨顶面的表面不平度,应采用除锈机自动除锈,除锈机的状态应保持良好,除锈范围、除锈效果应满足焊接要求。

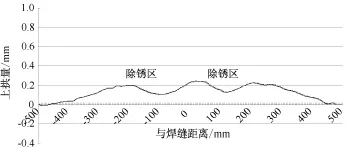

焊前对钢轨除锈的目的是增强钢轨与电极接触面的导电性,防止出现电极灼伤。在满足焊接需要的前提下,应尽可能减少除锈作业对钢轨的磨耗量。当采用钢丝轮除锈时,其除锈方式是“刷”,刷过的钢轨表面乌黑发亮,如果基于这种除锈效果的焊接参数通过了型式检验,说明该除锈效果能够满足焊接需要,用刷除锈对钢轨磨耗量很小,不会破坏焊接接头的平直度。砂带除锈方式是打磨,磨过的钢轨表面效果是呈金属光泽,应特别注意调整好砂带的张紧力,防止磨耗量过大,否则,焊接接头平直度会出现图2所示情况。过度追求钢轨顶面除锈后的金属光泽,加大轨顶面磨削深度换取导电效果,不利于保证焊接接头的平直度。

图2 除锈作业磨耗量较大时对焊接接头平直度的影响

3 保证对中精度

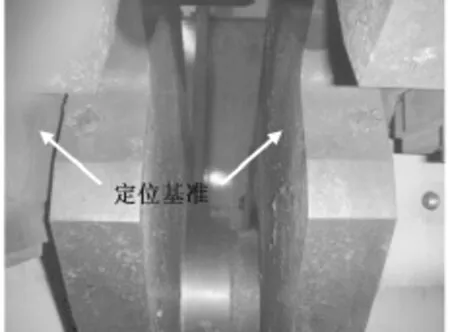

钢轨夹紧后,GAAS80焊机会自动将两待焊钢轨的端面拉开2 mm的间隙,凭人手的触觉控制待焊钢轨表面之间的平行偏差是不可靠的。应该依靠GAAS80设备调整,控制对中精度,设备定位基准和接近开关等控制元件必须保持准确灵敏,起拱滚轮、钢轨夹持块、电极等状态必须良好,出现老化或偏磨应及时更换。图3是GAAS80焊机对中臂上的轨头侧面工作边对齐定位基准,当钢轨轨头侧面工作边在非操作人员一侧时,该对基准使非操作人员一侧的轨头侧面工作边自动对齐;当钢轨的工作边在操作人员一侧时可以通过操作面板上的按钮,选择另外一对基准,见图4。

图3 轨头侧面工作边对齐定位基准

图4 操作面板上选择工作边

4 正确控制接头错边

4.1 接头错边的基本情况

接头错边是焊接时两根钢轨由于没有对正,使焊缝两侧钢轨表面之间出现平行偏差,接头错边是台阶。常见的错边有三种:竖向错边、水平错边和扭曲错边,或三种错边的组合。

4.2 接头错边的危害

轮轨冲击作用与接头错边(或凸台)高度的平方根成正比。随着行车速度的提高,迎轮错边(车轮逆向通过错边接头)的冲击作用急增,轮轨产生强烈的冲击作用,危害甚大,轮轨冲击作用的各项指标可为常规速度时的2~3倍。

4.3 接头错边产生的原因

1)钢轨不合格。待焊钢轨的主要几何尺寸不合格或存在较大差别时,容易产生接头错边。不对称度差别大最容易导致接头错边。钢轨端部扭曲可能导致焊接接头扭曲错边。轨端硬弯也可能导致接头错边。

2)焊机状态不好。①焊机电极老化、表面不平、偏磨会导致钢轨倾斜,出现扭曲错边;②焊机对中系统精度偏离,没有及时调整好;③焊机钢轨夹持块磨损老化;④起拱滚轮磨偏。

3)操作不当。在焊接工位,钢轨对中作业时,钢轨顶面或工作边没有对齐。

4.4 接头错边的检查与处理

焊接工位焊接后,焊接接头未经任何打磨就立即检查接头错边量,最大允许值应符合表3规定。对于接头错边量超过最大允许值的焊接接头,应在焊缝两侧各100 mm的位置切掉钢轨焊接接头。推荐采用数字式的波磨尺测量接头错边量。

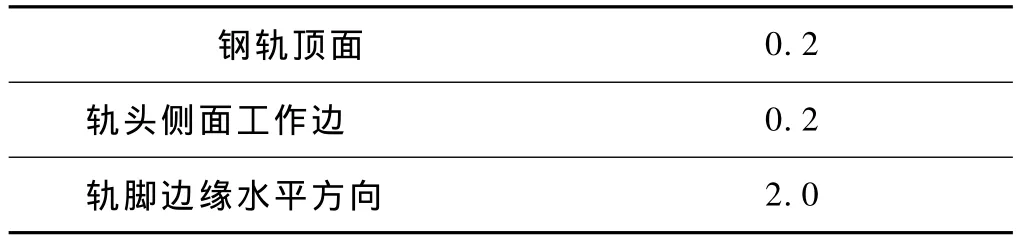

表3 接头错边量最大允许值 mm

4.5 错误作法的纠正

1)钢轨对中作业时,轨端硬弯导致焊机感应器检测不到钢轨信号,焊机拒绝下步动作,作业人员不应采用金属工具强制感应器发出已经检测到钢轨的信号,而应将钢轨重新矫直或将硬弯锯切掉。

2)接头错边量超标后,不应采用热矫直方式纠正。热矫直纠正错边可能使①焊缝内部产生微裂纹,②将焊缝红热金属压扁,造成错边消除的假象,③使接头以外的钢轨产生新的弯曲。正确的作法是切掉重焊。

3)接头错边量超标后,不能采用打磨将错边(台阶)磨掉。原因:打磨接头错边只是将台阶从焊缝移到了钢轨母材处,钢轨表面之间的平行偏差依然存在,见图5。正确的作法是在焊接工位,接头错边量超过最大允许值时,切掉重焊。

图5 打磨接头错边

5 焊接接头矫直

5.1 矫直作业条件

矫直作业前,必须保证焊接接头符合以下条件:①焊前对钢轨顶面的除锈,不得将钢轨顶面磨亏;②接头错边量不超过表3规定的最大允许值;③如果在矫直工位前方增设了采用仿形打磨机的预打磨工位,必须确保预打磨作业没有磨到钢轨顶面的母材;④焊接接头经过24 h以上的时效处理。

5.2 矫直工位平直度控制值

5.2.1 钢轨顶面平直度

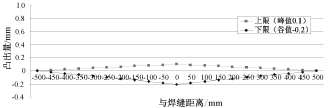

以焊缝为中心1 m范围内,钢轨顶面的接头平直度曲线应呈上抛物线型,焊缝两侧钢轨顶面平直度曲线的斜率应该控制在0.26‰~0.66‰之间(图6中的上限和下限之间)。测量曲线允许存在个别的高点或低点,不计推凸余量。

图6 矫直工位控制的轨顶面平直度合格范围(不计推凸余量)

同时满足以下三个要点,可判断矫直结果合格:①曲线呈上抛物线型,焊缝位置为抛物线顶点;②焊缝两侧100 mm位置的矢量值不小于0.1 mm;③焊缝两侧200 mm位置的矢量值不大于0.2 mm(见图6中的竖直长划线与上限交点的纵坐标)。

5.2.2 轨头侧面工作边平直度

以焊缝为中心1 m范围内,轨头侧面工作边平直度测量曲线应基本水平或呈下凹形(不计推凸余量),如图7所示,测量曲线分布在上限和下限之间时合格。

图7 矫直工位控制的轨头侧面工作边平直度合格范围(不计推凸余量)

5.3 错误作法的纠正

1)矫直前,不应对轨头焊筋进行预打磨,因为打磨焊筋很容易磨到两侧的钢轨母材,接头经矫直后,母材磨亏处出现局部低塌,见图8。焊接工位应及时保养调整推凸刀,控制推凸余量,尽量不采用仿形打磨机进行预打磨;如果不得不进行预打磨,应在矫直工位后进行。

图8 预打磨将钢轨顶面磨亏,矫直后的平直度

2)不应用矫直的方法纠正接头错边,因为横向垫块距离较近时,容易将接头矫断或矫裂。应检查矫直前平直度测量曲线,如果接头错边量超过0.2 mm,将接头判废。

6 焊接接头打磨

6.1 精磨条件

精磨作业前,必须保证焊接接头符合以下条件:①轨头推凸余量不超过1 mm;②接头错边量不超过表3规定的最大允许值;③焊接接头经过了矫直,矫直后平直度在图6所示范围内。

6.2 精磨方法

应采用精磨机对焊接接头进行外形精整(精磨)。精磨的对象主要是焊筋,精磨长度越短越好,最长不应超过焊缝两侧各450 mm限度。限制打磨长度,目的是保留平直度测量基准,超范围打磨后,在1 m范围内测量平直度可能是合格的,但没有消除轨道在方向上的整体不平顺,见图9。

图9 超范围打磨不能消除轨道整体在方向上的不平顺

6.3 精磨工位平直度控制值

精磨以后的焊接接头,焊筋已经被打磨平整,在精磨工位上,测量以焊缝为中心1 m范围内的平直度,计入推凸余量,其测量结果(曲线)应该在图6所示范围内。

6.4 纠正错误方法

1)槽型打磨,辅助修磨。图10所示的精磨效果是错误的,原因是精磨机的进刀深度没有调整好,GESMAR公司的MAS150型精磨机进给量控制改成光控后,容易出现这种槽型打磨效果;采用声控则不会出现槽型打磨现象。出现槽型打磨后,如果再采用人工修磨的方式将槽型端部的台阶打磨平,容易出现低接头或超范围打磨现象。正确作法是调整好精磨机砂轮的进给深度。出现槽型打磨效果后接头判废,不应修磨。

2)砂轮“让刀”。轨顶面平直度测量曲线如图11所示时,是精磨机砂轮出现了“让刀”现象,需要及时调整压力。

图10 槽型打磨

图11 精磨时砂轮“让刀”后的轨顶面平直度

7 采用电子平直尺测量焊接接头平直度

采用电子平直尺测量钢轨焊接接头平直度可以保证测量结果客观、准确,电子平直尺能够反映接头的真实情况,间接考察焊接生产作业过程是否正确。

对电子平直尺测量结果进行评判,目前还没有相关准则,本文提出了测量条件、测量作业过程要求,分析了几种常见外观质量失格的原因,提出了评判准则。

7.1 测量条件

①测量前应检查钢轨焊接接头外形精整的长度,外形精整的长度不应超过焊缝中心线两侧各450 mm限度;②应在钢轨温度接近设计锁定轨温范围时测量钢轨焊接接头平直度,记录测量时的轨温。

7.2 测量作业

①测量作业应按照《SEC电子平直尺使用说明书》执行,测量人员应经过专门的培训;②测量作业应输入符合《钢轨焊接接头标识规则》的接头标识号。

7.3 测量结果分析

结合生产实际,介绍最常见的四种平直度不合格曲线(矫直不合格、接头错边超标、低接头和超范围打磨)。

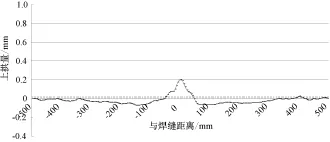

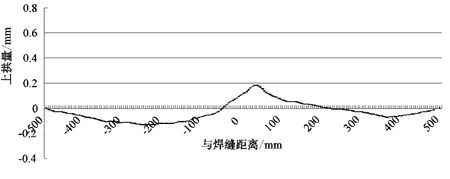

1)矫直不合格。见图12,轨顶面平直度不合格原因是矫直不到位,图12中的点划线是矫直后、精磨前的平直度曲线,可见上拱量峰值接近1 mm(见点划线交点处的纵坐标),斜率达2‰,列车在快速运行时将会“砸”这个接头,图中实线显示的上拱量最大值0.24 mm,貌似合格,其实是不合格的,因为这个0.24 mm是磨出来的,而不是矫出来的。当采用钢轨平尺加塞尺测量的平直度与电子平直尺测量结果相差较大时,很多属于这种情况。图13所示的轨顶面平直度,尽管峰值是0.2 mm,但因矫直和打磨作业错误,因此平直度也是不合格的。

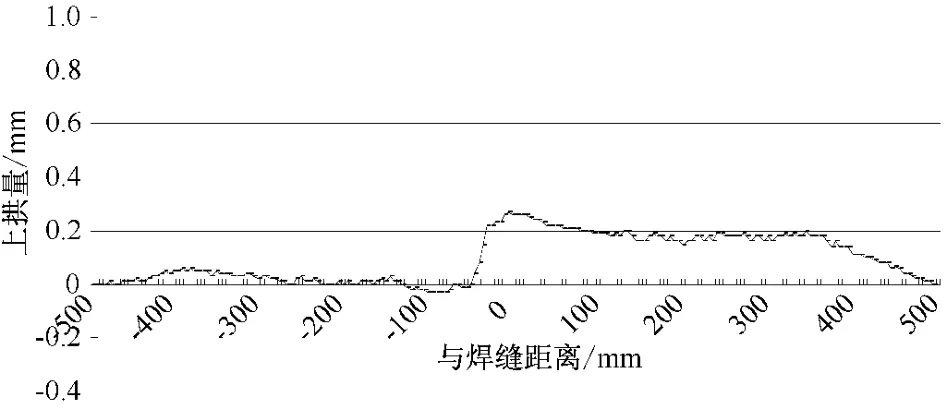

2)接头错边超标见图14,不合格原因是接头顶面存在错边,错边量超标并且处理方法不当,这个接头应该在焊接工位就切掉重焊,不应该用打磨方法纠正。

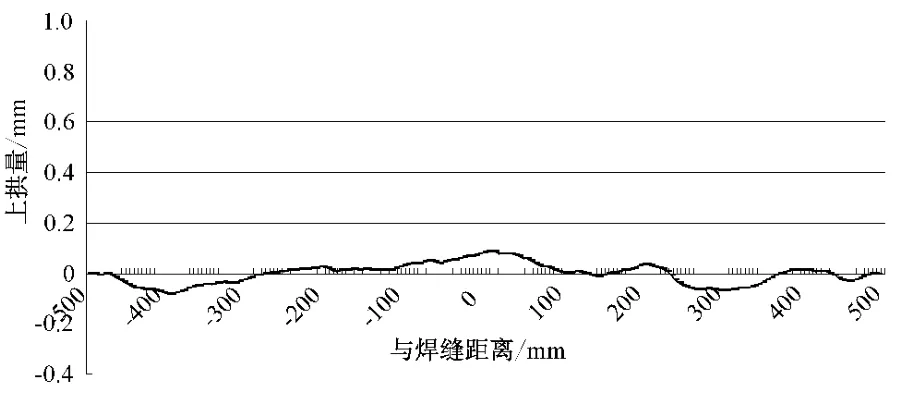

3)超范围打磨。图15所示测量曲线看起来很好,但这个接头是不合格的,该接头存在严重的超范围打磨现象,见图16。在以焊缝为中心1.5 m范围内把钢轨磨得很光,1.5 m以外的钢轨还是折线形(矫直不当)。所以,用SEC电子平直尺测量前必须首先检查接头打磨长度,对超范围打磨的接头直接判不合格。

图12 矫直不合格

图13 错误矫直产生的低接头

图14 用打磨方式处理超标接头错边的效果

图15 超范围打磨接头测量的平直度曲线

7.4 评判准则

①钢轨焊接接头在以焊缝为中心的1 m范围内,轨顶面平直度测量曲线应呈上抛物线型,轨头侧面工作边平直度测量曲线应基本水平或呈下凹形;②对于拟铺设到设计速度>200 km/h线路上的钢轨焊接接头,轨顶面平直度测量曲线应处于图6所示范围内(测量曲线位于上限与下限之间为合格);③对于拟铺设到设计速度>200 km/h线路上的钢轨焊接接头,轨头侧面工作边的平直度测量曲线应处于图7所示范围内(测量曲线位于上限与下限之间为合格);④测量曲线允许存在个别高点或低点。合格案例见图17。

图16 超范围打磨的接头照片

图17 轨顶面平直度曲线合格案例

8 结语

钢轨焊接接头的平直度主要控制要点有:①焊前逐根检查钢轨,选用几何尺寸、轨端平直度、端部扭曲不超标的钢轨;②焊前除锈采用机械化自动除锈,在满足导电要求的前提下,尽量减少对轨面的磨削深度;③焊接工位认真检查、严格控制接头错边,错边超标的接头坚决切掉,不应采用打磨方法或热矫直方法纠正超标的接头错边;④ 依靠焊机设备精度,保证焊接接头的外观精度;⑤在符合矫直条件的情况下,正确进行矫直作业;⑥在符合精磨条件的情况下,正确进行精磨作业,精磨长度越短越好,不应超范围打磨;⑦正确采用电子平直尺测量焊接接头平直度,依据评判准则评价焊接接头,正确分析失格原因;⑧哪个工位质量检查不合格,就应在该工位解决,不应在后续工位纠正。

[1]陈朝阳,张银花,周清跃,等.我国不同钢轨技术条件的对比研究[J].铁道建筑,2008(9):98-101.

[2]高建敏,翟婉明,徐涌,等.既有干线轨道不平顺区段管理长度分析[J].铁道建筑,2009(5):105-108.