钢轨螺孔裂纹伤损特点及防治措施

张 勤,姚存治

(郑州铁路职业技术学院,郑州 450052)

钢轨伤损调查表明[1],无缝线路主要伤损依次为:焊接伤损、轨头垂直或水平裂纹、孔裂、擦伤、剥离掉块及鱼鳞纹、轨腰圆弧纵裂和核伤,各伤损所占比例分别为30%、20%、15%、9%、7%、4%和 3%;普通线路主要伤损依次为孔裂、轨头垂直或水平裂纹、擦伤、淬火裂纹、轨腰圆弧纵裂、核伤、剥离掉块及鱼鳞纹,分别占全部伤损的 47%、25%、10%、6%、3%、3%和2%,可见,孔裂伤损约占普通线路钢轨全部伤损的50%,约占无缝线路钢轨伤损的14.2%。无缝线路中孔裂主要是插入短轨造成的。

钢轨大修周期与钢轨伤损密切相关,延长钢轨大修周期,必须减少钢轨伤损或延长钢轨伤损发生时间。因此,必须调查研究占钢轨伤损主要部分孔裂伤损原因、发生特点和规律,并提出预防孔裂伤损措施。

1 孔裂伤损的特点和规律

线路上孔裂可能发生在任何一个螺孔,按孔裂发生方向可以分为平裂、上裂和下裂,如图1所示。

图1 螺孔裂纹开裂方向

为了掌握孔裂发生位置、方向及其各孔产生裂纹的百分比,利用上海局提供的钢轨伤损数据库,进行了孔裂伤损统计,表1至表14中1、2和3分别代表1孔、2孔和3孔。为了对比孔裂伤损的变化,文中统计了 1995、1996、2000、2001 和 2002 年孔裂伤损。

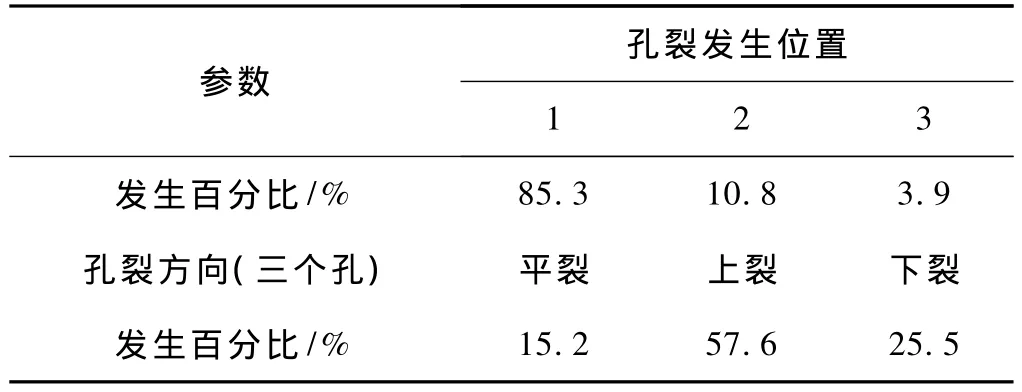

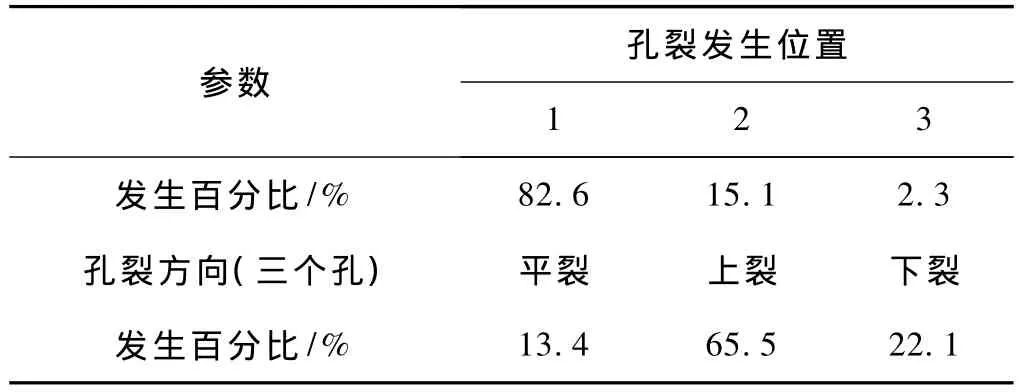

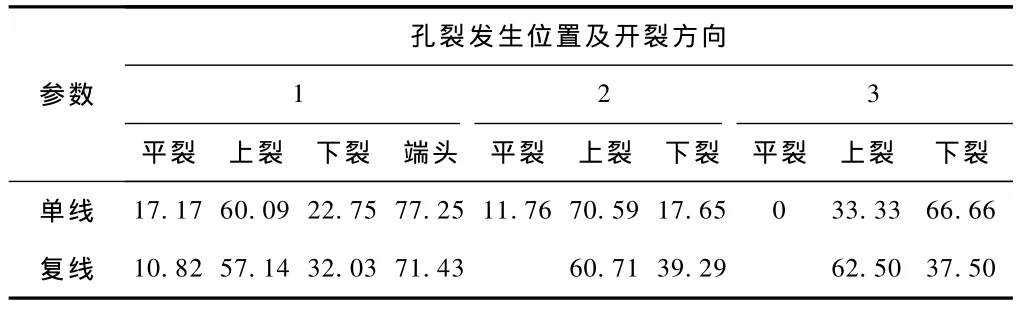

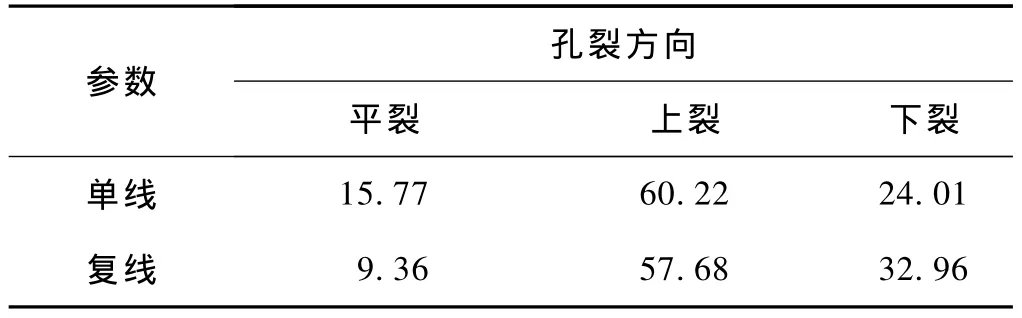

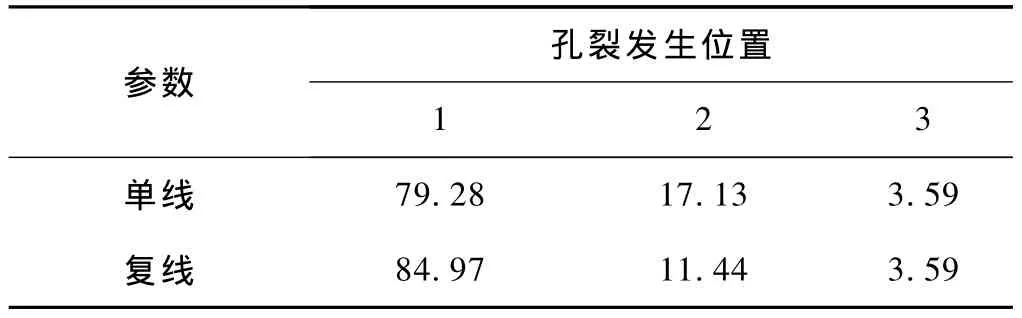

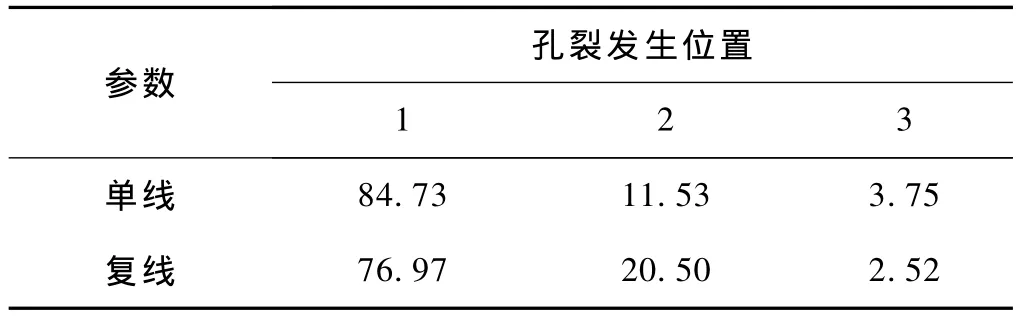

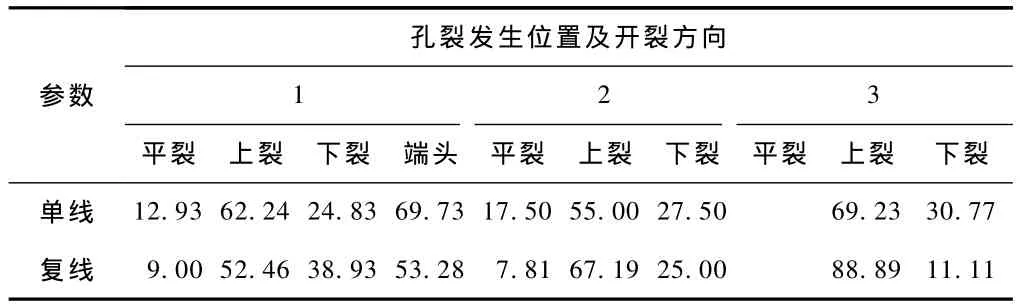

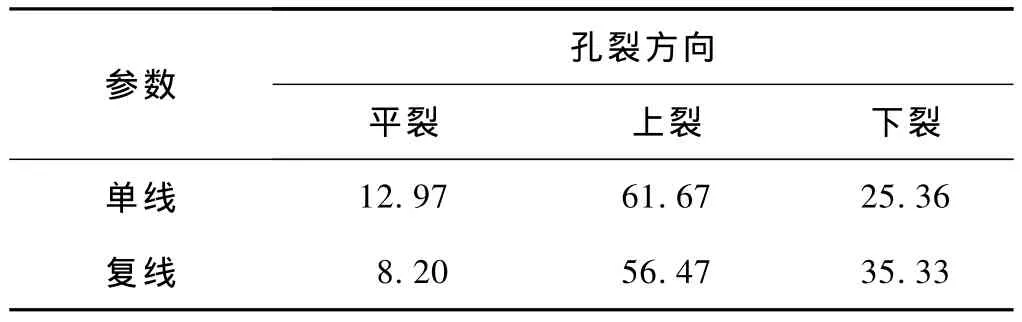

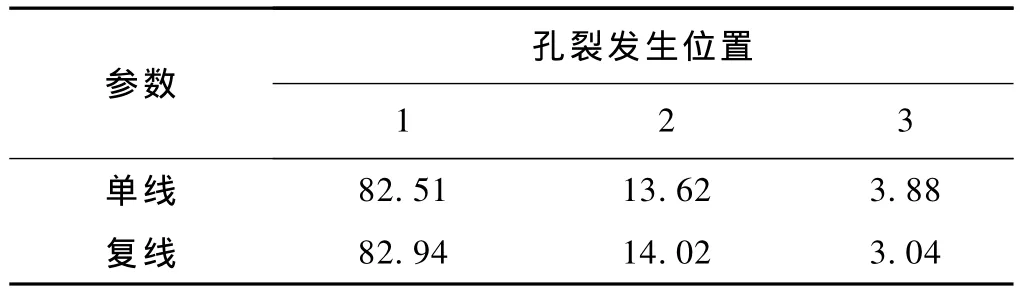

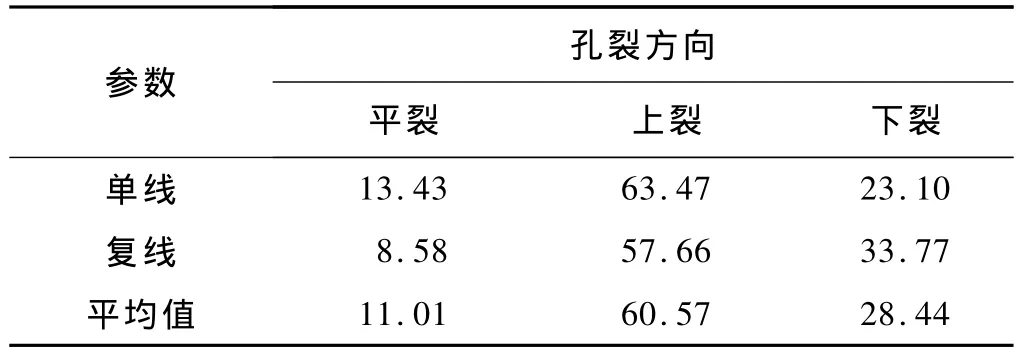

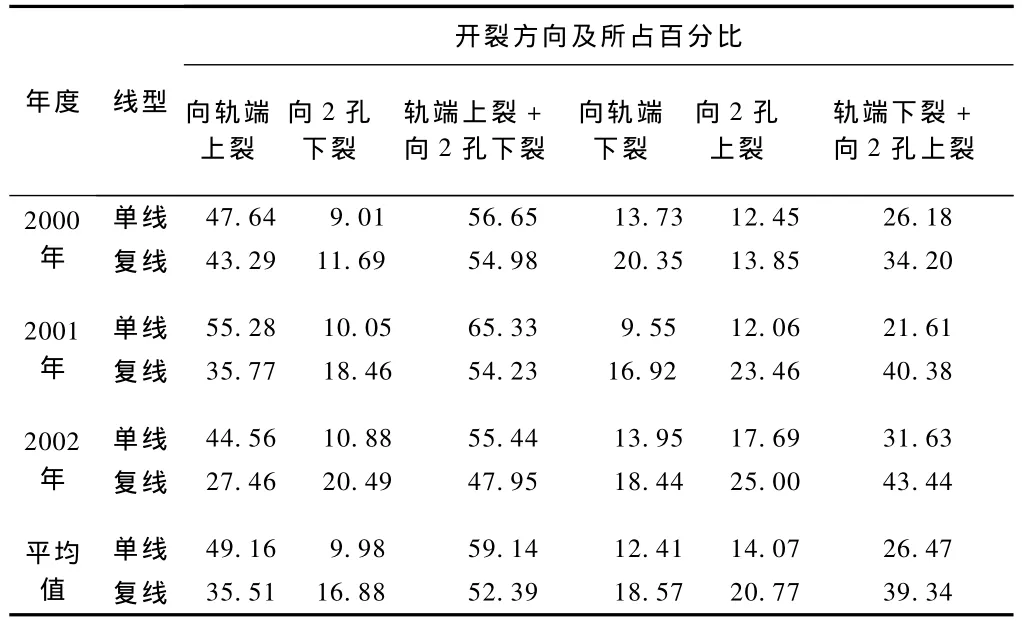

表1和表2分别为1995年、1996年上海局无缝及普通线路孔裂发生位置和方向的统计结果;表3~表11为上海局2000年—2002年单线及复线螺孔伤损发生位置、方向的统计结果;表12至表15为2000年—2002年单线及复线螺孔伤损发生位置、方向的统计平均值。

表1 1995年孔裂发生位置、孔裂方向及所占百分比(统计螺栓孔数量为258个)

表2 1996年孔裂发生位置、孔裂方向及所占百分比(统计螺栓孔数量为172个)

表3 2000年孔裂发生位置及所占百分比 %

表4 2000年各孔开裂方向所占百分比 %

表5 2000年孔裂发生方向及所占百分比 %

表6 2001年孔裂发生位置及所占百分比 %

表7 2001年各孔开裂方向所占百分比%

表8 2001年孔裂发生方向及所占百分比 %

表9 2002年孔裂发生位置及所占百分比 %

表10 2002年各孔开裂方向所占百分比%

表11 2002年孔裂发生方向及所占百分比 %

表12 孔裂发生位置及所占百分比的平均值(2000年—2002年) %

表13 各孔开裂方向所占百分比的平均值(2000年—2002年) %

表14 孔裂发生方向及所占百分比的平均值(2000年—2002年)%

表15 第一个螺孔裂纹开裂方向及所占百分比的平均值(2000年—2002年) %

从表1~表15可以看出,孔裂发生位置、方向及其各孔产生裂纹的百分比如下。1孔、2孔和3孔伤损所占百分比分别为83%、14%和3%;平裂、上裂和下裂所占百分比分别为11%、61%和28%;第一个螺孔裂纹开裂方向及所占百分比为平裂、上裂、下裂和向端头方向开裂所占百分比分别为8%(复线)~14%(单线)、56%(复线)~63%(单线)、36%(复线)~23%(单线)和61%(复线)~74%(单线);轨端上裂+向2孔下裂和轨端下裂+向2孔上裂所占百分比分别为52%(复线)~59%(单线)和 39%(复线)~26%(单线)。

2 孔裂伤损原因

螺栓孔裂纹伤损主要是与钢轨的冶金质量或螺栓孔的加工质量有关[2-3]。螺栓孔裂纹大量出现的原因,除钢轨本身的制造质量外,主要是与线路接头的受力状态及线路接头养护质量[3](包括接头夹板)有关。

螺栓孔裂纹大部分萌生于与钢轨纵向轴线成30°~50°夹角的第一螺栓孔内壁上,螺栓孔裂纹萌生与孔的内壁加工和冶金质量、接头装配状态(螺栓扭力矩是否达到标准要求等)、线路运营状况等多种因素有关,其裂纹可能在孔壁一处或多处发生;螺栓孔裂纹产生的时间随机性较大,在钢轨铺设后的早期、中期或晚期都可能出现。

国外进行的螺孔测试表明,第一螺孔裂纹产生和发展受P1(高频瞬时冲击荷载)力和P2(低频准静态荷载)力共同影响[4],P1力为引起1孔向轨端上裂和向2孔方向下裂的力,P2力为引起1孔向轨端下裂和向2孔方向上裂的力,由于P1力是车轮对接头冲击产生的高频力,发生在第一螺孔之前,而P2力是在P1力发生若干毫秒之后,车轮已通过螺栓孔范围才发生的,并且,P1力在数值上大于P2力,因此,第一螺孔伤损发生比例高于其它螺孔,由P1力作用发生的第一螺孔向轨端上裂所占比例较高,这也预示第一螺孔向轨端开裂的比例较高。一般说来,单线钢轨接头受力较复线接头大,因此,表13和表14中第一螺孔上裂高于下裂;轨端平裂是轨端存在冶金缺陷引起的,这种冶金缺陷在较高的冲击力下容易诱发裂纹,故单线第一螺孔平裂比例高于复线;表15统计了第一个螺孔裂纹开裂方向及所占百分比,其中,向轨端上裂+向2孔下裂是由P1力作用下发生,向轨端下裂 +向2孔上裂是由P2力作用下发生,前者所占比例是后者的2倍,说明孔裂与受冲击力作用密切相关。

螺栓孔裂纹的裂纹源通常位于螺栓孔边角处,有时是位于螺栓孔孔壁的中间部位(轨腰中心成分偏析)处。起源于螺栓孔处的疲劳裂纹多数与钢轨纵轴成30°~50°,疲劳裂纹的临界尺寸通常为 10 mm左右,随后裂纹开始快速扩展和其断口具有脆性扩展形貌特征。裂纹可以扩展到轨底或轨头,也可能扩展到轨头下颚后改变方向呈水平裂纹,导致轨头与轨腰分离。

螺栓孔裂纹萌生与孔的内壁加工和冶金质量、接头装配状态(螺栓扭力矩是否达到标准要求等)、线路运营状况等多种因素有关,其裂纹可能在孔壁一处或多处发生;螺栓孔裂纹产生的时间随机性较大,在钢轨铺设后的早期、中期或晚期都可能出现。

钢轨轨腰在钻螺栓孔后强度被削弱,螺栓孔周围产生较高的局部应力,在列车载荷的冲击力作用下有可能形成疲劳裂纹。如果接头养护不良、螺栓孔边角未倒棱、螺栓孔周边存在局部冶金缺陷、螺栓孔锈蚀、轨端或螺栓孔周边的打字标记造成的应力集中和接头夹板螺栓扭距不够或松动等,在列车载荷的作用下都会加速螺栓孔裂纹的形成。当轨腰中心线严重成分偏析时,会导致在孔壁中心线部位形成裂纹源。

3 孔裂伤损应对措施

孔裂伤损与钢轨制造、使用、维修养护有关,应对钢轨孔裂伤损主要从钢轨冶金质量、制造质量、使用和维修养护出发。提高钢轨生产质量,严格控制合金元素含量,避免产生化学成分偏析,消除或延迟孔裂萌生。加强工厂生产孔轨检测。检测螺栓孔边角倒棱情况,符合有关钢轨螺孔加工技术标准。在普通线路上,在接头处及其附近保证钢轨平顺性达到标准要求,减少冲击。在线路上插入短轨等钻孔,必须进行倒棱并符合要求。加强钢轨接头处养护维修,保证螺栓扭力矩达到标准要求。在钢轨生产和插入短轨等钻孔时,避免在打字标记处钻孔,防止螺栓孔周边的打字标记造成应力集中。加强线路孔轨探伤,发现裂纹立即按规则处理。

综上所述,控制孔裂伤损主要措施应控制冶金质量、加工质量、加强养护维修,使接头平顺,减少接头冲击力。

[1]田常海,龚佩毅,马子河.在役钢轨发生伤损的规律及减少伤损对策[J].中国铁路,2005(7):54-56.

[2]卢观健,杨克.钢轨伤损的形态特征及其失效机理[J].铁道学报,1996,18(3):120-124.

[3]吴庆记.重型钢轨轨端裂纹失效机制探讨[J].兰州铁道学院学报,1999,18(1):55-60.

[4]颜秉善,王其昌.钢轨力学与钢轨伤损[M].成都:西南交通大学出版社,1989.