不对中故障诊断

申大勇

(锦州石化公司设备研究所,辽宁 锦州 121001)

一、转子不对中主要形式及故障特征

1.主要形式

转子不对中主要形式包括两种。一是转子与转子之间的联接不对中,这主要反映在联轴节的对中程度上,它既可在水平方向也可在垂直方向。不对中偏差包括角度不对中和平行不对中,实际上偏差往往在两个方向上同时存在。二是转子轴颈在轴承或轴瓦中的安装不对中,即指轴承安装歪斜、轴瓦径向间隙大。两种对中问题相互联系,任何一种形式的静态或动态对中不良均会引起机器振动。

2.故障特征

角不对中产生较大的轴向振动,频谱成分为一倍频和二倍频,还常见一倍频、二倍频和三倍频都占优势的情况。平行不对中的振动特性类似角不对中,但径向振动较大。频谱中二倍频较大,常常超过一倍频,这与联轴节结构类型有关。轴承不对中将产生一倍频、二倍频轴向振动,通过对中无法消除振动。

二、诊断实例

在现场使用dataPAC1500数据采集器采集原始数据,采用相对振动测试方法:气压机组转子—电涡流传感器—BENTLY3300二次仪表—数据采集器—PM软件—计算机,组成预测维修系统进行振动故障诊断。

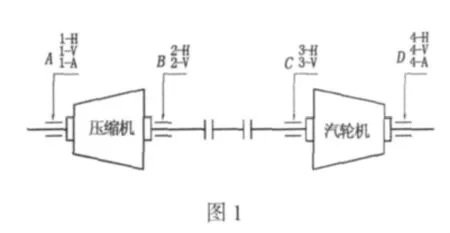

锦州石化股份有限公司一催化裂化装置,该机组由两部分组成,汽轮机驱动离心压缩机。机组测点布置图如图1所示。

1.故障特点

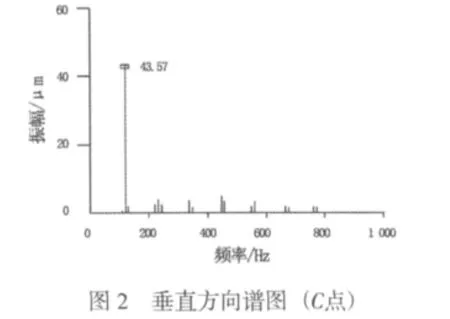

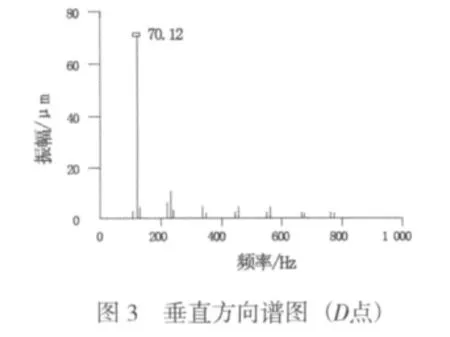

2006年5月气压机组大修后开车一直平稳,7月12日机组的BENTLY振动保护表幅值突然增加,汽轮机各点报警,但机壳上的振动没有明显变化。汽轮机故障报警值为45μm,停车报警值为75μm。各点的振动幅值见表1。7月12日测得C点、D点垂直方向谱图分别见图2、图3。图中光标处所对应的频率为工频转速110Hz,其幅值分别为43.57μm、70μm,都是工频占主导且总幅值均已超标。在C点联轴节处测得的机组轴心轨迹变化起伏较大,呈“8”字型,为典型的不对中信息。说明该处齿型联轴节存在不对中问题。

表1 汽轮机轴振动值通频幅值 μm

2.故障诊断及处理措施

(1) 故障诊断

根据上述振动特点和振动频谱特征分析得出以下结论:①虽然汽轮机各点报警,但汽轮机转子已做过动平衡,因此汽轮机转子不存在动平衡问题;②机组故障不是发生在汽轮机和离心压缩机上,而是发生在齿轮联轴节处;③汽轮机轴瓦振动的工频分量过大,表明轴瓦间隙过大;④联轴节处对中不好;⑤齿轮联轴节处的螺栓可能有断裂,使不平衡量增加,振动突然加大。

综合上述分析结果,认为汽轮机二次表振动突然报警是由于齿轮联轴节处有螺栓断裂。为了不影响生产,减小因设备抢修所带来的损失,机组在加密采集数据情况下继续运行。机组经过一段时间的带故障运行,二次表和机壳上的振动都呈上升趋势。测得汽压机组联轴节两侧轴心轨迹图都呈“8”字型,联轴节处对中趋于恶化。频谱图只有工频分量增加,说明不平衡量正在加大,应停车检修。

(2) 故障原因

8月13日汽压机组检修,发现齿轮联轴节两侧已有五个螺栓断裂,这是引起振动过大的主要原因,同时汽轮机轴瓦有磨损。机组在对中不良的情况下运行,由于螺栓预紧力过大,螺栓受到剪切力的作用,因此发生断裂。齿轮联轴节处的螺栓断裂又影响了转子的动平衡,从而使机组振动突然加大。另外,轴瓦间隙过大也是引起振动加大的原因。

(3) 处理措施

检修时对齿轮联轴节的螺栓孔外沿进行了倒圆处理。并调整了汽轮机的轴瓦间隙,轴瓦间隙由原来的130μm调整到100μm。

8月19日机组一次开车成功,各点振动位移变化都在正常范围之内,运行一直平稳。2008年大修时把齿式联轴节改换成金属叠片式联轴节,运行至今没有出现非计划停车,实现了大机组的长周期运行。