边沿检测算法在紧固件质量检测中的应用

魏 彦

(深圳职业技术学院计算机应用工程系,广东 深圳 518055)

1 引 言

近年来,汽车厂家售出汽车产品召回案中有65%~70%是由于紧固件问题引起的,而产品质保费用中的3/4由一级供应商支付。因此,对于紧固件生产商而言,产品的质量控制决定其质保开销。通常,在表面处理后采用的分选方式主要有人工挑选、涡流分选、光学传感尺寸及轮廓分选等。分选过程主要是挑出带有明显缺陷的不良产品,如淬火裂纹、表面脱碳、尺寸变形等,其中精度较高的光学在线检测受到应用领域的一致认同,用于重要零件尤其是高强度螺纹紧固件的过程检测和在线分选,排除人为干扰因素,保证出厂产品质量,控制加工过程,实现制造“零缺陷”。该方法的实质是通过光学视觉系统获得待测对象的图像,运用图像处理的方法进行分析,得出需要的结论。为此,将边沿检测算法应用到紧固件头部尺寸、轮廓缺陷和杆部尺寸检测的应用中,将是紧固件质量检测技术的重要发展趋势。

2 基于边沿检测的尺寸测量算法

将基于边沿的检测模式进行改进可得到后面所述的检测算法,该算法可以快速而准确地定位检测过程所感兴趣的各个尺寸台阶边沿,从而实现尺寸的像素级精确测量。算法按照以下三个步骤进行。

2.1 投影

处理算法的速度在实时检测系统中显得尤为重要,而在整个原始输入图像中查找边界是一件很费时的事情,因此需要将包含边界信息的图像确定,并从中提取出所有的边界信息,并强调边界信息,降低干扰噪声。

在输入图像中,首先确定一个矩形或者平行四边形区域以及投影的方向,这个区域指定输入图像的其中一部分,包含需要检测的边沿。该区域必须具备以下特征:

(1)待检测的边沿必须平行于投影方向,以便下一步投影能够确定方向。

(2)将待检测的边沿封闭在指定的区域中,以此来确定参与投影的像素,并尽可能地越小越好,以提高运算的速度。

投影的实质是将输入的二维灰度图像投影为一维灰度图像。相关的公式算法较为经典,在该文中不再重复。图1表示了映射的边沿信息强化效果。

经过映射变换,输入图像已经转换成了包含边沿信息的一维灰度图像,以便进行下一步的边沿检测。但是,得到的一维图像中不但包含检测过程感兴趣的边沿,而且还包含一些由于噪声干扰而产生的边沿以及来自于原始输入图像的边沿无关信息,为此,下一步需要引入一个滤波器,来加强边沿减少干扰。

2.2 滤波

滤波算法需要首先设计一个滤波器算子,将算子顺序地作用于映射得到的一维图像灰度值序列中,产生一个新的灰度值序列,这个新的序列就是滤波输出,包含了边沿峰值,且明显地去除了大量干扰。

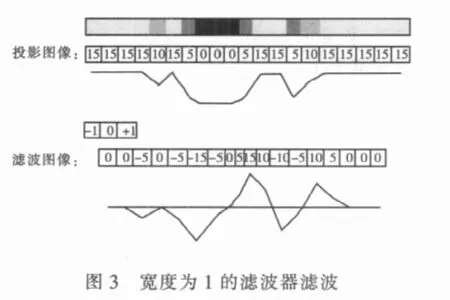

首先,使用一个简单的宽度为1的滤波算子:-1,0,1,将它作用于投影一维灰度图灰度序列,产生一个新的灰度序列,其运算的实质就是新灰度序列的每一个灰度值等于其在投影灰度序列中的右相邻灰度值减去左相邻灰度值。图2表示了该算子的作用效果。

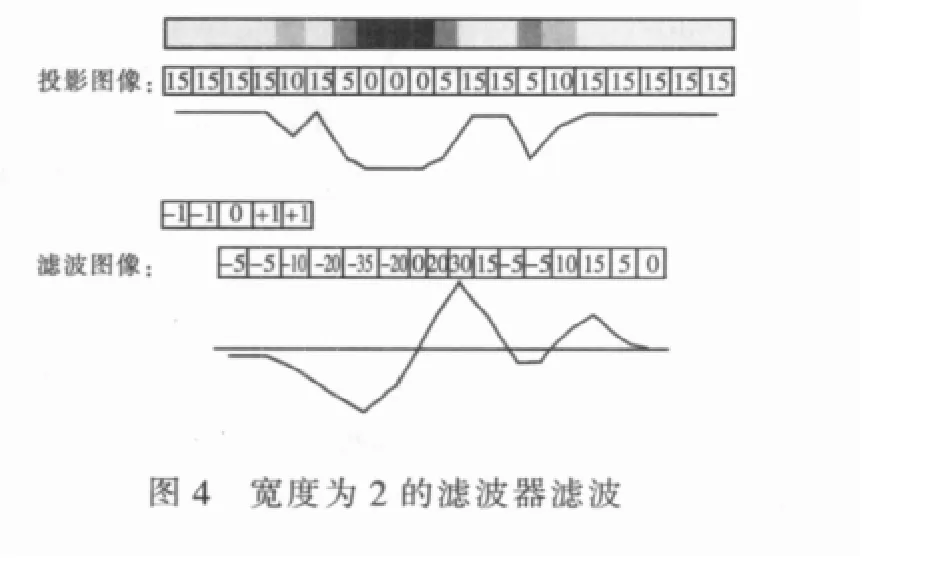

从图2中可以看到,滤波输出图像看起来不再像输入图像。但是它确实包含了一些重要的新特性,它的峰值反映了边沿的存在,也能保留边沿在原始图像中的位置信息,这对于下一步的检测尤为重要。除了能够产生表示边沿信息的图形之外,滤波还能去除输入图像中的噪声和虚假边沿。图3表示了这种效果。图3中的输入图像包含两个真正的边沿和几个由于像素灰度值变化带来的虚假边沿,使用宽度为1的算子进行滤波,如图3所示。

从滤波器的输出图形中可以看出,尖峰不仅在真正的边沿处出现,在那些虚假的边沿处也同样出现。为了解决这个问题,可以加大滤波算子的宽度,这将有效地区分哪些是真正的边沿。对上图中的输入波形再次使用宽度为2的滤波器进行滤波,结果如图4所示。

从图4中可以很明显地看出,大部分在图3中出现的虚假边沿已经得到了明显的抑制。

2.3 确定边沿

得到了投影图像的滤波输出序列后,剩下的工作相当简单了,有两种方法可以确定出真正需要的边沿,即定义最低峰值和定义对比度阈值。最后的边沿输出结果将不会包括低于定义的最小峰值,在应用中可以根据图像的具体情况得到一个统计结果,设计需要的峰值;或者,可以指定原是图像的对比度阈值来判断滤波得到的输出结果的准确性。

3 固件头部尺寸及缺陷检测

该边沿检测算法可以应用到紧固件头部尺寸和轮廓缺陷的检测中,通过实际检测图像可以观察其检测效果。

3.1 尺寸测量

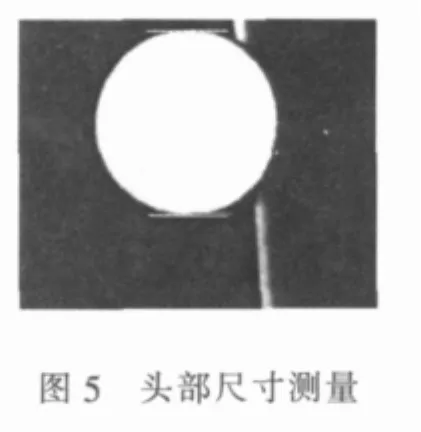

在原始输入图像中确定一个投影矩形,得到投影图像,之后进行滤波和边沿的确定,效果如图5所示。

图5中的两条线段表明了检测到的边沿,两个线段的像素之差就是像素尺寸,通过标定即得到实际尺寸,完成了尺寸的测量。对于边沿轮廓内部有阴影的输入图像,需要根据实际情况,利用边沿处灰度变化的方向性来确定出边沿轮廓,排除干扰。

3.2 轮廓缺陷检测

利用尺寸测量的方法,还可以对轮廓缺陷进行检测,原理与尺寸测量相同。具体方法如下:确定一个投影矩形,使它以紧固件头部的中心点为中心,进行尺寸测量。之后将投影矩形做中心点固定的圆周旋转,再进行尺寸测量,每次旋转的角度根据轮廓缺陷检测需要的精度而定,精度要求高,每次的旋转角度需要取得相对小些。

4 固件杆部尺寸检测

杆部尺寸测量的方法同头部相同,可选择多个投影矩形对需要测量的部分进行测量,包括杆长、头部厚度等指标,如图6所示。

5 结束语

综上所述,采用改进的边沿检测算法进行尺寸测量,通过CCD得到的二维灰度输入图像经过投影映射为一维图像,再经过滤波算子的作用进行滤波变换,确定图像的边沿,利用边沿的坐标以及标定,可以最后确定两个边沿的距离及尺寸。经过工程实践验证,精度较高,速度较快,非常适合实时检测系统使用。该算法在其他待检测物体的尺寸测量中也可以非常方便地推广使用,具有一定的通用性。

[1]杨慕升,熊秋菊.基于数字图像处理的微内孔质量检测技术[J].制造技术与机床,2009(1):112-115.

[2]侯 艳,路迈西,张少波.用不同图像边缘检测算法识别粉煤灰等颗粒物[J].洁净煤技术,2008,14(6):77-79.

[3]王小华,钱月晶.一种改进的Canny边缘检测算法[J].机电工程,2008,37(12):60-63.

[4]刘华东,朱目成.数字图像处理技术在螺纹检测中的应用[J].现代机械,2007(2):34-35.

[5]熊光华,袁志诚,夏庆观.基于IMAQ的小孔径测量[J].中国制造业信息化,2007(10):101-103.

[6]何学科,龙赛琼.基于计算机视觉技术的小尺寸机械零件的尺寸测量系统研究[J].湘潭师范学院学报,2007,29(3):35-37.

[7]黄志辉,龙赛琼,张 利,等.基于图像处理技术的机械零件小孔径尺寸测量方法 [J].计算机测量与控制,2006,14(5):592-593,606.

[8]夏庆观,路 红,樊 琳.基于IMAQ的孔径检测[J].中国制造业信息化,2004,33(12):116-117,120.

[9]李绍民,陈卫东.图像处理方法在自动化加工中的应用[J].组合机床与自动化加工技术,2004(9):91-92.

[10]路 红,夏庆观.图像处理方法在多孔零件尺寸测量中的应用[J].组合机床与自动化加工技术,2004(3):88-89.