集气管压力系统模糊PID控制研究

乔维德

(常州市广播电视大学,江苏 常州 213001)

1 引言

焦炉集气管压力控制系统是焦炉系统的重要组成部分,焦炉压力的正常与否,直接关系到焦炉的安全生产、产品质量及环境保护等问题。压力过高,煤气会大量从炉内溢出,严重影响环境,并造成煤气的大量损失;压力过低,空气又会进入炉体,容易引起焦炭燃烧,焦炭质量下降,同时也会损失炉体,存在引起爆炸的隐患。因此,安全、合理、有效地控制焦炉集气管压力非常必要和至关重要。

PID控制中一个关键问题就是PID参数的整定,传统的方法是在获取控制对象模型的基础上,根据某一原则确定参数,但是焦炉集气管中的压力在控制过程中受多种因素的影响,其过程参数甚至模型结构都会随时间和工作环境的变化而变化,控制系统对变化的跟踪性能差。如仍采用基于模型的控制,很难取得良好的控制效果。模糊控制是一种基于规则的控制,不需要建立对象的数学模型,能够很好地克服系统中模型参数变化和非线性等不确定因素,具有较强的鲁棒性。但普通模糊控制存在一定的稳态误差,稳态精度低。本文将模糊控制中的模糊推理思想和传统的PID控制结合起来,在焦炉集气管压力控制系统中采用模糊PID控制算法,以集气管的实际输出压力和给定压力之间的偏差和偏差变化率作为模糊推理机的输入,在集气管压力控制过程中,对PID的三个参数进行在线整定,从而实现对焦炉集气管压力的实时、高精度控制,保证其实际压力稳定在工艺要求的范围内,极大提高了焦炉集气管压力控制系统的动态和静态特性。

2 焦炉集气管系统工艺流程

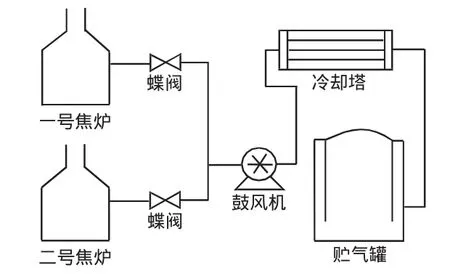

图1 焦炉集气管压力工艺流程图

某焦化厂焦化车间煤炭工艺流程如图1所示。一号焦炉与二号焦炉为80型焦炉,它们共用一组冷却和鼓风系统。每座焦炉的炭化室发生的煤气先进入各自的煤气管,经过集气管蝶阀控制后汇合进入煤气总管道,再经鼓风机和冷却器等外送至贮气罐。鼓风机对集气管道产生吸力吸出焦炉气,可以根据当前压力对集气管阀门和鼓风机吸力进行调整,能使集气管压力维持在给定期望压力范围内。但实际现场情况往往存在诸多非线性复杂因素,如添加焦煤时压力会大幅度减弱等,而且两集气管相互之间存在着严重的压力耦合关系,对其中任一对象的调节都将影响另一对象并进而影响整个管路系统的稳定,使得本系统的压力调节变得非常困难。因此,焦炉集气管压力控制系统是一个多变量、多扰动、强耦合的严重非线性时变系统。

3 模糊PID控制系统结构

为了使焦炉集气管压力能够快速稳定地跟踪设定压力值,将传统PID和模糊控制相结合,利用模糊推理的策略,根据不同的偏差、偏差变化率对PID参数kp、ki、kd进行在线自调整。系统首先计算出实际压力F0和设定压力Fr的偏差e和偏差变化率ec,然后将它们模糊化,模糊化后的E和EC由模糊控制规则推理和解模糊后得到kp、ki和kd。在控制过程中,在线实时修改常规PID控制器的参数,最后由常规PID控制器输出碟阀开度控制量,控制碟阀开度,调节集气管压力。

焦炉集气管压力的模糊控制系统结构如图2所示。图中Fr为系统的给定压力值(精确量),F0为集气管的实际输出压力(精确量),e和ec分别为系统压力偏差和偏差变化率(精确量),E、EC分别为反映压力偏差、偏差变化率的模糊输入变量;kp、ki、kd为模糊控制器的输出变量。

图2 焦炉集气管压力模糊PID控制结构

偏差E、偏差变化率EC分别用7个语言值来描述,它们的模糊子集是 E={NB,NM,NS,Z,PS,PM,PB},EC={NB,NM,NS,Z,PS,PM,PB},kp、ki、kd的模糊子集也定义为{NB,NM,NS,Z,PS,PM,PB}。其中各模糊子集的含义为:Z—零,PS—正小,PM—正中,PB—正大,NB—负大,NM—负中,NS—负小。设定 E、EC 和 kp、ki、kd的论域均为{-6,-5,-4,-3,-2,-1,0,+1,+2,+3,+4,+5,+6},隶属度函数采用三角形的分布函数。

kp的作用是加快系统的响应速度,提高系统的调节精度。kp越大时,系统的响应速度越快,系统的调节精度越高,但系统容易产生超调,甚至导致系统不稳定。反之,kp越小时,系统响应速度减慢,系统的调节精度降低,调节时间变长,从而降低了系统的静态和动态性能。kp的模糊控制规则如表1所示。

表1 kp的模糊控制规则表

ki的作用在于消除系统的稳态误差。ki越大时,系统的稳态误差消除越快,但ki过大时,在系统响应初期容易产生积分饱和现象,从而使系统产生较大超调。ki越小时,将使系统静态误差很难消除,因而会影响系统的调节精度。ki的模糊控制规则如表2所示。

表2 ki的模糊控制规则表

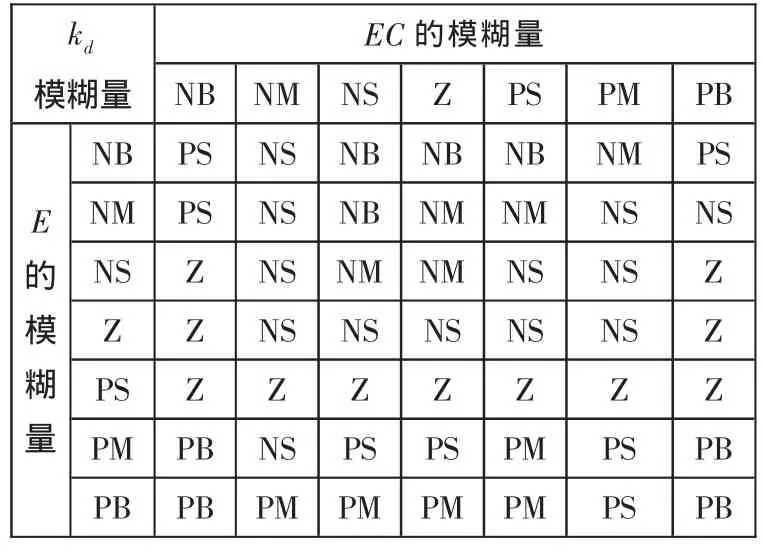

kd的作用主要是改善系统的动态性能,在响应过程中提前抑制偏差向任何方向的变化,对偏差变化进行提前预报,降低系统超调,增加系统稳定性。但是当kd过大时,会使系统响应过程提前制动,调节时间延长,并降低系统的抗干扰性能。kd的模糊控制规则如表3所示。

表3 kd的模糊控制规则表

根据焦炉集气管压力控制特点,归纳出的kp、ki和kd模糊控制规则经过模糊推理推导其内在的模糊关系,根据模糊关系和输入变量E、EC的情况进行推理合成得到输出kp、ki和kd的语言变量,然后经过解模糊化操作将其转换为执行机构能够接受的精确压力值。

模糊推理采用CRI的Mandani推理方法中的max-min合成法,即推理时,根据模糊蕴涵关系,选择模糊算子min和max,选择“极大与极小”运算作为合成运算,求出模糊输出值。解模糊采用的方法为常用的重心法,即加权平均法。为实现实时控制,满足系统控制快速性要求,这里采用离线计算形式,即把模糊控制规则离线转换为控制查询表,推理过程简化为查表运算,通过查表很方便地实现模糊控制器的实时控制,提高系统的响应速度。

4 结果分析

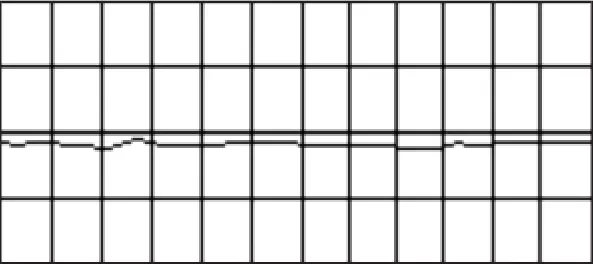

为了验证采用模糊PID控制器作为焦炉集气管压力控制的优越性,本文运用MATLAB计算机工具软件进行仿真分析,然后现场试验。图3为1号焦炉集气管压力控制前压力变化曲线,图4-6为一号焦炉集气管压力分别采用传统PID控制、模糊控制以及模糊PID控制后的压力变化曲线(二号焦炉压力曲线与一号焦炉相差不大)。从仿真结果可以看出,应用本文提出的模糊PID控制后,焦炉集气管压力大幅度波动和振荡现象得到明显控制和改善。通过现场试验,实际效果与仿真结果基本吻合,煤气压力始终能稳定在设定值100±10Pa左右,减少煤气泄漏和损失,提高了焦炉煤气产量。

图3 一号焦炉集气管压力控制前曲线

图4 传统PID控制压力曲线

图5 模糊控制压力曲线

图6 模糊PID控制压力曲线

5 结束语

将模糊PID控制技术引入到焦炉集气管压力控制系统中,在控制过程中,模糊PID控制器根据系统实际的压力状态,实时调整PID参数。经仿真实验和现场实际应用结果表明,利用PID控制算法可使压力控制系统的静态和动态性能得到明显改善,其动态和静态特性均优于常规PID控制和模糊控制,有效地弥补了常规PID控制和单纯模糊控制的不足,极大提高了焦炉集气管压力控制系统的动、静态性能和鲁棒性,从而为实现焦炉集气管压力的智能化控制开辟了一条有效途径。

[1]朱午光,周斌等.焦炉压力专家控制系统的研究与应用[J].工矿自动化,2005(5):12-13.

[2]贝文诚,钟晓兵等.模糊控制在焦炉集气管压力控制中的应用[J].中国计量,2002(9):37-38.

[3]乔维德.应用PLC模糊控制实现变频调速恒压供水[J].工矿自动化,2007,29(3):118-120.

[4]乔维德.遗传模糊神经网络在交流伺服系统中的应用[J].江苏电器,2007,27(2):29-31.

[5]乔维德.基于PLC的交叉口交通灯的模糊控制[J].微计算机信息,2007,23(6-1):91-92.

[6]乔维德.基于模糊神经网络的交流伺服系统[J].电气传动自动化,2007.