基于DSP2812的全数字交流伺服系统的实现

赵香桂,董海鹰,赵宇坤

(兰州交通大学自动化与电气工程学院,甘肃 兰州 730070)

1 引言

随着微电子技术的不断发展,数字伺服系统逐步取代了传统的模拟式、模数混合式伺服系统,并在许多高科技领域得到了非常广泛的应用,如数控机床、工业机器人大规模集成电路、雷达以及军用武器随动系统等[1-2]。研究高速、高精度、高可靠性和强抗干扰能力的嵌入式微控制器的全数字伺服系统,已成为当代电机伺服控制系统发展的趋势。TMS320F2812 DSP芯片功耗低、指令执行周期短、外设资源丰富,是用于电机控制的高性能、多功能的32位定点芯片[3]。本文基于DSP2812,采用矢量控制技术,实现对交流电机的全数字位置伺服控制,并对实验结果进行了分析。

2 交流伺服电机的控制方案

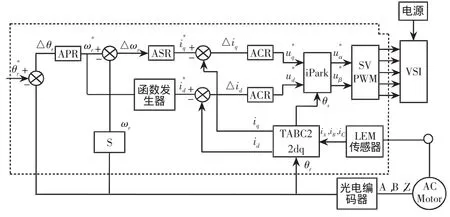

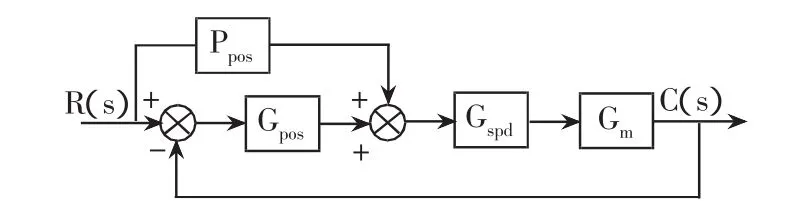

异步电机的动态数学模型是一个高阶、非线性、强耦合的多变量系统。为了使调速系统具有较高的动态性能,本文采用按转子磁场定向的矢量控制方案。矢量控制技术利用坐标变换将三相系统等效为两相系统,再经过按转子磁场定向的同步旋转变换实现对定子电流励磁分量与转矩分量之间的解耦,从而达到对交流电动机的磁链和转矩分别控制的目的,这样就可以将一台三相异步电动机等效为直流电动机来控制,因而可获得与直流调速系统性能相媲美的静态及动态性能[4]。本系统结构如图1所示。

图1 交流电机伺服控制系统结框图

调速过程中采用空间电压矢量PWM(SVPWM)技术,模型简单,便于数字化实现,并具有转矩脉动小、噪声低、电压利用率高等优点。伺服控制器采用电流环、速度环、位置环的三环控制技术,提高了伺服系统控制精度、快速性、可靠性与抗干扰性[5]。

3 系统硬件设计

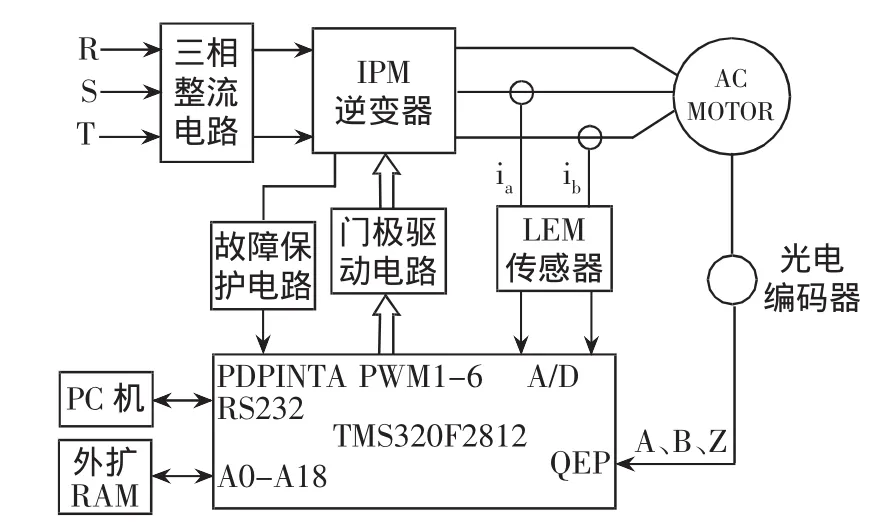

全数字交流伺服系统以TMS320F2812为处理器,以增量式光电编码器和LEM电流传感器为反馈通道装置,以智能功率模块IPM为主开关功率器件实现交流电机的全数字高性能控制。其硬件设计如图2所示。

图2 伺服系统硬件设计框图

采用32位DSP芯片TMS320F2812作为系统运算控制模块,接收来自SCI、编码器接口、电流检测模块和故障信号处理模块的信息,进行数据处理,完成对交流电机的控制和故障处理[6]。

采用LEM电流传感器(LTS15-NP)实现对定子两相电流的检测。经过电流检测模块,将具有正负极性的定子电流信号通过滤波、幅度变换、零位偏移、限幅,转化为0-3V的电压信号送入DSP的A/D引脚。为矢量控制和系统过流保护提供实时电流信号。

采用增量式光电编码器(RHI 503)作为速度和位置信号的检测器件。光电编码器输出A、B、Z三相脉冲信号。A、B脉冲信号是一对正交编码脉冲(QEP),相位相差90°,频率是电动机机械转速频率的1024倍;Z信号为零位脉冲信号,转子每转一周将产生一个零位脉冲。DSP的QEP单元对光电编码器输出的脉冲序列进行计数,这样通过定时读取该计数器的计数值即可得到电机转子位置、转速和转向。TMS320F2812 QEP单元实现了对光电脉冲的4倍频计数,从而提高了速度和位置的检测精度。

采用智能功率模块IPM(6MBP50RA060)作为系统的主开关功率器件。该模块把功率开关器件和驱动电路集成在一起,内置有直流母线过压保护和过流保护电路等故障检测电路。IPM故障保护输出信号相与后送入DSP的PDPINTA引脚,当PDPINTA引脚接收到低电平信号时,将响应故障中断,封锁PWM输出,同时PWM输出引脚全部呈高阻状态。

4 系统软件设计

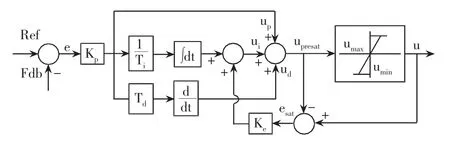

为了获得伺服系统快速、准确、无超调的特性,系统采用位置环,速度环,电流环的三环控制结构[7]。其中速度环和电流环采用抗积分饱和的PID控制器,以防止PID调节器出现过饱和[3],调节器原理如图3所示。

图3 抗积分饱和PID控制器原理图

位置环采用比例前馈补偿控制,按照给定变化进行控制,当给定的变化出现,调节器立刻根据其性质和大小对被控参数进行控制,使被控量能及时跟随给定值的变化,大大减少控制的滞后性,前馈控制器如图4所示。

图4 前馈控制器原理图

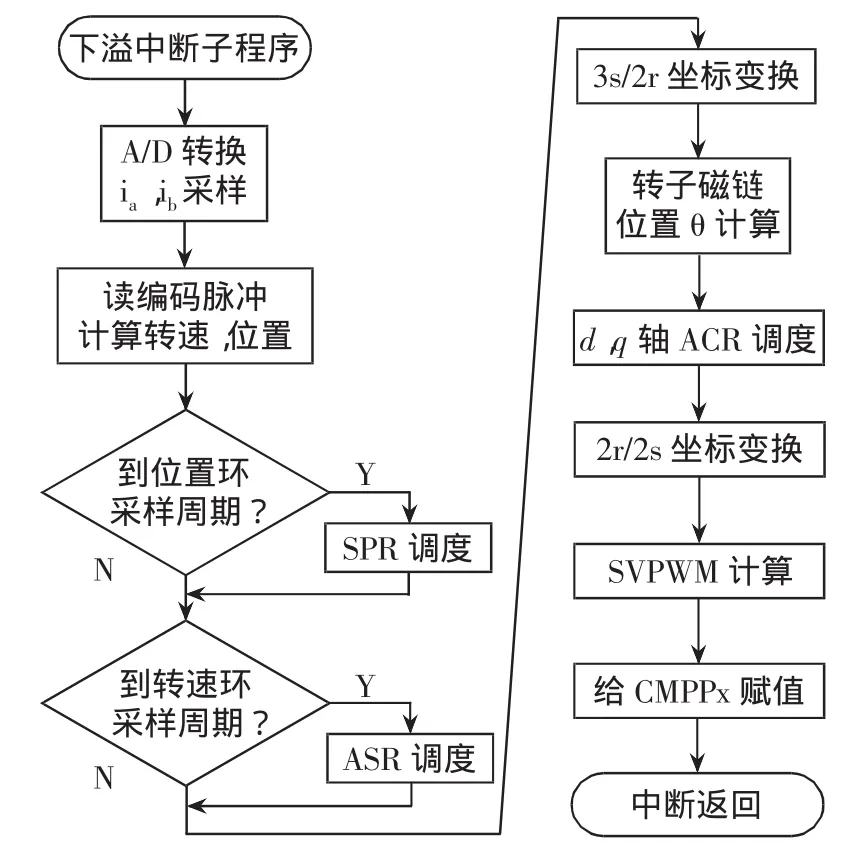

系统软件由DSP主程序和中断服务子程序组成。其中,中断服务子程序包括定时器1下溢中断程序、光电编码器零脉冲捕获程序、功率驱动保护程序和通讯中断程序4部分。主程序主要完成系统初始化,各外设模块(A/D,SCI,EVA等)初始化,系统所需变量的初始化以及系统设置的中断,并进入循环中等待中断。

定时器1下溢中断程序为整个系统的主中断程序,主要完成位置环、速度环、电流环调节器的调度以及电流、速度、位置反馈通道的采样与运算,然后调用正向通道中的矢量运算模块函数,最终输出三相逆变器的空间矢量PWM波信号,程序流程如图5所示。光电编码器零脉冲捕获中断程序用于捕捉电机转子零位Z脉冲。通讯中断程序主要实现与上位机通信,接收并刷新控制参数,同时设置运行模式。功率驱动保护中断程序则用于IPM的故障检测,当IPM出现故障时,DSP的PWM通道将被封锁,相应输出口成高阻态。

图5 下溢中断服务子程序流程图

为了提高系统的控制精度,本系统电流环采样周期为0.1ms,速度环采样周期0.5ms,位置环采样周期1ms。

5 实验研究

在以TMS320F2812为主控制芯片搭建的实验平台上,对全数字交流伺服控制系统进行了实验。本实验采用鼠笼式三相异步电机,具体参数为:

PN=2.2kw,UN=380V,IN=5.9A,fN50Hz,p=2,Y型接法 LS=Lr=0.1801mH,Lm=0.1893mH,Rr=2.27Ω,Rs=2.75Ω。实验中IGBT开关频率为10kHz,PWM波形死区时间为3.2μs。

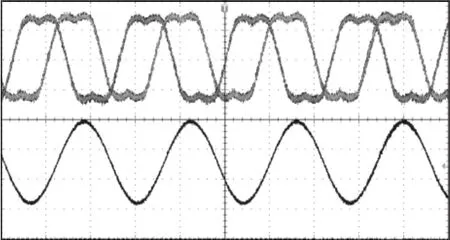

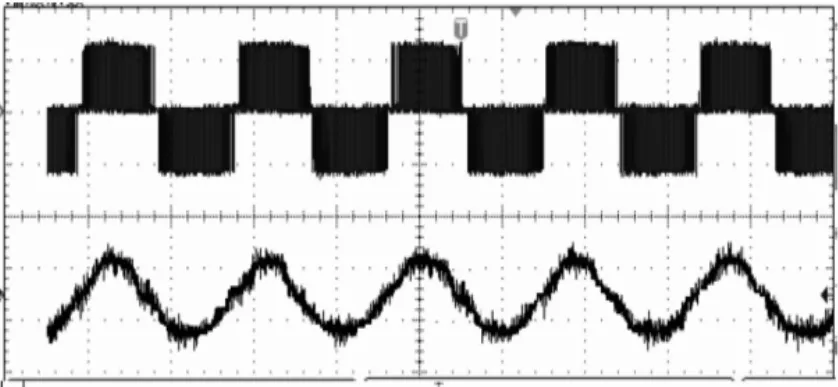

在程序的调试过程中,可以用1 kΩ电阻和0.1μF的无极性电容对DSP的PWM波输出进行滤波,用示波器观测相关波形。ABC三相相电压波形应满足相位差120°的对称关系,线电压波形为正弦波,A、B相电压及其对应的线电压波形如图6所示。

图6 A、B相相电压波形及线电压波形

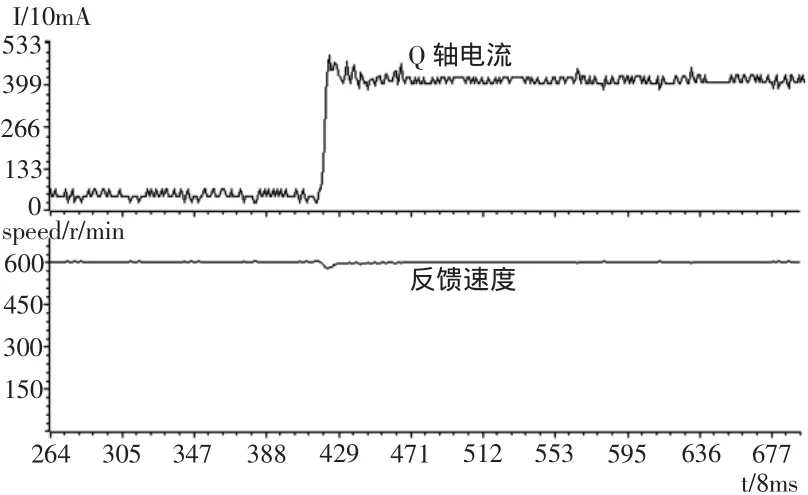

如图7所示为电机在600r/min转速下,3.2s处突然加载(10N·m)时的转速波形和q轴转矩电流波形。从实验结果可以看出,电机转速准确地跟踪了给定指令,控制精度高;加载瞬间,转矩电流迅速上升到4A左右,同时转速有一个较小的波动,大约100ms后转速恢复为600r/min,系统具有较强的抗干扰性。

图7 600r/min转速下突加负载的转速和q轴转矩电流波形

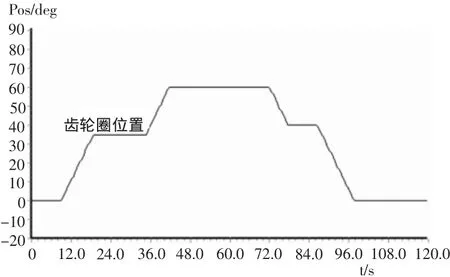

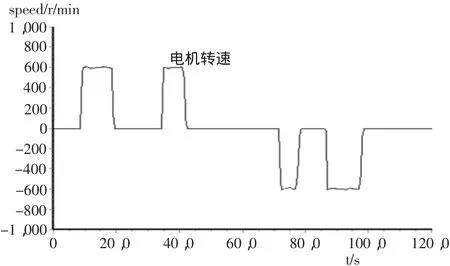

本实验中,全数字交流伺服系统中减速箱和位置齿轮箱的总速比为480:1。当系统收到上位机起动命令,电机经加速过程后以600r/min的转速旋转,位置齿轮则以8°/s的速度跟踪到给定位置。如图8所示为电机运行过程中的线电压和相电流波形,从图8中可看出定子线电压是不同占空比的脉宽调制波,由于电机定子绕组的电感作用,电流是连续的正弦波。当上位机位置信号按0°→35°→60°给定时,电机正转,经加速过程后,以600r/min的转速跟踪目标位置指令,当上位机位置信号按60°→40°→0°给定时,电机反转,经加速过程后,同样以600r/min的转速跟踪目标位置。其中,齿轮圈位置跟踪曲线如图9所示,和位置曲线相对应的电机转速曲线如图10所示。实验结果表明,该交流伺服系统具有较好的静态和动态性能。

图8 电机运行过程中的线电压和相电流波形

图9 齿轮圈位置跟踪曲线

图10 电机速度曲线

6 结论

本文提出了一种基于DSP2812的全数字交流伺服系统的设计与实现方案。该方案充分利用了DSP的外围电路和控制接口,硬件结构简单、紧凑;软件设计采用模块化方法,便于复杂程序的编写。实验结果表明该系统具有快速、准确、无超调的响应特性和较强的鲁棒性以及自适应能力,在运动控制领域可以广泛应用。

[1]吴 峻,赵葵银.基于DSP的全数字交流位置伺服控制系统的研究[J].机床与液压,2003,5(1):42-43.

[2]LiBo,Sun Li,Kang Erliang,Ding Tianhui.High performance and fulldigital AC position servo system [J].IEEEElectrical Machinesand Systems,2005,3(1):1869-1872.

[3]Texas Instruments Corporation,TMS320F2812 Distal Signal Processors,2006.

[4]杨 耕,罗应立.电机与运动控制系统[M].清华大学出版社,2006.

[5]Owermars A.H,Toncich D.J.Application of DSP technology to closed-position-loop servo drive systems [J].International Journalof Advanced Manufacturing Technology,1996,11(1):27-33.

[6]Y.-Y.Tzou,M.-F.Tsai,Y.-F.LinandH.Wu.Dual DSP fully digital controlofan inductionmotor[J].IEEE ISIEConference.Rec.Warsaw,Poland,1996:673-678.

[7]刘 兵,尤 波.基于DSP的伺服运动控制器[J].哈尔滨理工大学学报,2005,10(3):114-116.