探析导向长度——长销精配快速装卸

刘 凯,刘明利

LIU Kai1, LIU Ming-li2

(1. 中南林业科技大学,长沙 410004;2. 机科发展科技股份有限公司,北京 100044)

探析导向长度

——长销精配快速装卸

A study of the guidance length of the homing-segment on the positioning pin aiming at a speedy and accurate loading and unloading

刘 凯1,刘明利2

LIU Kai1, LIU Ming-li2

(1. 中南林业科技大学,长沙 410004;2. 机科发展科技股份有限公司,北京 100044)

本文首先揭示了装配时工件被卡住的原因,并据此推导出了工件不被卡住的导向长度,指出了不可能发生卡死的最小配合间隙。以长销定位进行批量加工生产时,为了能够快速装卸,在定位销上设计了可以避免卡阻的具有导向功能的引导段,本文最后还提出了一种可行的引导段母线曲线方程。

导向长度;卡阻;自锁;装配;快速装卸

0 引言

拨叉加工用专用夹具在设计时要求以孔定位固定被拨叉以加工拨叉面,为保证拨叉面与孔的垂直度要求,定位面与孔的配合精度需要较高,这就带来了难装配的问题,配合精度越高,越难装配,我们在日常生活中都有推抽屉的经验,在抽屉被拉出后往里推,常常会遇到磕磕绊绊很难推入的情况,抽屉拉的越是开,就越易遇到这种状况,再说说电影中常常会看见的刀入鞘,武士们在用完刀后,能够非常轻易的将刀推入刀鞘中,显然在批量加工拨叉时,当把加工件装到夹具上时,我们肯定不希望像抽屉那样磕磕绊绊,而期望像武士刀入鞘一般潇洒自如地将被加工件安装到其工装夹具中。

1 抽屉遇阻现象

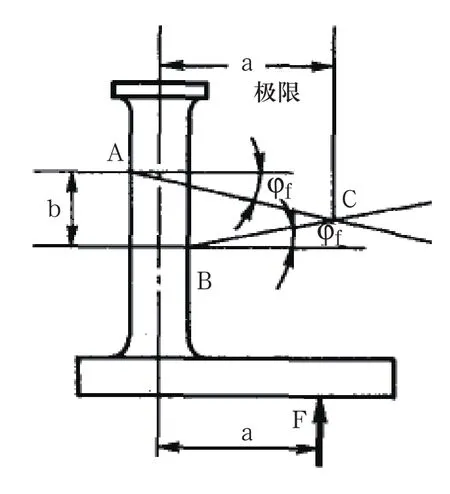

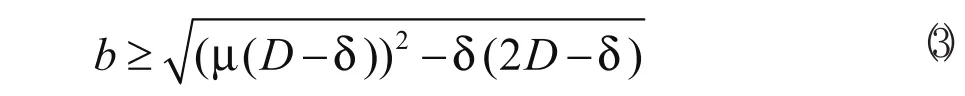

理论力学[1]中有类似的问题解析如图1所示,我们将其结果搬来加以解析,图1结构不被卡住的条件是:

式中fs为摩擦系数(原文公式引用,后文采用µ),由公式(1)可以看出,a和fs越小,或者b越大,越不易卡住,推抽屉时,只要能满足公式(1),应不会卡阻。

然而抽屉滑动侧旁间隙较小,抽屉拉出很多,导向长度较小时,有时会发生即使施力在中心线,即上述a等于0,仍无法推入,抽屉被牢牢的锁定在抽屉框中。

图1 凸轮推杆

2 拨叉加工装夹

拨叉在装配中就会遇到被卡死的情况,对于配合间隙较小的两配合件在装配初期或拆卸末期,导向长度较短,常遇到此情况,即使a等于0,也无法滑动,需要外力才能释放其间的锁定状态。显然公式(1)无法解释,或者说公式(1)的使用是有条件的。

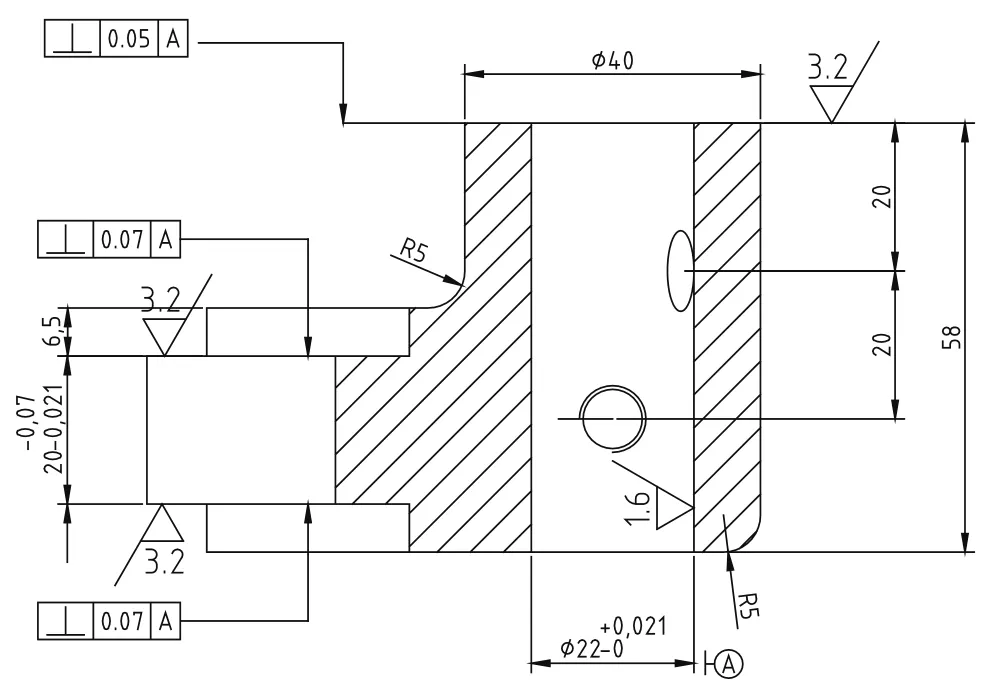

拨叉零件图如图2所示,拨叉为批量生产,因此采用工装夹具是生产所需,在加工拨叉上的两个拨动面之前,依据工序要求已加工完轴孔Φ22+0.021,由于拨叉两面与Φ22+0.021轴孔的垂直度公差0.07要求较高,为此只能以Φ22+0.021轴孔定位对两拨叉面进行加工,且为了保证垂直度要求,夹具上用于定位的相应轴与拨叉轴孔的配合间隙宜小。图3为拨叉在加工时的装夹示意图。

图2 拨叉零件图

图3 拨叉装夹示意图

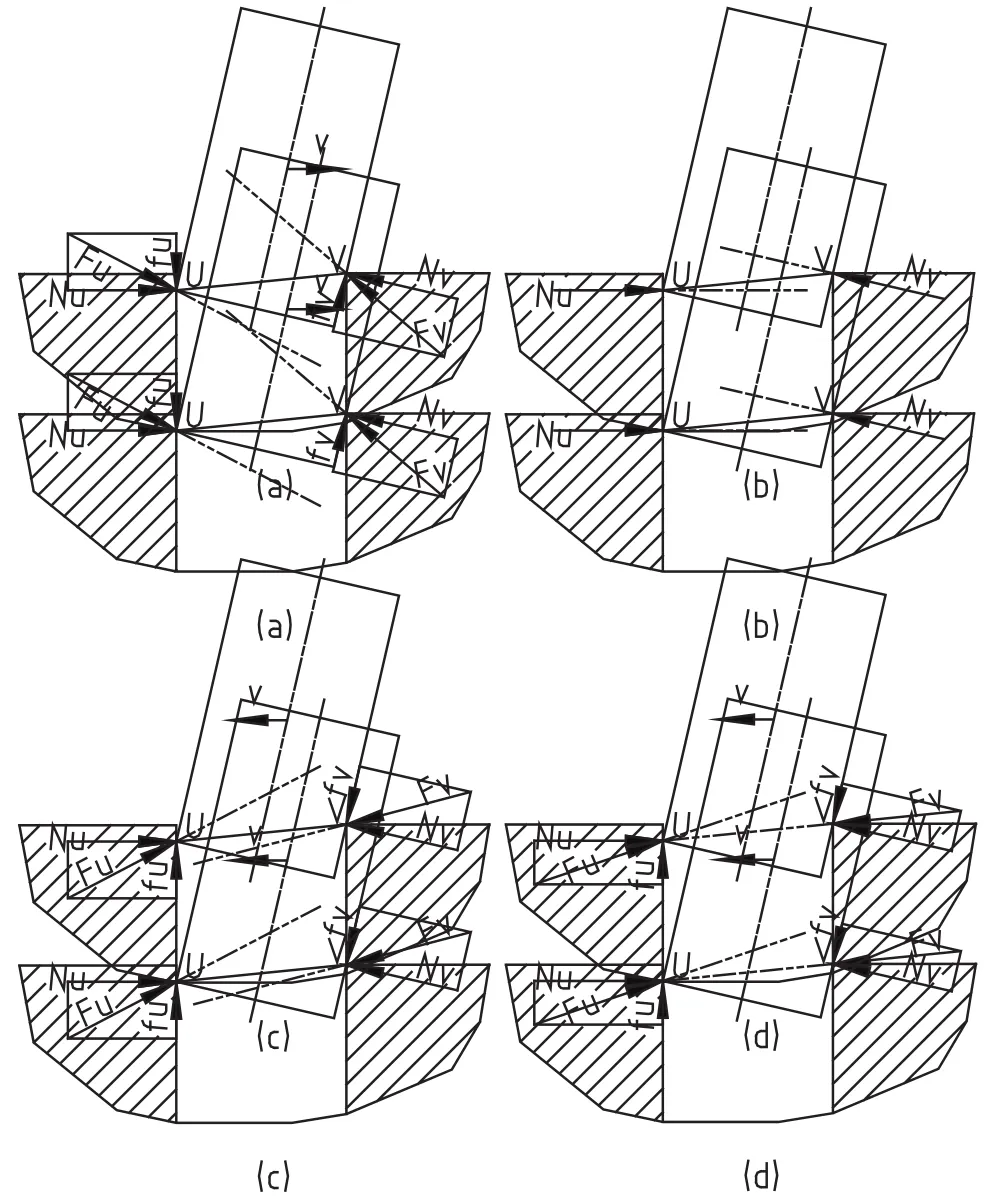

下面我们分析一下装配卡死的起因,安装初期,轴孔间的配合长度即两件间相对滑动的导向长度由零开始逐渐增大,很短时,由于安装不正或手的抖动导致安装的工件倾斜,两件间会发生如图4所示碰触,由于刚性和惯性的缘故,接触应力可能会较大,因接触应力产生的摩擦力足以阻碍装配时即发生了卡死。下面分析一下卡死的原因,图4为安装过程工件的受力过程:1)碰触时刻,FV和FU所产生的力矩是阻碍倾斜的;2)不考虑摩擦时,接触力是使工件摆正的;3)摆正接触力和摩擦力的合力FV和FU所产生的力矩是阻碍摆正的,摩擦系数µ越大,fV(fU)越大,FV(FU)的指向偏离U(V)点越远,阻碍摆正的力矩越大,即卡死的越紧;4)表示的是临界状态,FV的指向通过U点。

从图4(c)(d)可以看出V点比U点阻力更小,只要V点不被卡死,既不会发生卡死。

图4 安装过程中工件的受力状态

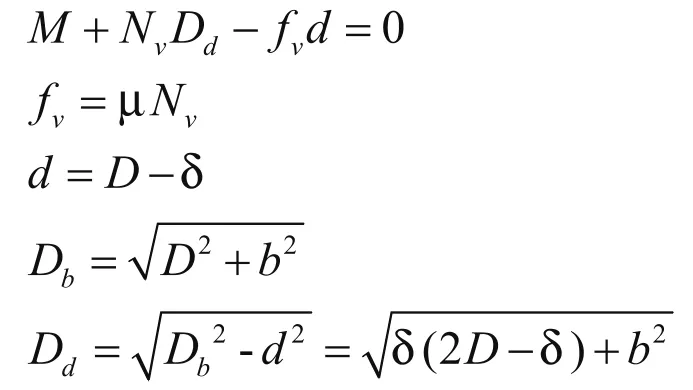

设摆正所需的力矩以 表示,对U点建立力矩平衡方程,并由几何关系有

联立求解可以得到

上式令M等于零,可得到不被卡死的条件是

即导向长度满足上式条件时,不会发生卡死现象。上式右边为临界卡死导向长度以blj表示,即:

在间隙小的情况下,公式(3)中的第2项远小于第1项可忽略,因此公式(3)可简化成

从公式(5)可以很容易地看出,直径D越大或间隙越小,所需要的导向长度越长,装配所经历的卡阻的过程越长,越不易安装,摩擦系数越大,所需导向长度越大,越难安装,为此装配时涂抹润滑油有利于装配。

再回到图3所述的装配问题,为了保证加工精度,首先应保证机床和工装夹具的精度,因此在设计工装夹具时将定位轴设计成φ20g4,与工件的配合间隙最小可能会达到δmin=0.007mm,若摩擦系数µ取为0.15,则根据公式(3)可得到导向长度应该大于2.95mm,或者说当装配深度不足2.95mm时,需要谨慎小心地装配加工件,但对于批量生产,这显然是不适应的。

图5 几何关系

若以倾斜的角度判断卡死现象,根据图5几何关系θ=β-α可得临界卡死时的倾斜角θlj:

将公式(2)(临界平衡力矩为零)、(4)代人上式

不发生卡死的允许的倾斜角度为

图6 允许倾斜角度与配合间隙的关系

由公式(6)(7)可得到直径D=20,间隙从0.007至0.22,摩擦系数µ=0.15时的一组曲线如图6所示,从曲线中可看出,改变配合间隙,可以改变装配时允许倾斜的角度,图中配合间隙δ=0.007mm时,允许的倾斜角度只有0.13度,对于长度仅50mm的工件而言,意味着在装配时,顶端相对底端的晃动量不能大于0.12mm,也就是说,当下方孔进入定位轴时,把持工件的手不得有大于0.12mm的晃动,否则,就会出现卡死的现象,这是很难做到的,但如果把间隙放到0.185mm,允许的倾斜角度可达5度,顶端的晃动量为4.4mm,这是一般人都能够掌握的,若是再将间隙进一步增加到0.22mm以上,从图中可见允许的角度迅速增加,当配合间隙大于0.22mm时,由于公式(6)根号下内容小于0,对比公式(4)便知,间隙增大,意味着blj减小,当blj减小到0时,表示已不再具备“卡”的条件,根据图5,当配合间隙增加到所需临界导向长度blj=0时,若配合间隙进一步增大,保持U点在b=0的点接触,此后V点的摩擦力fV和正压力NV的合力Fv的指向将高于U点,即阻力矩已等于零,即不再会出现卡死的现象,据此,令公式(4)等于零,可以推导出不可能发生卡死的最小配合间隙。

当µ=0.15时,上式左侧等于1.989,已不属于间隙的范畴,对于本讨论无意义,故上式结果为

当µ=0.15时右侧结果为δ>0.011D,即当配合间隙 时不会出现卡死的现象。

图7 引导段母线

基于这一结果,很容易理解刀入鞘顺畅的道理,为此延长定位轴,生成一个引导段,从定位段到端部依据公式(6)逐渐放大配合间隙尺寸,使得引导段的母线在任意点的切线与轴线的夹角均能满足公式(7),直至使端部配合间隙大于0.011D即可。

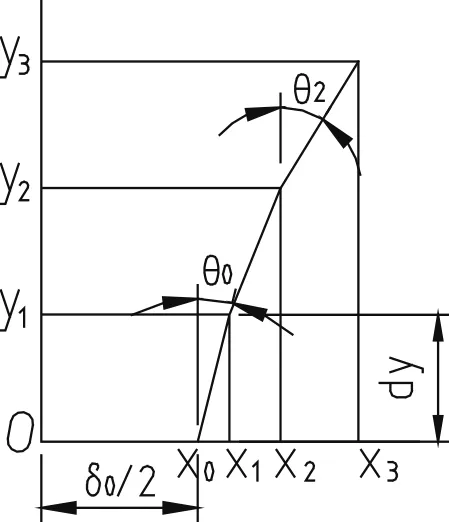

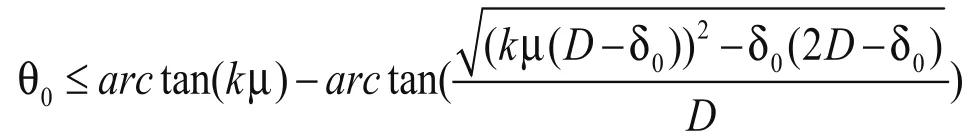

下面根据此原理求导引导段母线曲线,参见图7,假设引导段由定位处的小配合间隙逐渐向远端变成大间隙,装卸过程中任意点两件接触时的倾斜角度均是接触间隙的临界倾斜角度,此临界状态下以间隙和装配深度所形成的曲线是1条临界不卡阻的曲线,若将摩擦系数放大,所得到的曲线,好比使用了润滑。据此,首先将公式(7)结合公式(6)以等式表示成

式中k=1为临界角度,k>1好比使用了润滑。把曲线的起点设在定位段与引导段的连接点,定义为(x0,y0)点,此处的x0为定位所需的配合间隙δ0的一半,即x0=δ0/2,y坐标为y0=0,允许的倾角为

再设一增量dy,使得

其中i=1,2,...表示母线上各点,kd≧1,由上列方程组取得的数组[X,Y]表示的点连接得到的曲线即为引导段母线曲线。

图8是图3示例根据公式(9)令k=1~6利用METLAB计算的坐标数据在CAD中绘制的图形。k=1的母线最短,k=6的母线最长,可见k越大,导向性越好。两个小圆圈表示的是某接触点,NV和NU为引导曲线在接触点法向方向工件所受的正压力,fV为NV的0.15倍——即摩擦系数为0.15,FV为NV和fV的合力,观察V点可见,被加工工件在安装时受到定位轴的法向支撑力NV,考虑摩擦力fV,合力FV对于另一个接触点U点是逆时针方向的,即合力与摆正方向同向,有利于摆正,或者说曲线具有导向性。

3 大件装配时摩擦系数会更大

图8 大导向性好

较重的工件在安装时,工件被起重设备吊着,装配操作者手扶工件对准配合件,对准下落时,由于起重设备下落时的速度相对较大,被手扶着的工件难免摆动,这样在下落时难免倾斜至两件相互碰撞,如遇卡阻,冲击力会很大,根据参考资料[2]摩擦系数与压应力有关,冲击大,意味着接触应力会较大,因此摩擦系数会很大,为此大件在装配时会更加困难。

4 滑动导向支撑

在涉及本文提出的问题时,首先使用关键词“导向长度”在百度网上进行了搜索,搜索到关于“导向长度问题”[3]和“导向长度如何确定?---讨论”[4]的相关网页。

“导向长度问题”中提出的是“两个套筒,A,B假定A有足够长.B套在A里,并可滑动.B的外径和A的内径是相等的.请问,1.套筒B的长度和其外径在满足什么关系的情况下,B才具有良好的导向?2.B的长度最短能是多少?”回帖中只提出应该怎样,未最终解答最短长度问题。

“导向长度如何确定?---讨论” 中提出的问题是“经常有人问我,孔轴配合实现导向。导向孔的长度取多少?有没有公式什么的。比如是行程的多少倍/和轴的直径有关系吗?另轴取多大,根据什么判断?比如:气缸,用两轴导向,(不是导向气缸)。个人觉得,导向孔的长度是行程的1/3。直径根据前端的负载决定。 还有一种情况是,套子动,轴不动。比如模架。 大家讨论一下吧”

第一个问题是短轴在长孔中滑动,燃气发动机中活塞在汽缸筒中滑动便是这种情况,第二个问题是长轴相对短孔滑动,导向套便是这种情况。这两个问题所涉及的问题基本是相同的,但都未提出密切相关的条件——颠覆力矩,如果有颠覆力矩则可以参照公式(1)得出最短导向长度,如果没有颠覆力矩,则可以根据公式(3)得出最短导向长度。无论颠覆力矩存在与否,最短导向长度均不能视为良好的导向,任何干扰均可能导致自锁,尤其存在颠覆力矩时,导向长度关系到机械效率和滑动配合面的寿命。导向长度越小,导向支撑配合面上抵抗颠覆力矩的力偶也越大,摩擦阻力就越大,机械效率越低,滑动配合面的磨损也越快。另外,依据参考文献2表1-1-12滑动摩擦因数与压力变化的关系可以推论,导向支撑配合面上抵抗颠覆力矩的力偶越大,摩擦系数也越大,因此导向长度在条件允许的情况下,长比短好。

5 结论

1)揭示了装配卡阻的原因,给出了导向长度与直径D、配合间隙δ、摩擦系数μ间的关系。并指出大件装配时,摩擦系数一定会更大。

2)指出了装配不可能发生卡阻的最小配合间隙,在摩擦系数为0.15的情况下,不卡阻最小配合间隙是直径的1.1%。

3)给出了轴孔定位批量加工采用引导段的可行母线曲线方程。

4)对于网上流传的相关问题给出了较为贴切的答案。

参考文摘:

[1] 哈尔滨工业大学理论力学教研室.理论力学(I).第六版北京:高等教育出版社,2002.

[2] 成大先. 机械设计手册.常用设计资料分册.北京: 化工工业出版社,2004,1-1-12.

[3] http://www.3dportal.cn/discuz/thread-319325-1-1.html.

[4] http://www.cmiw.cn/?action-viewthread-tid-135512.

TH122

A

1009-0134(2010)12(上)-0165-5

10.3969/j.issn.1009-0134.2010.12(上).53

2010-09-20

刘凯(1989 -),男,研究方向为机械设计制造及其自动化。