基于ANSYS的金属切削过程模拟

朱江新,夏 天,阳 平,黄 江

ZHU Jiang-xin, XIA Tian, YANG Ping, HUANG Jiang

(广西大学 机械工程学院, 南宁 530004)

基于ANSYS的金属切削过程模拟

Simulation of metal cutting process base on ANSYS

朱江新,夏 天,阳 平,黄 江

ZHU Jiang-xin, XIA Tian, YANG Ping, HUANG Jiang

(广西大学 机械工程学院, 南宁 530004)

本文基于有限元分析软件ANSYS强大的大变形分析功能,使用二次开发工具APDL和FORTRAN语言进行二次开发,对金属切削过程进行有限元分析。完成了铝合金A6061材料正交切削过程的全程模拟,并通过试验验证了计算结果,本文给出的二次开发算法具有重要的实用价值。

数值模拟; ANSYS; 二次开发

0 引言

有限元模拟技术在机械制造工程领域应用日益广泛,借助有限元模拟技术,可以直接求出变形体内部有关变形速度、应力、应变参数分布规律,为设计人员提供直观的物理数据,对深入研究切削机理、设计和选用相关的切削工艺参数提供参考依据和理论指导。

ANSYS系统具有强大的前、后处理和求解功能,通用性很强,但是在ANSYS中没有用于金属切削模拟的专用分析模块。本文基于ANSYS大变形模块,采用二次开发工具APDL和FORTRAN语言,对金属切削模拟分析算法进行二次开发,完成了铝合金A6061正交切削过程的全程模拟。

1 金属切削分析模型的建立

铝合金A6061材料的分析单元类型选择VISCO106大变形单元,弹性模量E=70Gpa、泊松比µ=0.3,其应力-应变关系式为[1,2]:

刀具选用PLANE182单元类型,弹性模量E=210Gpa、泊松比µ=0.3。

切削几何模型由两个矩形图形叠加而成,切削层尺寸:25mm×1.2mm,下面的工件尺寸:25mm×3mm,右边四边形为刀具,工件划分700个单元,刀具划分16个单元。对工件底部所有的节点进行全约束,约束刀具的Y方向自由度,给刀具施加向左的位移载荷,有限元分析模型如图1所示。

图1 金属切削有限元模型

2 模拟算法

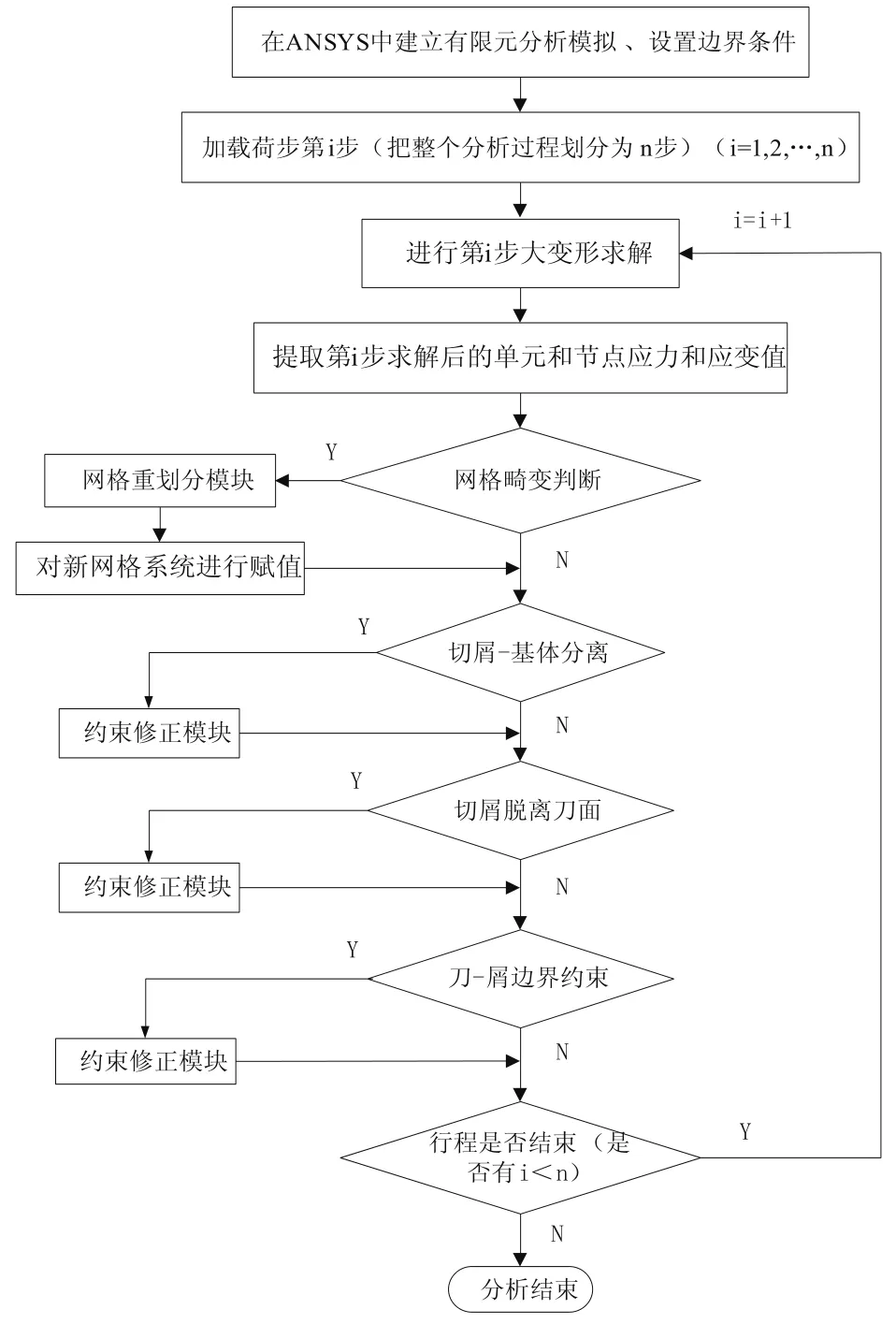

在金属切削模拟过程中,刀具和工件的边界约束条件都在不断地发生变化,如何正确地处理这些边界约束是模拟分析成功的关键所在。ANSYS软件在求解过程中不会对模拟分析过程中这些边界约束条件进行自动分析和处理,如:切屑-基体分离、切屑脱离刀具、切屑-刀具边界约束、网格重划分等,本文针对这些问题的处理,所给出的二次开发的算法流程如图2所示。

2.1 网格畸变及处理

2.1.1 网格畸变判断

2.1.2 新网格系统生成

网格发生畸变后,需要重新生成规则的有限元网格系统,这是保证数值模拟计算顺利进行下去重要的条件。对于新网格系统生成的方法有[3]:网格重新划分和对旧网格系统中畸变单元进行局部调整两种方式。本文使用ANSYS软件中的网格划分功能对发生网格畸变的部位进行网格重划分,然后再整合新划分的网格单元与旧网格系统中未发生畸变的部位。

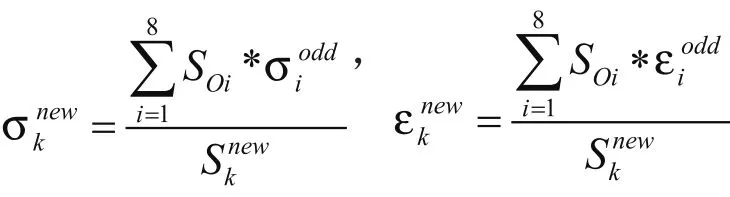

2.1.3 新、旧网格系统之间参数传递

图2 有限元分析二次开发程序流程图

2.2 切屑分离判断

目前,对于金属切削分离准则还没有达成一个统一的标准,目前所用的分离准则主要有几何准则和物理准则两种类型。

本文采用几何-节点等效应力的综合判断准则对切屑分离进行判断。处理流程如下:判断该刀尖前节点的等效应力是否已经开始小于设定的临界应力(临界剪切应力),如果大于临界值,则解除耦合约束;如果小于临界值,则搜索分离线上距刀尖最近的节点,提取刀尖节点坐标值与刀尖前最近的节点坐标值,使用距离公式求出两节点之间的距离:,如果,设定的临界值),则解除刀尖前节点的耦合约束条件,实现切屑分离。

2.3 刀-屑脱离判断

切屑边界节点在前刀面的约束下,只能沿前刀面的切线方向移动,并且距刀尖越近所受的接触压力越大,为防止因接触压力过大而使切屑节点进入到刀具内部,必须对与刀具已经发生干涉的节点坐标进行修正;已分离的切屑节点与前刀面的距离足够小时,必须把该节点修正到前刀面上来,使其受到前刀面的约束。为使分离的切屑节点受刀面约束,采用几何方法对其坐标进行修正,过该节点做刀面垂线,得到垂线与刀面的一个交点,求出交点的坐标并使用该点坐标修正原来的节点坐标。受刀面约束的节点在刀面上运行到一定的高度后,节点脱离前刀面成为自由节点,Lee和Shaffer[4]提出了刀-屑接触长度的滑移线理论,根据滑移线理论建立了一个滑移线切削模型,并给出计算切削模拟过程中切屑脱离前刀面的取值范围为H=(1.25-1.5)h(其中h为切削层厚度)。

3 模拟结果分析

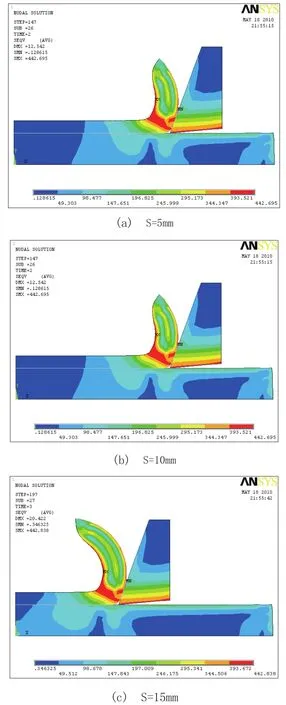

3.1 切削过程中切屑内部变形区域分布

图3给出的是在刀具前角为γ=200、后角为β=50、摩擦系数为f=0.3时模拟得到的不同刀具行程下的等效应力分布图。图3(a)是刀具行程S=5mm时工件和切屑内部应力分布图,最大的应力出现在第一变形区域红色区域中,已经达到:σmax=432MPa。(b)~(c)图分别是刀具行程为S=10mm、S=15mm时的应力分布图,此时的第一变形区域的最大应力在432~443Mpa之间变化,说明已经进入了稳定的切削过程中,这也验证了Von.Mise准则,当材料进入塑性状态后,等效应力保持不变。从图中分析得到,进入到稳定的切削过程中,刀具的后刀面所受的应力最大,磨损也是非常严重的,模拟分析结果与文献[5]所提出的正交切削新模型分析结论比较符合。

图3 不同刀具行程下工件和刀具内部应力分布情况

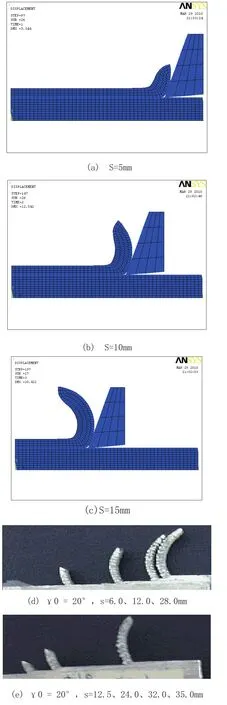

3.2 切屑几何形状

影响切削过程中切屑成形的因素很多,有:工件材料、切削用量、刀具几何参数等。模拟结果如图4所示,图4(c)给出的是在刀具前角为r=20°、后角为β=5°、摩擦系数为f=0.3°时模拟得到的刀具行程s=15mm时的切屑几何形状。

图4 不同刀具行程下切屑形状图

通过对切屑单元网格分析可知,不仅切屑的长度已经明显小于刀具的行程距离(切削层的长度),而且切屑厚度方面则要明显要大于切削厚度,这是由于在金属切削过程中切屑在刀具前刀面的挤压以及两者之间的摩擦力作用下,切屑在厚度方面受到的拉伸作用压力,而在长度方面受到的则是挤压作用压力,在这两种应力的共同作用下,生成如图4(a)、(b)、(c)所示的切屑图形,其中图4(d)、(e)为加工试验所得结果。通过对比,模拟分析结果与试验结果非常吻合。

4 结论

模拟分析得到了切屑成形过程和切削过程中工件、刀具内部应力分布图,将模拟结果与相关的实验结果进行对比分析,模拟分析结果比较符合金属切削理论的中一般结论,验证了模拟分析结果的正确性和二次开发算法模块的可行性,可为实际加工过程中工艺参数的选择和优化提供理论指导和参考依据。

[1] 朱江新.切削-挤压成形过程分析与建模方法研究[D].西安:西安理工大学,2006.

[2] 张士林,任颂赞,严锦山等.简明铝合金手册[M].上海科学技术文献出版社,2006.

[3] 李蓓智,黄昊,王胜利.切削过程仿真及工艺参数优化[J].东华大学学报(自然科学版),2007,33(3):287-289.

[4] Lee E.H.,Shaffer.BW..The theory of plasticity applied to a problem of machining [J].Appl.Phys,1945:277-282.

[5] 吴学松,刘培德.正交切削时刀刃前区应力分析的一个新模型[J].应力力学学报,1985,2(3):1-12.

TG506

A

1009-0134(2010)11(上)-0032-03

10.3969/j.issn.1009-0134.2010.11(上).11

2010-06-09

广西制造系统与先进制造技术重点实验室主任课题(09-007-05S022)

朱江新(1967 -),男,湖北监利人,教授,工学博士,研究方向为切削过程的数值模拟。