面向订单装配的客车生产计划系统建模与设计

孙德厂,史海波,彭 慧

SUN De-chang1,2, SHI Hai-bo1, PENG Hui1

(1.中国科学院 沈阳自动化研究所,沈阳 110016;2.中国科学院 研究生院,北京 100049)

面向订单装配的客车生产计划系统建模与设计

Modeling and designing on ato bus production scheduling system

孙德厂1,2,史海波1,彭 慧1

SUN De-chang1,2, SHI Hai-bo1, PENG Hui1

(1.中国科学院 沈阳自动化研究所,沈阳 110016;2.中国科学院 研究生院,北京 100049)

首先,在分析面向订单装配的生产计划特点的基础上,提出了客车生产计划三层结构模型,工厂层、车间层、工序层。然后,设计系统功能,分析执行流程,并介绍了系统实现的平台。最后,应用案例验证了系统的有效性。

面向订单装配;生产计划;建模

0 引言

对客户而言,无论是单位用车、旅行车、公交车、公路客运车,都是客户的重要资产、营运工具、生产资料。为便于车辆维修、备品备件管理、标识统一,客户对车辆配置做出特定的要求。客车生产按照订单要求进行零部件的加工、采购、及最终装配,即:面向订单装配(Assembly To Order ATO)的模式组织生产[1]。

从供应链角度,ATO是一种利用已有库存零部件配置成客户所需定制化产品的生产方式。对产品进行标准化、模块化设计,形成产品系列。根据市场预测,提前生产或采购零部件,提供各种选装配置。有具体的销售活动驱动最终产品的装配,装配过程多品种、小批量、混流生产,提升了生产的柔性[2]。企业信息系统中,ERP系统对物料需求计划做了良好的处理,生成各种零部件的生产计划或采购计划;而在生产计划领域,由于企业产能、生产批次、调度规则、调度算法等方面的限制,不能满足车间生产计划、生产控制的需求。文献[3]以利润最大化为目标构建了供应链联盟企业生产计划模型,用于控制零部件的存储成本、订货成本和缺货成本。文献[4]介绍了一个根据订单需求、BOM结构生成产品装配计划、零部件生产计划的生产管理系统。文献[5]构建了一个求解最小化生产成本、库存成本、非柔性成本的面向产能柔性的生产计划模型。这些模型用于解决供应链内企业间生产计划或企业内部主生产计划问题,但对实际的执行计划较少涉及。

客车生产属于离散行业,整车装配过程生产周期长,生产过程控制复杂。ATO模式下,如何在订单交货期内合理的安排订单的投产计划、车辆上线顺序、阶段生产计划、车间详细作业计划以拉动物料的运输、车间之间的生产协调,进而安排不同车间生产设备、班组班次、组织生产是目前客车装配环节急需优化的问题。面对复杂的客车制造过程,同时兼顾能力平衡、生产过程均衡,不同作业环境约束条件不同,生产计划系统宜采用分层设计的思路[6],分别实现工厂层、车间层、工序层生产计划。

1 客车生产计划系统建模

1.1 工厂层—订单上线计划

在面向订单装配的业务模式下,销售订单是企业组织生产活动的源头,订单流程为:与客户商务沟通之后创建意向订单、经审核后转为确定订单、驱动物料需求计划、生产装配、车辆入库、订单发运、订单结算。订单生命周期流程如图1所示:

图1 订单周期模型

在生产装配环节,如何根据确定销售订单的车型、数量、优先级、交货期,在企业生产能力、生产现状、投产规则等约束下,以满足客户交货期为目标,制定订单上线计划,决定投产生产线、投产顺序、投产时间。订单上线计划是产前准备的依据,具有极其重要的意义。

客车整车生产能力影响因素有整车装配厂个数、生产线的数量、生产线产能、生产线生产车型、生产节拍等。

生产现状包括每个装配厂、生产线已经安排的生产计划、现有生产车辆的生产进度、生产线、设备的运行状态、是否有库存车辆、是否有客户撤单在生产车辆等。

投产规则包括生产线生产车型优先级、同一车型的连续性、订单的优先级、交货期、插单规则等。

1.2 车间层—阶段生产计划

客车装配主要分为底盘、车身两部分,两者在承装的开始工序吊装点焊接在一起成为整车。底盘生产主要包括车架半成品件制作、车架焊接、底盘装配三个阶段;车身生产主要有车身半成品制作、车身焊装、车身涂装、整车承装、品质检验五个阶段[6]。客车装配阶段模型如图2所示。

图2 客车装配阶段模型

为便于厂级调度、车间执行、生产过程协调。在订单上线计划的基础上,参考生产阶段周期生成车辆生产阶段计划。底盘的生产计划参照整车车身的生产计划。

1.3 工序层—详细作业计划

在各生产车间内部,组织方式、生产环境差别比较大。如:半成品件制作采用机群加工模式,属于加工车间;车架生产、底盘装配、车身焊装、整车承装采用流水线作业;涂装车间属于柔性流水线车间;品质检验为开放车间[8]。需要针对不同的生产环境使用不同算法,其中以涂装车间工艺最为复杂,以此为例进行分析、建模。

涂装车间生产布局采用“行车道+工位”的柔性生产模式,又叫“抽屉式”生产,此柔性生产模式与流水线相比转运次数多、工作效率低[9],属于劳动密集型,自动化程度低,生产过程控制困难,再加上焊装下线与承装吊装约束,造成生产计划制定比较困难,比较粗的生产计划对车间生产指导意义不大。涂装车间计划环境、约束规则分析如下:

1)工序:从焊装完工,白车身进入涂装车间,到涂装完工,期间要经过表面处理、底漆、原子灰、密封发泡、中途、缩孔修补、面漆、彩条、清漆、涂装收尾10道工艺,每道工艺分2~5个工序,平均参与排产的工序多达30道[10]。

2)额定工时:工序间额定工时不同,为使生产均衡,不同工序配备不同数量的班组,使工序间生产节拍一致;

3)工作中心:不同工序工作中心的性质不同,如前处理工序处理车辆的能力与配备的班组个数相关,一个班组同时只能处理一个车辆;底漆喷涂、底漆烘烤与配备的喷房、烘房的数量相关,一个喷房、烘房同时只能处理一个车辆。涂装车间作业模式为柔性流水线,如图3所示:

图3 涂装车间生产模型

4)约束条件:焊装车间车辆交付、承装车间吊装车辆需求、车辆的优先级、工位用途等。

1.4 生产计划三层结构模型

综上所述,基于客车生产过程控制需求,建立生产计划系统层次结构模型如图4所示。在整个模型中,根据确定订单的车型、数量、交付日期运行生产计划。首先,生产计划制定订单上线计划、车辆投产序列;其次为使各车间、生产阶段之间生产进度相匹配,生成各生产阶段计划;为便于车间内部生产进度控制、人员、设备安排,在生产阶段计划的框架下对车间制定详细作业计划。

图4 生产计划层次结构模型

2 系统设计与实现

2.1 系统功能设计

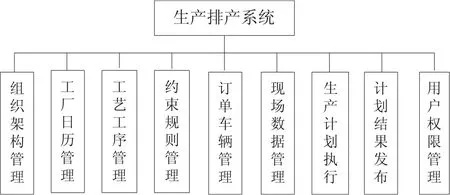

生产计划系统包括组织架构管理、工厂日历管理、工艺工序管理、约束规则管理、订单管理、现场数据管理、生产计划执行、计划发布、权限管理,如图5所示:

图5 生产排产系统功能结构

组织架构管理:包括工厂定义、车间定义、生产线定义、工位定义、班组定义,及其之间的分配、隶属关系。

工厂日历管理:包括工厂作息时间管理、车间作息时间管理、班组作息时间管理、加班时间管理。

工艺工序管理:工艺阶段管理、工序管理、工序工时管理、工序工作中心管理。

约束规则管理:订单上线计划约束规则、阶段生产计划约束规则、详细作业计划约束规则。

订单车辆管理:订单数据获取、订单数据校验,包括整车信息、车身信息、底盘信息。

现场数据管理:现场数据获取、现场数据校验。

生产计划执行:订单上线计划生产、订单上线计划校验、确认;车身阶段生产计划运行、底盘阶段生产计划运行、阶段生产计划校验、确认;底盘详细作业计划、焊装、涂装、承装、质检详细作业计划,详细作业计划校验、确认。

生产计划发布:工厂上线计划查询、车间投产计划查询、生产线计划查询、班组作业计划查询。

用户权限管理:角色管理、用户管理。

2.2 生产计划流程

系统业务流程可分为三个部分,静态数据管理、计划执行、结果发布。静态数据主要包括组织结构管理、工厂日历维护、工艺工序管理、约束规则管理,这些参数体现了产能、约束规则,决定了排产算法、排产目标;计划执行包括订单管理、现场数据管理、生产计划执行,这些均是动态数据,是系统运算的对象。生产计划发布以工厂、车间、生产线、班组等组织架构或工艺工序结构发布,使整个生产过程有序、相互协调。生产计划执行流程如图6所示:

图6 生产计划执行流程

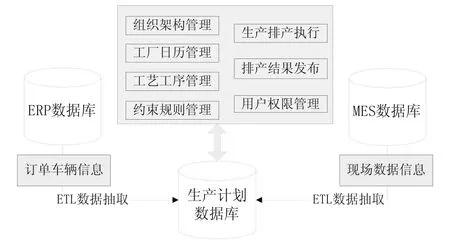

2.3 系统实现

系统实现基于Microsoft .NET Framework3.0,采用Visual studio 2008集成开发环境。模式为B/S、C/S混合架构,C/S架构有很强的数据交互能力、业务流程控制、算法实现能力,缺点是客户端维护工作量大,不能支持异地处理;而B/S架构有丰富的数据表现、查询能力,且无需客户端维护,但业务处理能力欠缺,尤其是复杂的算法实现。故C/S模式主要用于数据维护、算法实现,B/S用于结果发布与查询。真正体现了“分布应用,集中处理”。系统采用面向对象的编程方法,便于系统的升级与维护,具有较强的扩展性、移植性。

数据管理采用SQL Server 2005数据库,组织架构、工厂日历、工艺工序、约束规则、基础数据在生产计划系统中通过数据维护保存在数据库中。订单车辆信息、现场数据信息分别来源于ERP、MES系统,使用iWay Software DataMigrator工具从数据库直接进行数据抽取、转换并载入(Extract, Transform, Load - ETL)到生产计划系统的数据库中,每天定时运行,也可以手动触发执行。方便、快捷的实现了企业数据集成。数据集成关系如图7所示:

图7 数据集成关系

3 系统实施

图8 涂装详细作业计划结果示例

本系统在某客车企业的生产计划项目中进行实施,涉及到计划处、生产处等生产管理部门,部署在2个焊装车间、2个涂装车间、2个总装车间、1个质检车间。对企业的生产能力详细分析、约束规则准确识别。通过系统的运行,订单上线计划、车辆上线顺序提升了生产的协调性和均衡性,阶段生产计划使生产进度控制有章可循,详细作业计划增强了车间控制、提升了生产执行效率。图8为涂装车间详细作业计划示例。

4 结论

面对复杂的生产过程计划问题,本文提出分层的结构模型,在不同的层级生产能力、约束规则、计划环境不同,导致采取的算法差别较大。同时,不同层级之间、同一层级不同模块之间相互约束,从而更为确切的反应了实际生产过程之间的相互制约、相互协调,采用分层的解决方法降低了问题的复杂程度,便于系统实现与实施。区别于传统生产计划系统的方面是,本系统从MES系统集成生产现场信息,生产计划在生产现状基础之上,计划结果更具有可执行性。在系统运行过程中,发现生产执行与生产计划会存在偏差,如果采用频繁运行生产计划的方法,将不利于生产计划的稳定性。如何使用生产控制系统对生产执行进行纠偏,如何以事件驱动方式修订生产计划,从而实现动态调度是本系统进一步研究的内容。

[1] 陈学文.面向订单装配汽车制造企业网络订单管理系统[J].电脑知识与技术(学术交流),2009,18:1532-1535.

[2] 鲁玉军,钟文明,祁国宁.按订单装配型定制产品配置设计过程研究[J].机电工程,2008,25(5):24-28.

[3] 王志强,余玉刚,刘晓伟.协调战略和运作计划的ATO型供应链设计集成模型[J].系统管理学报,2007,16(2):144-149.

[4] 李智.面向订单装配的生产管理系统研究[J].中国制造业信息化,2005,34(9):88-92.

[5] 肖佩,贾国丽,辜志强.面向产能柔性的综合生产计划模型研究[J].机械工程与自动化,2007,6(3):79-82.

[6] 刘民,吴澄.制造过程智能优化调度算法及其应用[M].北京:国防工业出版社,2008.296-304.

[7] 文峰,刘培亮.加强客车生产过程质量控制[J].客车技术与研究,2009,4:59-61.

[8] Michael Pinedo. Scheduling:Theory,Algorithms,and System[M].Beijing:Tsinghua University Press 2005:13-18.

[9] 严伯昌.客车车身的涂装工艺[J].电镀与涂饰,2008,27(2):5 2-54.

[10]崔绍俊.客车涂装的发展趋势[J].现代涂料与涂装,2008,11(1):27、36.

TP315

A

1009-0134(2010)11(上)-0009-04

10.3969/j.issn.1009-0134.2010.11(上).03

2010-03-10

国家自然科学基金青年基金(60904047);辽宁省科技项目(2006219008)

孙德厂(1976 -),男,河南兰考人,博士研究生,主要从事生产计划与控制研究。