某汽车悬架耐久性实验载荷谱的采集

陈 敏

CHEN Min

(上海汇众汽车制造有限公司 产品工程部,上海 200122)

某汽车悬架耐久性实验载荷谱的采集

The collection of the automotive suspension’s load spectrum in the durability test

陈 敏

CHEN Min

(上海汇众汽车制造有限公司 产品工程部,上海 200122)

为了研究某汽车悬架系统耐久性快速评价技术,需要对悬架进行实车道路载荷谱的采集。文中主要介绍了载荷谱采集前的方案确定、传感器标定,以及采集过程中实验道路与工况选择、仪器设备安装连接等。本文的工作,可为其他新开发的汽车零部件的载荷谱测定提供系统的技术参考,为提高我国汽车的研发水平和竞争能力提供技术支持。

汽车悬架;载荷谱;应变片;传感器

0 引言

长期以来,我国汽车业的整车和零部件的设计开发和耐久性评价技术相对滞后,研究积累比较薄弱,只注重车型开发,忽视了基础数据的积累,特别是载荷谱的积累。而载荷谱是汽车先进开发和耐久性评价的核心基础,它可为汽车耐久性实验和评价提供依据。毋庸置疑,这制约了整车开发的水平。本文将以汽车悬架为对象,探讨载荷谱采集的一些关键技术。

汽车悬架是汽车上影响汽车安全性、平顺性、操稳性、耐久性和可靠性的关键部件,悬架的主要功用就是传递来自车轮的力并承受车身的质量。为了研究某汽车悬架的耐久性快速评价技术,需要知道进行室内道路模拟试验时准确的零部件工作载荷,即对应的耐久性实验载荷谱。通常,该耐久性实验载荷谱由实车道路试验的载荷谱数据(在实际运用地区的公路以及试验场测得)进行评估和外延得到[1]。近些年发展了六分力测量轮技术,可以比较准确的记录下行驶过程中车轮上的六个分力,这样对整车进行道路模拟时可以获得更精确的当量关系。但是要研究具体零件(如悬架杆系结构)上的受力时,需要对这些分力进行转换,仍然会产生数据偏差,且不方便。所以,具体零件的载荷采集仍不可缺少。下面介绍某汽车悬架载荷谱采集的全过程。

1 悬架系统载荷谱采集方案的确定

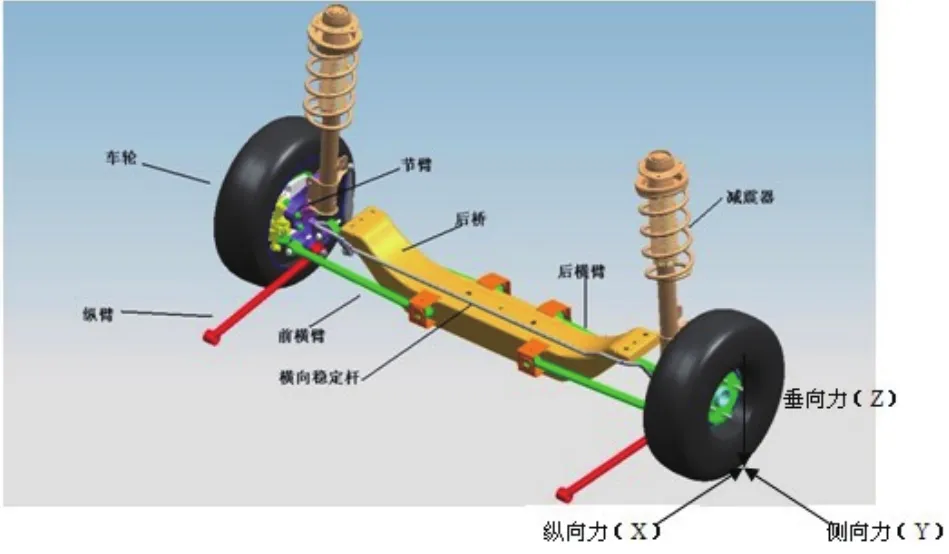

本文的研究对象为某汽车的后悬架,其结构形式为滑柱(杆)连杆(摆臂)式,也称为麦弗逊式,它由前后横臂、纵臂、螺旋弹簧及减振器组成,如图1所示。该悬架结构虽然比较简单,但受力情况比较复杂。本试验主要测量参量是悬架杆系的应变响应、汽车行驶过程中车身相对车轮的位移和轮心加速度。

图1 悬架结构示意图

1.1 载荷受力形式分析

车辆在行驶中,车轮受到来自地面纵向(X)、侧向(Y)和垂向(Z)三个方向的力(如图2所示)。

图2 左后悬架受力示意图

观察图2所示悬架结构,车轮三个方向的力传递到悬架上,对各杆件分别产生拉压、弯曲和扭转的作用,得到悬架上主要零件的受力情况如表 1所示。

表1 悬架左后轮各杆件受力分析

由于前后横臂和纵臂与车轮车身以及横向稳定杆和车身连接处等都是通过衬套的柔性连接,当承受载荷时,衬套的变形可以抵消部分零件的应变。因此,部分载荷的作用在测取时可以忽略,如垂向力对前后横臂的弯曲和侧向力对横向稳定杆产生的拉压应变。

1.2 传感器类型选择

悬架杆系的应变响应由应变传感器测取;为了考察在汽车行驶过程中车身相对车轮的位移,即减振器的位移,选择拉线式位移传感器进行测量;汽车行驶过程中侧向、纵向和垂向三个方向加速度变化情况由压电式三向加速度传感器测量。

1.3 传感器布置

应变传感器的布置涉及到两个问题:测点位置和测量方向的确定。根据工程经验,应变测点位置,总是选定在结构动应力最敏感的地方,特别是应力集中点。可根据结构受力分析选择测点,并利用结构对称性,以最少的测点达到最佳的测量效果;应变测量方向,应沿主应力方向,若主应力方向未知,应采用应变花测量。

为了防止台架试验中迭代驱动信号时出现多轴耦合的现象,在应变测量时可以忽略对测量部位应变贡献不大的力的作用,具体要在粘贴应变片时通过布片方式来排除。根据试验经验,分别选取横臂和纵臂拉压应变信号与立柱拉压信号作为侧向、纵向和垂向载荷的迭代目标信号,同时测取横臂和纵臂弯曲和扭转信号及横向稳定杆的扭转、弹簧扭转信号、立柱的侧向弯曲等信号作为监测信号。

为了减少通道数,由于前后横臂受力情况基本一样,只选择前横臂中间部分测扭转,后横臂车轮端和车身端测弯曲进行对比和中间端测拉压,纵臂中间测拉压,一端测弯一端测扭。

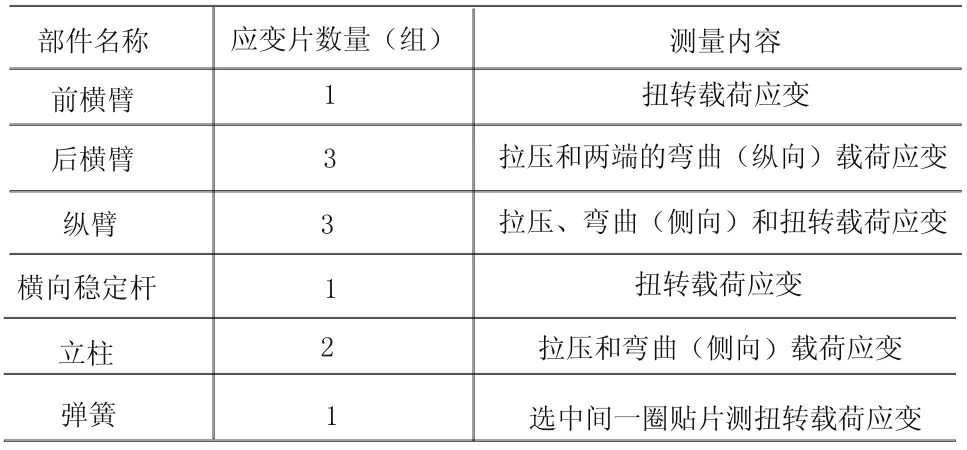

综合以上分析,总共需要贴11组应变片。悬架测点方案如表2所示。

表2 悬架测点方案

位移传感器和三向加速度压电传感器,布置比较简单,主要是分别固定在后减振器上和轮心处即可。

2 传感器制作

确定好应变测点之后,接下来就要在各测点粘贴应变片。应变片的粘贴是一项极具细心及经验的工作,整个过程包括了设计布片方案、选片、打磨、画线、清洗、粘贴、固化、检查、固定导线、对贴片构件进行测试等步骤[2]。贴片后的零件如图3所示。

图3 贴片后的悬架零件

3 传感器标定

悬架系统受力比较复杂,为了得到采集到的应变信号和悬架部件实际载荷的关系,在道路测试前需要对各测试部件进行标定,得到载荷-应变标定曲线。

本试验的目的是得到快速耐久性试验加载谱,而台架上迭代时主要使用横纵臂拉压应变信号和减振器立柱上的拉压信号,弹簧是实际使用中最容易发生断裂的部件,其剪切应变信号可以作为评价悬架系统寿命的依据,因此,这里主要给出以上四种信号的标定曲线。如图4-图7所示。

图4为悬架后横臂承受拉压载荷时载荷-应变标定曲线,经拟合,标定系数为-0.0322KN/με。

图4 后横臂拉压载荷标定曲线

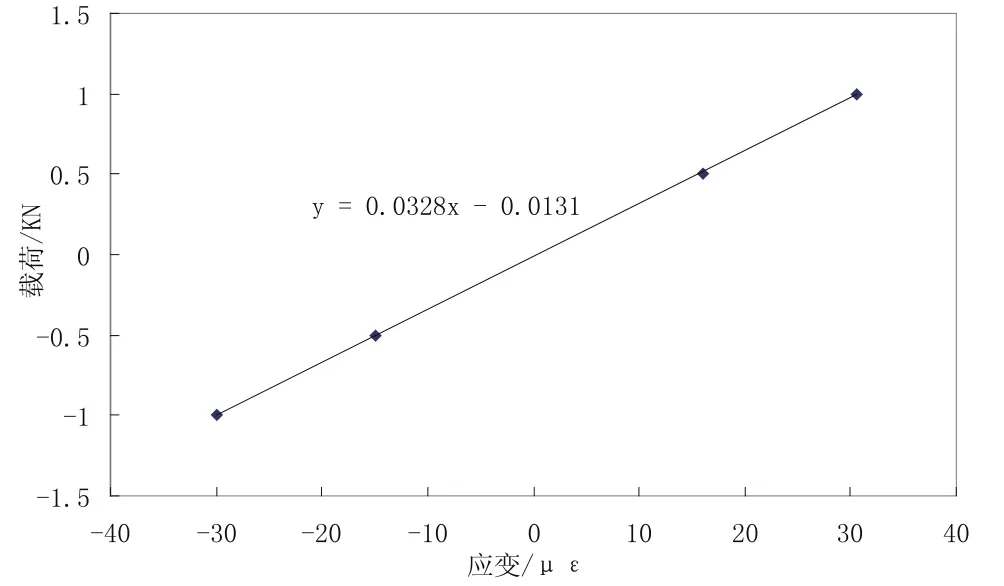

图5为悬架纵臂承受拉压载荷时载荷-应变标定曲线,经拟合,标定系数为0.0328KN/με。

图5 纵臂拉压载荷标定曲线

图6、图7为悬架减振器承受拉压载荷时立柱及弹簧载荷-应变标定曲线,经拟合,立柱标定系数为0.0418KN/µε,弹簧标定系数为0.0009KN/µε。

图6 立柱拉压载荷标定曲线

图7 弹簧拉压载荷标定曲线

4 悬架载荷谱采集

4.1 试验道路和试验工况

道路试验选择430m强化的比利时路;按装载情况和车速共采集10个工况,如表3所示。

表3 路试工况

4.2 试验设备安装与连接

试验车一辆,Imc公司CRONOS-PL2-DIO-ET多通道数据采集仪2台,装有Imc数据采集软件的笔记本电脑一台,路由器一个,蓄电池两组,拉线式位移传感器一个,压电式三向加速度传感器一个,120Ω(3×5)电阻应变片若干,T型应变片若干组。

实车道路测试需要将贴有应变片的悬架系统连同数据采集设备一起装到试验车,并安装位移传感器及三向加速度传感器。贴片后悬架系统安装如图8所示,位移传感器和加速度传感器安装如图9和图10 所示。

图8 悬架系统安装

图9 位移传感器安装

图10 加速度传感器安装

测试系统连接情况如图11所示。

载荷测试系统安装至试验车后,需要对数据采集软件进行设置和调试。其中采样频率为500HZ,为了防止其他信号干扰,采集时对信号进行80HZ低通滤波。为了得到试验车自身静载荷产生的应变,首先将试验车后轮顶起让悬架保持自由状态,对测试系统进行桥路平衡调零,然后将后轮放下采集到静载数据,作为以后寿命计算的参考。最后,按照事先制订的试验工况进行道路测试,并将采集到的数据保存。

图11 测试系统连接示意图

5 结论

1)本文根据某汽车悬架系统的结构特点和受力分析情况,确定了载荷谱采集方案,并给出了贴片后主要部件的载荷-应变标定曲线,最后介绍了实车测试的试验工况及仪器安装连接情况。通过对本次现场实地测试所得载荷数据进行评估和外延,可制定出供耐久性试验用的试验加载谱。2)本文所介绍的载荷谱采集方法与思路可应用于大规模汽车道路载荷谱采集,对于研究汽车耐久性快速评价技术具有重要意义。

[1] 郦明,等.汽车结构抗疲劳设计[M].合肥:中国科学技术大学出版社,1995.

[2] 汽车工程手册编辑委员会.汽车工程手册-试验篇[M].北京:人民交通出版社,2000.

[3] 蔡志健.车辆耐久性试验等效载荷谱的研究[D].上海:同济大学,2007.

[4] 周铉.汽车试验学[M].上海:同济大学出版社,2002.

[5] 康强,左曙光,周炜.汽车用户道路行驶载荷谱测量机推断方法研究[J].汽车技术,2009,(10):55-58.

[6] 王霄锋,管迪华,何泽民.汽车零部件室内耐久性试验方法研究[J].汽车工程,1992,(4):224-231.

TP391

B

1009-0134(2010)11(上)-0027-04

10.3969/j.issn.1009-0134.2010.11(上).09

2010-04-23

国家自然科学基金(50875173);上海市教育委员会科研创新重点项目(09ZZ157);上海市重点学科建设项目资助(J50503)

陈敏 (1969 -),男,上海人,工程师,本科,主要从事乘用车底盘悬架产品开发等工作。