配送中心AGV配置方案仿真研究*

严武元

(广东技术师范学院管理学院 广州 510665)

0 引 言

配送中心是现代物流链中的关键枢纽,其作业系统复杂[1].为避免在配送中心作业中浪费人力、物力和时间,系统仿真方法是有效的手段.系统仿真能让人们直接观察系统模型动态运行的效果,并可多次修改参数,形成不同的资源配置方案,通过对不同方案的仿真结果的评价,可实现系统优化.本文针对某配送中心,研究了基于Auto-Mod平台的配送中心仿真建模技术并在其AGV配置方案的优选方面进行了应用.

1 配送中心仿真建模基本内容

配送中心作业系统属于典型的随机型离散事件系统.离散事件系统仿真的一般步骤包括系统建模、确定仿真算法、建立仿真模型、设计仿真程序、运行仿真程序、输出仿真结果并进行分析[2].

2 基于AUTOMOD的配送中心仿真模型的建立

本研究采用美国Brooks automation公司研究开发的AUTOMOD作为仿真平台.AUTOMOD目前是市面上比较成熟的3维物流仿真软件.主要包括 AutoMod,Autostat和 Autoview三大模块[3].

2.1 仿真原型及目标

仿真针对某大型配送中心,该中心拥有A,B 2个大库,A库面积为1 200 m2,有24个通道,每个通道有2列5层货架;B库面积为800 m2,有16个通道,每个通道也是2列5层货架.A,B库每层货架高1.5 m,宽1 m,巷道间距约4 m.该配送中心共有叉车12台,其中高叉5台,普叉7台.该配送中心仓库采用的是传统式通道仓储模式.

本次仿真的目标是:通过模拟现有配送中心的运营,找出AGV的最佳配置方案.

2.2 AS/RS仿真建模

自动化立体仓库又称为自动存储/自动检索系统(automated storage/retrieval system,AS/RS),是用高层货架储存货物,以巷道堆垛起重机存取货物,并通过周围的装卸搬运设备,自动进行出入库存取作业的仓库[4].本研究按作业性质的不同,配送中心从总体上可以分成几大功能区域:接货区、理货区、储存分拣区、自动分类区、包装区以及发货区等.其中储存分拣区也可称作配送流中心的主生产区,其余为辅助生产区[5-6].具体如图1所示.

图1 AS/RS系统的系统仿真模型立体图

2.3 AGV运输系统的仿真建模

AGV实体模型可通过模型库调用,AGV运输系统模型主要建立2类模型:线路模型、调度模型[7].

2.3.1 线路模型 通过设定路线的通行建立线路模型.

1)各类线路的仿真实现 采用单向路线方法,在装卸作业站点附近才用双向路线方法.AGV在规定的路线上只能按规定的方向行走.

2)线路共享问题 每段线路只能同时容纳一辆AGV,AGV的工作在上位系统监控下进行,AGV要随时向系统汇报自己的工作状态,以确定下一步将要行走的路线.

3)局部限速 在路线转弯处,要设定线路上AGV的限速值和减速控制点来实现.

人大预算审查监督实现由程序性向实质性转变。在推进预算审查监督改革前,市人大及其常委会对市级预算和部门预算的审查监督大多是程序性的,审查意见往往只涉及面上的、笼统的,难以落实到位。随着改革的推进,部门预算审查监督工作不断深化细化,人大代表和社会公众的意见建议在预算编制、执行中得到了较好落实,预算编制与工作谋划的科学化民主化程度有了较大提高,人大预算决算审查监督工作逐步实现了由程序性向实质性转变。

4)路口交通管制 在线路的交汇点,通过设置“红绿灯”对象来控制车辆遵循“先到先行”的原则.

2.3.2 AGV调度模型 通过AUTOMOD提供的接口,用户编程来建立调度模型.

l)调度机制:调度机制根据任务指令的产生发送、接收管理和执行的主体不同设为集中调度、请求服务和自主处理3种.

2)AGV的任务管理及车辆调度 当需执行的命令过多没有空闲的AGV时,上位控制器应将这些命令暂时储存起来,然后按一定顺序逐步完成,等级高的命令将会优先执行.上位控制器根据所需要执行的任务和当前AGV所处的位置优化车辆分配和调度[8].

3)AGV的交通管理 每台AGV的工作均在上位系统监视下进行,AGV随时向系统汇报自己的工作状态,等待系统给出下一步将要行走的线路指令[9].若该线路己被占用,则AGV不能通行,必须等到系统许可后才可通行.

2.4 自动分拣系统仿真建模

根据该配送中心的情况,为了保证分拣的正确性,同时减少分拣时对搬运货物的损害,在此采用基于 ASS(automated sorting system)的PAS(piece assorting system)滑块式自动分拣系统[10],并对该系统进行改进,在其前端引入自动拆零包装设备,使之同时实现拆零包装和分拣功能.

与此同时,为提高备货效率,减少出错率,缩短货物在库内转运时间,在PAS分拣系统后端设置拣货系统(digital picking system,DPS),由叉车负责货物从PAS分拣口到DPS货架的运输.

3 模型的检验

系统仿真成功的关键在于输入数据的模型的准确性,订单是配送中心的仿真输入数据.在建模型之前,根据收集到的实际系统的数据,经过分析这些数据,初步确定订单的输入分布为指数分布.为验证该分布模型,根据前述的建模方法,建立该配送中心配送系统的仿真模型,如图2所示.

图2 某配送中心系统仿真模型运行图

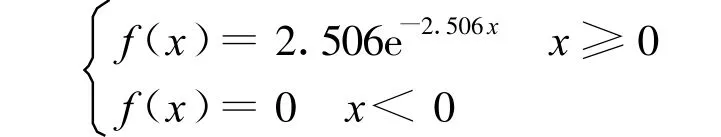

运行该模型一定时间并统计其输入数据,得到订单到达时间间隔的数值与出现次数统计表.进一步处理,得到仿真中订单到达间隔时间的概率密度函数为

将样本直方图与 f(x)=2.506e-2.056x拟合在一起如图3所示,由图可以看出所估计的指数分布与观测样本比较吻合,可以利用该指数分布函数进行仿真.

图3 输入数据检验结果

4 AGV配置方案仿真及结果分析

4.1 仿真运行参数

本次仿真,重点研究讨论该配送中心的两个核心子系统:AS/RS系统和AGV搬运系统.AS/RS系统配置如表1所列.

表1 AS/RS系统配置

设定仿真时间为16 h(57 600 s),考虑到系统开始运行时段,仿真系统初始化运行2 h(7 200 s),也就是仿真系统共运行18 h,2 h后开始统计各项数据.对不同设备配置的方案,每个方案运行5次,统计数据取平均值.

4.2 仿真结果分析

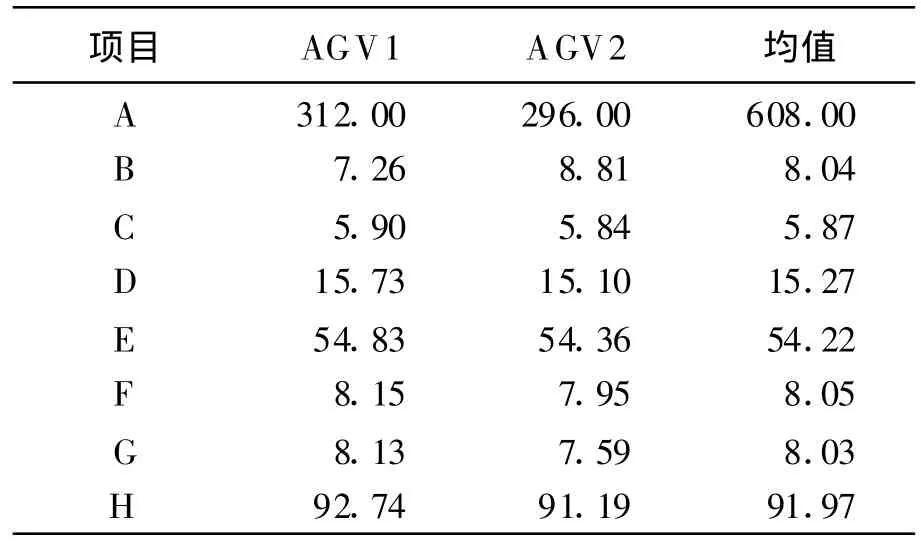

AS/RS的仿真结果如表 2所列.3种不同AGV配置方案的仿真结果如表3~5所列.其中统计项目含义如下:A,执行任务次数;B,空闲率(%);C,充电时间(%);D,空行时间(%);E,负载行走时间(%);F,装载时间(%);G,卸载时间(%);H,总负荷率(%).

由表 2可知,堆垛机的平均利用率为71.84%,穿梭车的利用率为69.18%,符合实际需要,同时留有一定的裕量.表3~5经过相关计算,得到AGV平均利用率和任务平均响应时间,如表6所列.对比分析表2与表6,可确定最佳AGV数量.

表2 AS/RS的仿真结果

表3 方案1仿真结果

表4 方案2仿真结果

表5 方案3仿真结果

表6 AGV平均利用率和任务平均响应时间

从仿真数据可以看出,采用2台AGV时,在正常情况下能满足作业要求(13.88 min<19 min),但一旦出现工作高峰(19.63 min>19 min),就无法满足要求.此外,仅采用2台AGV时,利用率超过了90%,可能会成为系统的瓶颈,影响下游工作.采用4台AGV时,其作业能力远大于实际需求,考虑到AGV价格的高昂,不适宜采纳此方案.采用3台AGV时,最大响应时间仅为13.24 min,完全能满足系统工作需求,考虑到整个系统能力均衡,最终确定配置3台AGV是比较理想的方案.

5 结 束 语

本文研究了基于AUTOMOD平台的配送中心仿真建模,建立了基于AUTOMOD平台的某配送中心仿真模型.重点研究了配送中心核心子系统,包括典型的AS/RS仓储系统,AGV搬运系统,DPS智能分拣系统和基于ASS的PAS自动分类系统等,并对输入模型进行了检验,验证模型设计的正确性和可行性.对该配送中心的3种不同的AGV配置方案进行了仿真,通过对仿真结果的分析,得到了最优的AGV配置方案.这表明了应用仿真技术解决配送中心的资源配置问题是可行的,可为决策提供支持.

在仿真系统在研究建立时,仅考虑理想化模型,没有考虑人员的生理承受力,在旺季到来时可能会出现人手不足情况;另外,本研究仅从效率方面进行研究,未进行经济方面分析,这方面还有待深一步研究.

[1]李 暄,洪怡恬,郑 慧,等.Flexsim系统仿真软件在配送中心分拣系统设计中的应用[J].物流工程与管理,2009,31(1):37-39.

[2] 张晓萍,石 伟,刘玉坤.物流系统仿真[M].北京:清华大学出版社,2008.

[3]Jerry Banks.Getting Started with AutoMod[M].USA:Brooks Automation,Inc.2004.

[4]Lesh N,M arks J,Mcmahon A.Exhaustive approaches to 2D rectangular perfect packings[J].Information Processing Letters,2004,90(1):7-14.

[5]耿丽梅,陈国华.物流配送中心工作流程的建模与仿真[J].物流技术,2008,27(4):107-111.

[6]孙秋菊,张启乾.配送中心拣选策略仿真研究[J].物流技术,2008,27(10):85-88.

[7]马东彦.配送中心车辆调度模型及遗传算法设计[J].物流科技.2008,27(5):79-82.

[8]赵志彦,詹原瑞,李 波.配送中心存储布局的一种动态调度方法[J].计算机应用,2008,28(2):484-487.

[9]鲁 立,李 浩.社会最小等待时间下的立体车库存取优化算法[J].武汉理工大学学报:信息与管理工程版,2009,31(5):766-769.

[10]Jane C C,Laih Y W.A clustering algorithm for item assignment in a synchronized zone order picking system[J].European Journal of Operational Research,2005,166(2):489-496.