试论桩基静载现场检测试验问题分析

常志松

(广州铁诚工程质量检测有限公司,广东 广州 510600)

试论桩基静载现场检测试验问题分析

常志松

(广州铁诚工程质量检测有限公司,广东 广州 510600)

笔者以桩基静载现场检测试验的工作经验,分析了静载试验对桩基理论原理,并对基静载现场检测试验的几方面的问题进行了分析。

桩基静载;现场检测试验;问题分析

桩基静载现场检测试验是一项方法上成立、理论上无可争议的桩基检测技术。在确定单桩极限承载力方面,也是最为准确、可靠的检验方法,判定某种动载检验方法是否成熟,均以静载试验成果的对比误差大小为依据。

1 理论原理

基桩(复合地基)竖向抗压静载荷试验的目的是采用接近于竖向抗压桩的实际工作条件的试验方法,确定基桩极限承载力,作为设计依据或对工程桩的承载力进行抽样检验和评价。检测所用的加载反力装置有三种类型,我们采用压重平台反力装置,压重物为钢筋混凝土块,压重值为预估极限承载力的1.2倍。压重在试验前一次性加上,并均匀稳固放置于平台上。油压千斤顶逐级加载,加载值通过荷载传感器显示,位移传感器显示桩的沉降量。通过观察桩沉降量随荷载、时间的变化,做Q-S曲线及S-lgt曲线,分析曲线变化,得出基桩极限承载力。

2 压重平台对试验的影响

压重平台由主梁及副梁组成,主梁及副梁为不同型号的工字钢。千斤顶与主梁接触,千斤顶上的力与压重平台相互作用形成反力施加于基桩。由于作用于桩或复合地基上的加载点为千斤顶与主梁的接触面,所以主梁工字钢的厚薄、数量多少、长短很重要。如果主梁工字钢太薄,在加载后期承受不了千斤顶向上的顶力,容易产生变形、扭曲、弯曲;如果主梁工字钢数量少,将不能承受压重平台的重量,产生向下的变形,同时在加载后期也会扭曲变形,影响平台的平衡及安全;如果压重平台太小,堆载高度太高,不安全也不便于操作,而且需选用大型号的工字钢,不经济也不便于搬运。

3 试坑开挖的大小

由于沉降观测点为桩承台设计标高,所以需开挖试坑以安放加荷板、千斤顶及荷载传感器和位移传感器。试坑的大小以利于安放试验设备、仪表,便于试验人员进出观测试验数据为宜,不能太大。由于压重平台的重量一次性加上,如果试坑太大,主梁及副梁与四周地基接触面太小,重量集中在试坑周围的地基上,加上表面地基多为松散的耕植土,容易造成试坑坍塌,不利于检测也危及人身安全。

4 加载分级

以灌注桩为例,灌注桩的静载荷试验每级加载量为预估极限荷载值的1/10~1/15,第一级可按2倍分级荷载加荷。

如果极限承载力为700 kN,按照均匀加载的原则,每级按1/10加载,则每级加载量应为:700×1/10=70 kN,第一级为140 kN,以后每级为70 kN,总加载次数为9次。

如果每级按1/15加载,第一级可定为80 kN,以后每级为40 kN,总加载次数为14次。这样根据标准可以知道:灌注桩的加载次数应为9~14次,而不应考虑为加载次数是10~15次。

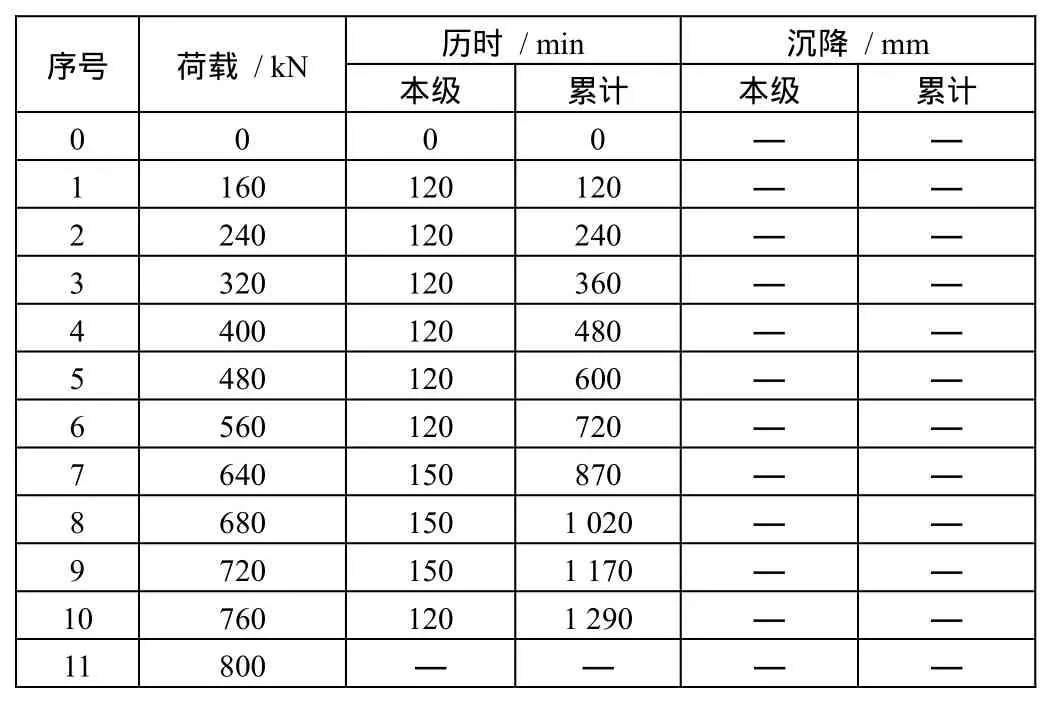

在某工程中,由低应变检测发现该工程的234 #桩的桩长只有18 m或是在18 m处断裂,没有达到持力层,对该桩的极限承载力有怀疑,因此设计单位要求增加静载荷测试,以确定其极限承载力。考虑到该桩仍将做为工程桩,为避免将桩压至破坏状态,因此要求将后期每级的加载量改为正常桩加载值的一半。该工程基桩承载力设计值为800 kN,检测过程的加载分级及检测数据见表1。

表1 检测过程加载分级及检测数据表

从表1中我们可以知道,第10级加载量为40 kN,为前8级的1/2,为设计极限承载力的1/20。此桩加载的缺陷有以下几点:①超出标准要求的1/10~1/15的范围,不符合标准要求;②因为在检测结果出来以前,我们不可能知道每根桩的极限承载力,以234 #桩为例,如果该桩的沉降在第8级680 kN这一级发生突变,而不是在第10级760 kN发生突变,那么减轻对桩的破坏程度的意图就没有达到;③加载值太小时,沉降量变化小,不足以判断桩的极限承载力;④观察沉降达到稳定的时间长达2 h,对桩的破坏程度大。如果加载值大,沉降变化明显,应及时结束检测,减轻对桩的破坏。

通过以上讨论,比较好的方案应该是:均匀加载,将每级加载值确定为设计极限承载力的1/15。

5 极限承载力的确定

根据标准可知,复合地基检测确定极限承载力的方法有2种,灌注桩有3种,但操作起来有一定难度。上述教学楼的桩基础为沉管灌注桩,桩径为400 mm,单桩承载力设计值为800 kN,共检测基桩5根,该工程139 #桩的Q-S曲线,属于陡降型Q-S曲线,极限承载力容易判断。

取 Q-S曲线发生明显陡降的起点为极限承载力,故该桩的极限承载力为720 kN。某工程的地基处理为粉喷桩复合地基,设计桩径为500 mm,承载力标准值为135 kPa,该工程16#桩的P-S曲线,加载共分9级,其沉降量随加载值的变化一直比较明显。最后一级的沉降量为19.26 mm,为前一级沉降量的2.37倍,且沉降达到稳定。从P-S曲线分析,曲线上的比例极限不十分明显,但从S-lgt曲线可看出最后一级曲线明显向下弯曲,因此取前一级为极限承载力。该桩的承载力标准值为120 kPa,未达到设计要求。

通过讨论认为:确定极限承载力需要 P-S曲线与 S-lgt曲线联合分析确定。

6 回弹率测定的意义

讨论中所涉及的上述工程16 #桩,在确定极限承载力时有分岐,其意见为:如果该组复合地基极限承载力未达到270 kPa,那么在270 kPa载荷下,该组复合地基已被破坏,不应该有回弹现象,而我们在检测过程中观测到回弹,说明该组复合地基达到极限承载力,同时在破坏状态下检测时没有观测回弹率。

笔者通过分析认为:粉喷桩复合地基的设计原理是通过将水泥砂浆打入地下,形成低强度的桩,桩与土共同组合成为复合地基,其目的在于利用天然地基的承载力。设计承载力不足部分由桩体承担,所以粉喷桩与土共同作用,成为土的一部分。在顶部压力卸除之后,根据土的特性及土的可压缩性,可知必然会形成回弹,只是破坏状态下的回弹率比正常状态下小,这与弹簧的超限度拉伸情况是一样的。

极限承载力未达到设计值不观测回弹率的原因,是因为此时的回弹率不是设计极限承载力作用下的回弹,检测结果对评价桩的质量好坏、变形程度意义不大。

7 检测过程中的不足

通过分析 Q-S曲线可知,检测过程中的不足之处主要是加载量不足。加载量不足表现在两个方面:

(1)压重平台的压重量没有达到设计承载力的1.2倍,后期沉降量偏小,与回弹曲线形成鸭嘴形状。

(2)检测过程中为了尽快开始检测,在压重量未完全加上的情况下开始检测,在检测的中间部分表现出荷载不足。以上述教学楼沉管灌注桩桩基的85 #桩为例,从其Q-S曲线图中可以看出荷载在560 kN及640 kN处的沉降量明显低于前几级,与该工程其余4根桩的检测曲线也有很大不同,可以排除地质变化的影响,确定为加载量不足造成的沉降变化。在检测过程中应尽量避免这两种现象的发生,以免影响检测结果的准确性。

8 结束语

综上所述,为满足桩基静载试验要求,我们确定方案为:复合地基静载荷试验的主梁为1根30 #工字钢,副梁为6根20#工字钢,长度均为6 m;极限承载力为800 kN的灌注桩,其静载荷试验的主梁为2根36 #工字钢,副梁为6根30 #工字钢,长度均为9 m。我们采用的试坑为1.5×1.5 m。经过实践表明,我们的方案是正确的,压重平台满足检测要求。

1 吴玉成.浅谈桩基静载试验存在的技术问题[J].内蒙古水利,2008(06)

2 韩庆祝、胡胜华、韩 朝.桩基静载试验自平衡法测试原理及方法[J].资源环境与工程,2009(06)

Analysis of On-site Static Loading Test of Piles

Chang Zhisong

The author uses the experience of on-site test for static load of piles, analyzes the theoretical principles of static load of piles test.In addition, several aspects of on-site static loading test of piles are analyzed.

static load of piles; on-site test; problems analysis

TU473.1

A

1000-8136(2010)33-0019-02