PLC冗余系统在多晶硅还原炉电源系统中的应用

贺明智 赵荣华 何 雄 杨 扬

(1.北京交通大学电气工程学院,北京 100044;2.北京京仪椿树整流器有限责任公司,北京 100040)

0 引言

高纯多晶硅是电子工业和太阳能光伏产业的基础原料,有人预测,在未来的50年里不可能有其他材料能够替代硅材料而成为电子和光伏产业主要原材料。因此,随着世界以及我国光伏产业的快速发展,我国的多晶硅项目一度呈现“遍地开花”之势。

金融风暴打破了多晶硅产业的暴利时代,同时使多晶硅厂家开始更加追求多晶硅产品的品质。多晶硅还原炉电源系统作为多晶硅生产工艺最重要的设备之一,长期、可靠、稳定运行极大程度地影响着多晶硅的品质和成本。我公司为山东某年产300吨的多晶硅生产企业设计的多晶硅还原炉电源具备了操作简单易懂、运行可靠稳定的特点。该电源系统的主站采用S7-400H系列产品,通过Y-LINK的连接,可将分布在现场的下一级子站连接在PROFIBUS-DP总线上。现场子站采用了低成本却具备控制功能的S7-200,达到了终端控制和现场控制的冗余控制和无扰切换。同时,通过3台客户机对8套还原炉的集中操作控制来实现上位机管理,每台客户机均可独立控制,实现完全冗余控制。整个电源系统的多重冗余处理极大的降低了故障发生时的停机率。

本文具体介绍了该还原炉电源冗余系统的原理、结构组成、性能特点以及搭建该系统过程中遇到的疑难点。

1 多晶硅还原炉电源系统简介

1.1 电源系统组成

目前我国大部分厂家采用的多晶硅生产工艺是改良西门子法,其原理就是在1050℃左右的高纯硅芯上用高纯氢气还原高纯三氯氢硅,生成的多晶硅沉积在硅芯上。但在未投入加热电源时,高纯的硅芯电阻率很高,需要经过特殊方式加热或者使用高压电将其击穿。随着硅芯温度的升高,硅芯阻值逐渐降低,降到合适的范围后,由常规低压电源为其提供持续的热量,使其保持在1050℃左右进行还原反应,生成多晶硅。还原炉电源系统就是完成高压击穿和为其还原反应提供稳定可调电源的作用。

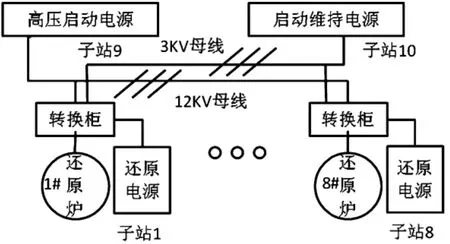

图1 还原炉电源组成原理

如图1所示,该多晶硅还原炉电源系统主要由高压启动电源、启动维持电源、还原电源以及相关外围设备组成。高压启动电源输出12KV高压电,完成对硅芯的高压击穿任务,之后切换至输出为0~3kV的启动维持电源,维持电源继续对炉内硅芯提供热量,降低硅芯阻值。高压启动和启动维持电源使硅芯电阻从几百kΩ下降到几十Ω。此时可切换至还原电源。之后8~10天的时间内,还原电源为多晶硅生长提供0~2KV可调电源,保持硅棒表面温度1080℃,使硅棒直径从Φ8~10增加到Φ150,硅棒电阻从几十Ω下降到几十mΩ。还原炉前级的转换柜完成对启动电源、维持电源和还原电源相对负载连接的隔离和切换。

本系统由8套还原电源和1套高压启动电源、1套启动维持电源,共10套电源构成整个系统的10个子站。

高压启动电源输出(12kV)与启动维持电源输出(3kV)采用母线输出形式。如图2所示。任何时刻只能为一组还原炉硅芯提供击穿和维持任务。

每套子站电源的现场信号的采集和控制通过PLC200控制系统实现,最后通过Profibus DP总线实现与终端控制系统的通信和数据交换。图3为维持电源内部控制系统组成示意图。还原电源和高压启动电源内部控制系统组成结构类似。

图2 启动电源总线方案

图3 电源内部控制系统组成示意图

1.2 系统功能要求

根据该多晶硅生产现场的需要,本套还原炉电源系统需要满足以下几个主要的功能:

1)实现对所有电源的启动、停车、电流调节等操作的完全独立控制。

2)对220V和380V交流控制电源进行集中管理。

3)对各种电源柜以及变压器、高压开关柜等的所有故障保护信号进行处理和通讯管理。

4)实现启动电源、维持电源和还原电源的灵活切换控制。

5)远程控制与本地控制的无扰切换控制。

6)实现与工厂DCS的数据通讯。

这些功能要求无一不对系统的高可靠性、稳定性以及操作的灵活性提出了较高的要求。为达到以上要求,本系统根据现场的实际情况灵活使用西门子PLC控制器,实现了一种新的西门子PLC冗余控制方案。

2 PLC冗余控制方案

2.1 上位机冗余与通讯冗余

本系统中,采用3台客户机对8套还原炉以及启动电源进行综合控制。客户机上使用西门子组态软件WinCC 6.0实现对电源系统的操作与数据管理。

每台客户机均可对任一套还原炉进行启动、维持至还原的独立操作。三台客户机对8套还原炉同时进行数据采集与管理,互为备份,互不干扰。任一台客户机出现故障均不影响整个电源系统的稳定运行。

客户机与系统主站S7-400H PLC通过SCALANCE X108实现冗余系统网络,当某一条链路损坏时,自动切换到另一条链路。网络结构见图4。

图4 WINCC与400PLC的冗余通讯

2.2 系统主站 S7-400H冗余系统

系统主站使用西门子提供的最新冗余S7-400H系统。该系列产品是具有冗余设计的容错自动化系统产品。冗余热备功能可以在故障事件发生时,以不停机模式自动地切换到备用单元实现系统的不中断工作。直接插入两个CPU的同步模块通过光纤电缆连接,并允许带电更换同步模块。

在本方案中,系统主站 S7-400H的主要功能是对通过PROFIBUS-DP总线采集上来的所有现场数据进行逻辑判断、运算、归档以及对现场子站发送功能指令。

2.3 现场子站

本电源系统的子站是具备独立输出与控制功能的电源柜以及相应外围设备。高压启动电源、启动维持电源、8套还原电源均为该电源系统子站。系统子站需要与主站进行电压、电流、硅芯温度等的给定与反馈、各电器件的开关控制信号、设备启动停止等信号的数据交换。

目前工业现场中最常使用的冗余方案的现场子站数据采集通过冗余的ET200完成,系统主站与子站通过两条互为冗余备份的Profibus-DP总线网络实现数据通讯。而在该现场的冗余方案中,我们将现场信号采集模块由冗余ET200换为PLC-200,并在就地控制柜上增加了触摸屏。

PLC-200作为独立的CPU,具有独立运算和控制功能。当系统主站S7-400H发生故障,对系统子站失去控制力时,系统子站的PLC-200会自动切换程序块,并通过现场触摸屏实现对电源的控制功能。如图5所示。

图5 PLC-200内部冗余程序流程图

2.4 光纤环网通讯

由于现场主控制室与就地电源柜内的PLC子站相距较远 (大于200米),且现场环境复杂,干扰较多,为保证通讯的可靠性,整个系统采用了光纤环网通讯。并为PLC光纤通讯的OLM G12模块配置了冗余电源。由此保证了:

1)光纤环网链路内任何节点均可通过两个方向实现与主站的数据交换。

2)光纤环网内任一子站掉电均不影响主站与其它子站的通讯。

2.5 小结

本电源控制系统的配置图如图6所示,系统主站 S7-400H 通 过Y-LINK 生成的两条 PROFIBUS-DP总线与10个系统子站进行数据交换和通讯。

图6 整套电源控制系统组成图

相比较西门子标准冗余系统配置,该现场冗余系统有以下优点:

1)价格较低,节约生产成本。

2)PLC200脱离系统主站后仍为一个独立的控制系统。可通过本柜体的触摸屏实现就地操作、显示以及数据管理。

3)实现了终端与就地的冗余控制方案。

不足之处:

1)就地柜PLC无冗余,对PLC200可靠性要求较高。

2)由于使用了Y-LINK,就地电源柜与系统主站的通讯数据量受限。

该多晶硅现场的两个特点:

1)节点比较少,数据传输量不大。共8套还原电源系统、1套启动电源系统和1套维持电源系统。任一时刻每套电源的数据出/入传输总量小于40Byte/40Byte。

2)系统切换至还原电源后,系统要求在系统主站对电源柜控制失效时可以就地对还原电源进行独立控制。

所以,基于该现场上面的两个特点,目前的配置无疑是较为理想的。

3 系统用到的软、硬件配置

对于S7-400H系统进行软件编程和硬件组态需要使用西门子编程软件STEP 7 V5.4,通过上位机进行数据管理和界面操作的软件为WINCC V6.0。S7-400H强大的运算能力和响应速度实现了对多达800个数据量的准确计算和无误的逻辑判断。

现场子站S7-200使用WINCC MicroWIN进行软件编程和硬件组态。WINCC flexcible 2008则用来对触摸屏TP177A的画面编辑。在本系统中,当主站与子站通讯故障时,可以通过本地触摸屏实现对电源进行数据给定和数据反馈显示,同时,S7-200作为一个独立的控制器可以完成与电源柜本身的数据通信和基本操作控制。

本系统主要硬件为:

1)系统主站:AS414-4-2H 组件,订货号6ES7656-8BE31-1CB0。

2)用作主站与子站建立连接的Y-LINK:Y型连接器,订货号为 6ES7197-1LA11-0XA0。

3)光纤通讯功能块:新 OLM/G12模块,订货号为6GK1503-3CB00。

4)系统子站:CPU224 XP CN,订货号为6ES7214-2BD23-0XB0。它与主站的PROFIBUS通讯通过另配置的EM277实现。CPU224 XP CN本身具有的两个DP口分别与电源柜控制器进行MODBUS通讯、以及与触摸屏进行MPI通讯。

5)客户机:采用专业工控机。用作与主站通讯需要另配置CP1613工业网卡,以及通讯网络组件SCALANCE X108。客户机上WINCC工程与主站S7-400H的网络组态如图7所示。

图7 WINCC工程与主站S7-400H的网络组态

4 项目建设中遇到的问题

在此列出本系统搭建时遇到的几个问题,希望对其他工程人员提供参考。

1)硬件组态时没有充分考虑Y-LINK的通讯数据量问题,导致后期增加Y-LINK组件与光纤环网,增加了现场工作量。每组Y-LINK的最大通讯量为:264Byte 出/264Byte入。且通过Y-LINK 的S7-400H与 PLC200子站的最大通讯量为:64Byte出/64Byte入。

2)光纤环网通讯时需要通过西门子的OLM-G12模块,顺利进行通讯的一个关键是对G12模块拨码的正确设置。这与西门子官网提供的资料介绍稍有出入。本系统采用光纤冗余环网配置,正确的拨码设置为:

S7、S0、S8拨在0位置。其余均在1位置。

3)冗余使用的硬件模块必须有相同的定货号、软件和固件版本号。否则组态可能不成功

4)对系统进行软件编程和硬件组态时,各软件对操作系统的要求非常严格,必须使用Windows XP的 SP 2系列。否则将导致安装软件不成功或系统运行出错。

5 结束语

本系统设计在保证整个系统稳定运行的前提下实现了数据集中管理和分散管理的双重功能,多处使用的冗余设置极大的降低了系统故障时的停机率。且该系统相对成本较低、可扩展、检修简单。投入运行以来,各电源的投切顺利、无故障,各电源运行可靠,效果良好。