利用快速原型制造技术加速产品概念设计进程

陈友良 黄玉清

(1、中国中铁电气化勘测设计研究院,天津300250 2、北京国家知识产权局专利审查协作中心,北京100000)

1 概述

概念设计是产品设计中最关键、最复杂、最具综合性、决定性和和创造性的阶段,其重要性体现在两个方面:首先概念设计阶段在很大程度上决定着最终产品的性能、创造性、价格、市场响应速度和效率等,此外,据有关资料显示,虽然概念设计阶段实际投入的费用只占产品开发总成本的5%,却决定了产品总成本的70%。而且详细设计阶段很难甚至不能纠正概念设计阶段的设计缺陷和错误,它严重影响到产品设计与开发。

快速成型是利用材料堆积法制造实物产品的一项高新技术。它能根据产品的三维模型数据,不借助其他工具设备,迅速而精确地制造出该产品,集中体现了计算机辅助设计、数控、激光加工、新材料开发等多学科、多技术的综合应用。传统的零件制造过程往往需要车、钳、铣、刨、磨等多种机加工设备和各种工装、模具,成本既高又费时间。一个比较复杂的零件,其加工周期甚至以月计,很难适应低成本、高效率的要求。快速成型能够适应这种要求,因此是现代制造技术的一次重大变革。

为此本文提出将快速成型技术与机械产品的概念设计结合起来,在产品的设计初期的概念设计阶段就能够在尽可能少的时间内得到产品的雏形,将大大有利于对方案进行验证和改进,并产生更合理方案。这些无疑将大大减少产品在后续的设计阶段存在的缺陷,使整个设计过程更加趋向合理。

2 产品的概念设计方法

2.1 产品设计的设计程序

关于产品的设计过程和模型国内外已经有很多的论述,文献[3]将其归纳为主要的三种方法:一是Pahl和Beitz认为:机械设计分为明确任务、概念设计、技术设计和施工设计等四个阶段。二是Koller认为:机械设计分为产品规划、功能设计、定性设计和定量设计等四个阶段。三是邹慧君教授提出:机械设计分为产品规划、方案设计、详细设计和改进设计等四个阶段。并提出在产品的设计的过程中主要重视的是功能和定性设计。

2.2 产品的概念设计方法

产品的设计过程可以概括为两步,即:概念设计和构型设计。而其中概念设计的目的是制定出方案。当前,关于产品的设计方法和概念设计方法已有很多种,当工程师面对一项计划时,经验是产生概念设计的最佳方法。没有经验的工程师可以从传统的理性化方法出发来解决问题,如利用在表一种所列出的方法。尽管关于应用于方法概念设计的方法众多,这些方法大多是理性化的方法。

3 计算机辅助概念设计

近年来,随着计算机图形学、多媒体技术、虚拟现实技术的发展以及CAD/CAM应用的深入,现代产品概念设计理论与技术的研究有了长足的进步。计算机辅助概念设计(computeraided conceptual design,CACD)已成为CAD/CAM和CIMS领域的一个研究热点。

CACD是CAD领域的一个重要分支。它涉及设计方法学、人机工程学、人工智能技术、CAD技术以及认知与思维科学。CACD系统是一种辅助性的设计工具,随着功能的逐步强大,它必然越来越受到概念设计师的欢迎,而在概念设计过程中最终替代传统的CAD系统。

传统的CAD系统虽能产生复杂、精确和完整的三维造型,但由于其本身并不是为概念设计而开发的,同时缺乏设计方法学的支持,没有体现概念设计的创造性过程。另外,它存在许多约束限制,不允许快速输入和再现不完备的概念造型,从而导致其基本上是一个在设计方案基本定型之后的概念化(草图化)绘图工具,而非辅助设计工具。针对上述情况,产生了CACD系统。其根本目的就在于能有效支持产品的创新设计。

目前,世界上大型的CAD/CAM/CAE软件系 统,如Pro/Engineer、EDSUnigraphics、EUCLID、Autodesk、Solidworks、Alias、Softimage等,都提供了有关产品早期设计的系统模块,称之为工业设计模块、概念设计模块或草图设计模块。

4 快速成型技术实现概念方案

4.1 快速成型技术

在机械工程中,快速成型技术是建立原型来验证相关的设计是否成功。验证“成功”的设计有很多的方面,包括:正确的外形和尺寸,足够的强度等等。不同的原型类型需要回答这些不同的问题。快速成型的领域已经发展成为自动的系统,即可以将计算机实体模型转化为三维人造物,不管结构多么复杂。因此该技术也叫做“分层加工”或者“实体的任意制作”。

传统的零件成型方法是利用模具或刀具使材料成型,快速原型/零件制造技术则利用激光等物理手段,向用户提供物理原型,快速修改设计方案,从而大大减少了新产品开发前期的时间和费用。不受零件几何形状的限制,能够制造出常规加工技术无法实现的复杂几何形状的零件。在机械制造、航空航天、汽车、建筑、医学、美术、考古等众多领域的应用越来越广泛,图1为用RP技术制作的汽车模型。当制作的模型较大时可以分割成几个部分分别加工然后再将其粘结起来。图2为一较大零件分割为可用RP技术制造的零件示意图。

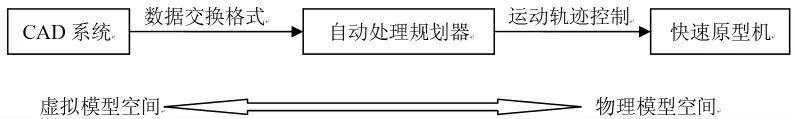

一个快速成型系统包括计算机辅助设计系统、自动处理单元和自动制作机,如图3所示。并且整个过程的接口在于CAD系统中三维模型的输入,RP系统接受Stl和.iges文件。而目前的很多的CAD三维软件都具有实现这些文件的功能,如pro/e和AutoCAD等。在1996年底的统计中,RP所使用的软件在前几位的分别是:Pr/E(58%),UngraPhy(20%),SDRCI-DEAS(12%),Computervision(9%),CATIA(6%),AutoCAD(4%)。而目前这些软件在国内的也有一定的使用和普及程度,一些高校的相关专业还开设了相应的课程,这也大大有利于快速成型技术的推广和普及。

图1 RP技术制作的汽车模型

图2 零件分割示意图

图3 快速成型系统示意图

4.2 利用RP技术实现产品的制作

当前快速成型技术在机械中主要用于制造模具和金属零件,由RP直接做出注塑模等,大量应用实例表明,RP技术缩短产品开发时间、降低开发成本的效果是极其明显的。例如美国Pratt&Whitney实验室于1994年制造了2000个铸件,按常规方法约需700万美元,而用RP方法,只用了60~70万美元,生产时间节约了70%-90%。

前面提到在产品的概念设计中一般不进行具体设计,但对于在概念设计阶段产生的致命错误将会直接影响到产品以后的设计阶段以及产品本身,特别是对于在创新设计中产生的多个方案的选择,实际模型将更具有说服力。虽然RP技术有一定的制作费用,会增加产品在概念设计阶段的费用,但是概念设计决定了产品总成本的70%。因此,从整个产品来说是有利的。

4.3 机械产品制作实例

在机械概念设计中产生的原始方案一般比较简单,一些方案干脆由构件和运动副组成。如图4(a)为Stewart并联机器人的结构简图。其包括了六条支链,每条支链包括了两个球面副和一个移动副,机构整体自由度为6。机器人中的球面副利用传统的加工方法相当困难,而机器人整体用RP技术制造,则简单了很多,只需要提供相应的三维实体模型,便可以在快速成型机上完成,图4(b)为用RP技术加工的机器人模型图。

利用RP技术加工模型的优点不仅在于加工普通制造方法无法实现的模型,对于一些常用件来讲也有其独特的优势,在概念设计阶段,方案往往需要反复的修改,而普通加工技术需要大量的时间,但RP技术则可以大大减少模型的加工时间,而且目前很多的三维软件绘图都是参数化的,如Pro/e,CATIA等,因而可以非常方便地进行修改。另外,还可以加工一系列的带有运动副的构件和相应是连接件,由于产品的概念设计并不要求具体的参数,因此可以将其广泛应用与多个产品的设计中去。技术人员可以对所设计的机械装置方案进行任意的组合和创新,使整个设计过程更加直观有效,并且将大大推进机械产品概念设计的模型化进程。

图4 Stewart并联机器人结构简图和用RP技术加工的平台原型

5 结语

随着CAD与CAM结合的不断紧密,产品的开发周期将大为减小,因此也对产品初期的概念设计提出了新的要求。将先进的RP技术应用于概念设计中方案的实现无疑将利于整个产品的开发,使概念设计更加趋向合理。虽然增加了产品在概念设计阶段的费用,但从整个产品的设计的过程来说是有利的,并且将大大减少产品实现阶段的费用。

[1]关立文,黄洪钟,赵正佳等.机械产品概念设计:综述与展望[J].机械设计.2001(8):1-9.

[2]邹慧君,汪利,王永石等.机械产品概念设计及其方法综述[J].机械设计与研究.1998(2):9-12.

[3]孙守迁,包恩伟,陈蘅等.计算机辅助概念设计研究现状和发展趋势[J].中国机械工程,1999,10(6):697-701.

[4]潘云鹤.智能CAD方法与模型[M].北京:科学出版社.1997.

[5]黄树槐.快速原型制造技术的进展[J].中国机械工程.1997,8(5):8-12.

[6]檀润华,王庆禹.产品设计过程模型、策略与方法综述[J].机械设计,2000(11),1-4.

[7]John Kietzman.Rapid Prototyping Polymer Parts Via Shape Deposition Manufacturing[D].1999,Standford University.