低渗透油田化学清洗防蜡技术探讨

尤立茹

(大庆市第七采油厂第三油矿723队,黑龙江 大庆163000)

1 引言

大庆长垣外围低渗透油田共同的特点是渗透率低、地层压力低、单井产能低、油层埋藏深、地质条件复杂、开采难度大,需上多种技术措施才能保证正常生产,采油成本高,油田开发经济效益相对较差。因此,研究选择实用有效的采油工艺技术,并进行优化组合,以降低生产成本,提高油田开发整体经济效益,是低渗透油田开发的核心问题。虽然我厂开发的油田原油物性相对较好,但结蜡和蜡卡现象仍然存在。多年来一直采用热洗清蜡来维持油井正常生产。实践证明,热洗清蜡不适应低渗透油田经济开采的需要,主要表现在以下几方面:为节省基本建设投资,地面不建热洗流程,而用水泥车热洗费用相对较高;热洗对产量影响较大,因为低产油田采用小机小泵,抽洗井液时间较长,降低有效生产时率;由于井深,油层压力系数又低,静水柱压力高于油层压力,造成倒罐污染油层。针对上述问题,近年来发展了多级磁防蜡与尼龙刮蜡器配套清防蜡技术、化学清防蜡技术、抽油杆自动清防蜡技术等,基本上可实现不热洗清防蜡。

为节省基本建设投资,地面不建热洗流程,而用水泥车热洗费用相对较高;热洗对产量影响较大,因为低产油田采用小机小泵,抽洗井液时间较长,降低有效生产时率;由于井深,油层压力系数又低,静水柱压力高于油层压力,造成倒罐污染油层。针对上述问题,近年来发展了多级磁防蜡与尼龙刮蜡器配套清防蜡技术、化学清防蜡技术、抽油杆自动清防蜡技术等,基本上可实现不热洗清防蜡。

2 清防蜡剂主要作用机理

化学清防蜡降粘技术作为替代热洗的主要技术之一:为节省基本建设投资,地面不建热洗流程,而用水泥车热洗费用相对较高;热洗对产量影响较大,因为低产油田采用小机小泵,抽洗井液时间较长,降低有效生产时率;由于井深,油层压力系数又低,静水柱压力高于油层压力,造成倒罐污染油层。针对上述问题,近年来发展了多级磁防蜡与尼龙刮蜡器配套清防蜡技术、化学清防蜡技术、抽油杆自动清防蜡技术等,基本上可实现不热洗清防蜡。近年来得到迅速发展,各种新型药剂相继研制成功,应用范围、规模也逐步扩大。目前低渗透油田应用的清防蜡剂主要有油基和水基两类。油基清防蜡剂主要作用机理是:药剂中含有与石蜡分子结构类似的正构烷烃芳烃及表面活性剂。依据相似相容原理,可有效地溶解沉积在油管表面的石蜡、胶质、死油等;同时,带支链的芳烃的介入,使原油低温流动性得到改善,降低了原油分子障的摩擦力,降低了原油粘度及凝固点,增加了原油流动性;表面活性剂的介入,对原油起到破乳作用,使油包水乳状液破乳,降低原油分子间的摩擦力,起到降粘作用。同时石蜡分子形成了蜡晶,在油流作用下被带走,石蜡分子不能在油管、阀等处吸附,从而达到清防蜡的目的。油基清防蜡剂适合于低含水井的清防蜡。目前常用的油基清防蜡剂有:CY-Ⅱ,JQF-1,CY-Ⅳ等。

水基清防蜡剂主要作用机理是:含有油水两性离子表面活性剂量用其它活性剂,如O/W乳状液稳定剂、碱剂等。通过表面活性剂在管壁及杆壁上吸附形成极性水腊,起到防蜡作用。同时表面活性剂具有较强的乳化作用,使原油从油包水状态乳化成水包油状态,即使原油乳化成水外相的服状液,降低流体粘度,起到防蜡作用。水基清防蜡剂适合于高含水井的清防蜡,目前应用的水基清防蜡剂主要有:AE-1910,H-Ⅲ及CSL-1。

3 化学清防蜡技术注意的问题

从化学药剂清防蜡机理、室内试验结果及现场应用效果看,化学药剂具有清蜡、防蜡、降粘作用,且不含硫、氯;不会造成管线腐蚀等危害,对原油后续加工无影响,因此该技术是较理想的清防蜡措施。由于化学清防蜡技术作用机理及其工艺特点决定了其技术要求。

3.1 化学药剂相对密度问题

化学清蜡效果好坏除与化学药剂的清蜡、防蜡、降粘等性能指标有关外,药剂相对密度也是决定性因素之一。我厂化学加药工艺大多是采用从套管加药,利用防蜡剂与原油的相对密度小,使防蜡剂从油套环形空间流入井底,由深井泵泵入油管随井液采出地面,达到清防蜡的目的。因此,药剂相对密度一定要足够大,最低限也要高于混合液相对密度。

3.2 不同沉没度、不同含水级别井点加药量问题

加药量的确定是保证化学清防蜡效果显著的关键。主要确定依据有两方面:一是药剂有效作用浓度。通过室内试验可测得药剂清防蜡指标范围与浓度范围。二是油井结蜡状况。通过现场试验确定了对不同含水级别井的加药量修正系数。含水低于30%时,原油为油包水型;含水在30%-70%之间,原油为混相体,即油包水和水包油两相共存。这两个含水级别下,原油粘度相对较大,油井结蜡比较严重,因而修正系数B取1.0;含水高于70%时,原油为水包油型,即水外相油内相,原油粘度相对较小,油井结蜡相对较轻,因而含水大于70%后修正系数B取1与含水百分数的差值。

3.3 不同产量、不同沉没度、不同含水级别井点加药周期问题

化学清防蜡以定量、定期加药的方式进行,因而合理加药周期的确定是清防蜡取得好的效果又不浪费药量的关键。加药周期可分为两个阶段:一是药剂作用时间,主要受产量、含水、沉没度、加药量、药剂性能等因素影响。二是药效持续时间,主要与药剂性能及油井结蜡周期有关。不同产量、不同沉没度、不同结蜡周期的井加药周期有所不同。沉没度越大、含水越高、结蜡周期越长,则加药周期越长;产量越高、药剂作用浓度下限越高,则加药周期越短。加药周期影响因素很多,必须在实践中不断摸索,确定出每口井的合理加药周期,这也是化学清防蜡工作中的重点与难点。

4 矿厂实践

目前,我厂第三油矿根据油井的地质特征和产量、含水、沉没度等实际生产状况,引进化学清防蜡技术,确定加药井290口。其中含水〈30%的井30,占总井数的10.3%;含水30-60%的井182口,占总井数的62.8%;含水60-80%的井50口,占总井数的17.2%;含水〉80%的井28口,占总井数的9.7%。加药初期,根据这些井的热洗清蜡周期确定初步加药周期为15天,药剂量为20Kg。为了确定不同含水级别合理的加药量和加药周期,我们从290口加药井中随机抽出40口井,对其加药后的各项数据与生产状况进行跟踪调查,结果如下:含水〈30%的10口井中,有3口沉没度在100m以下且未报见水的井,在接近加药周期4天时抽油机负荷加重,电流﹑回压明显上升,为了防止卡井,划清班及时对这3口井进行了热洗清蜡,清蜡后第6天实施套管加药,药剂量从加药初期的20Kg上升为25Kg,这3口的生产参数很快恢复正常。

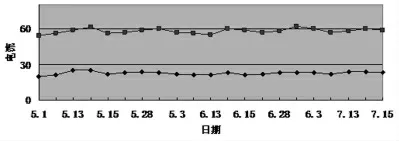

含水<30%的井加药后电流变化曲线

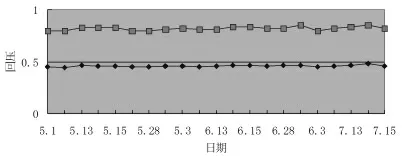

含水<30%的井加药后回压变化曲线

含水30-60%的20口井中,有2口井在加药后13左右生产参数发生变化,电流明显上升,在掺水温度和掺水压力不变的情况下,单井回压平均上升了0.2Mpa。而这2口井在加药周期内均调小了参数,致使液面明显上升,在确定其无蜡卡迹象的情况下,我们在正常周期内进行加药,加药后电流﹑单井回压恢复正常。

含水60-80%的10口井,在正常加药周期内各项生产参数值均无明显变化,我们对其延长周期至20-25天,接近热洗划清周期,只有1口井参数出现异常,其余9口井均正常生产。

5 结论

调查结果表明,不含水或含水〈30%的井,其加药周期为12-13天左右;含水30-60%的井在地面参数不变的情况下,其加药周期为14-16天左右;含水60-80%的井,加药周期可延长为20-25天左右。

几点认识

对不同产量、含水、沉没度的井采用不同的加药量和加药周期是有效运用化学清防蜡技术的关键。通过优化组合的化学清防蜡技术,不但可以降低生产成本,还可以提高油田开发整体经济效益。

[1]马殿坤.清蜡剂和清蜡条件的选择.期刊论文.油气田地面工程1995(5)

[2]张凤芹.采油用清防蜡剂防蜡率测定法.期刊论文.油气田地面工程2002(3)