聚四氟乙烯复合材料摩擦学性能的人工神经网络研究

史以俊, 罗振扬, 何 明, 顾晓利

(南京林业大学理学院,江苏南京 210037)

聚四氟乙烯(Poly tetrafluoroethylene,简称PTFE)有着优异的耐腐蚀及自润滑性能,广泛用于石化、航空航天及电子等领域,但其耐磨性差且易蠕变,在实际使用过程中通常需要加入填充材料[1]。研究表明,不同尺寸、形状的填料协同增强,可以大大提高PTFE的性能[2,3]。然而,目前已有的预测手段只能简单粗略地预测单一填料填充PTFE复合材料的摩擦磨损性能[4,5],不能适用于多元填充体系复合材料性能的预测。

为了研究人工神经网络(A rtificial Neural Network,简称ANN)对多元增强PTFE复合材料摩擦磨损性能的预测,本文以碳纤维(CF)及颗粒氧化硅(SiO2-P)混杂增强的PTFE复合材料为例,建立了材料组成、测试条件与其摩擦学性能之间的网络模型。

本文对比了ANN算法种类以及不同网络结构对预测结果的影响,在此基础上利用已有实验数据对ANN进行训练,并最终对CF及SiO2-P协同增强PTFE复合材料的摩擦磨损性能进行预测及验证。

1 PTFE复合材料性能测试

(1)原料及PTFE复合材料的制备。PTFE:平均粒径25μm,杜邦公司;CF:平均直径15μm,平均长度90μm,市购;SiO2-P:平均粒径1μm,市购。将质量分数为0~12%的SiO2-P和0~25%的CF加到PTFE粉末中,机械搅拌混合均匀,冷压成型,再经程序控温烧结制备不同的试验样品。加工后的样品和对偶材料(45#钢)在试验前用800号金相砂纸打磨到R a=0.2μm,丙酮清洗干燥。

(2)摩擦磨损性能测试。利用MPX-2000型磨损试验机双环形式(河北宣化),考察不同试验条件下,PTFE复合材料的摩擦磨损性能。试验条件:室温的相对湿度为50%~55%,载荷为100、200、300、400 N,滑动速度为0.467、0.692、1.4m/s,试验周期60m in。对偶件为45#钢,材料和对偶件在试验前用800目金相砂纸打磨。正式摩擦测试前,先进行5 min磨合。试样在测试前后清洗去屑,放入烘箱105℃干燥3 h。磨损失重用精度为0.1 mg电子天平称量,磨损量由磨损失重计算而得,摩擦系数由电脑在线采集摩擦力矩经计算转换获得,取后45 m in内平均值。

2 ANN模型的建立及优化

(1)ANN的建立。本文利用M atlab6.5软件中的神经网络工具箱[6],选用材料组成及测试条件作为输入变量,以摩擦系数或磨损量为输出量建立ANN模型,具体数值见表1所列。输入层与隐层间的传递函数采用tansig函数,隐层与输出层间的传递函数采用purelin函数,取误差指标为0.000 1,最大迭代歩数为105。

表1 人工神经网络的输入输出参数

计算时,实验数据被分为2个部分,用于训练和检验网络的优劣。训练数据用于修订神经元之间连接的权重,直至达到设定的最小误差或最大迭代步数;然后用检验数据计算预测值与实验值的平均误差,进而判断选定网络的优劣,这2组数据均从实验数据中随机抽取。对于每个网络,本文均进行多次训练、检验,重复次数为30。

(2)ANN的优化。ANN有很多学习算法可用来优化网络计算,一般来说不同的算法适合于不同的问题。本文对比了批梯度下降算法(GD)、动量批梯度下降算法(GDM)、自适应修改学习率算法(GDA)、有弹回的神经网络算法(RP)、共轭梯度算法(SCG)及高斯-牛顿算法(OSS)这6种ANN算法的优劣。

对比ANN算法的优劣时,本文选用5-[50]1-1网络结构,该结构具有一层隐含层单元,隐含层神经元个数为50,以3种材料组成及2种测试条件作为输入层的5个神经元输入量,以数据离散更为明显的磨损量作为输出层神经元的输出量。从实验数据中随机选取70组数据作为训练数据,30组作为检验数据。在这里需要指出的是,本文共测得相关实验数据120组,由于篇幅限制,未在正文中列出具体实验数值。

图1所示给出了不同算法的平均误差R的结果,从中可以看出SCG算法的R值较其它几种算法的要小,因此本文选用SCG作为ANN的学习算法。

图1 各种ANN学习算法的平均误差比较

除了学习算法外,ANN的网络结构也会较大程度地影响其运算结果。根据Kolm ogorov理论,至多使用4层隐含层结构就可以解决一切实际问题[7,8]。

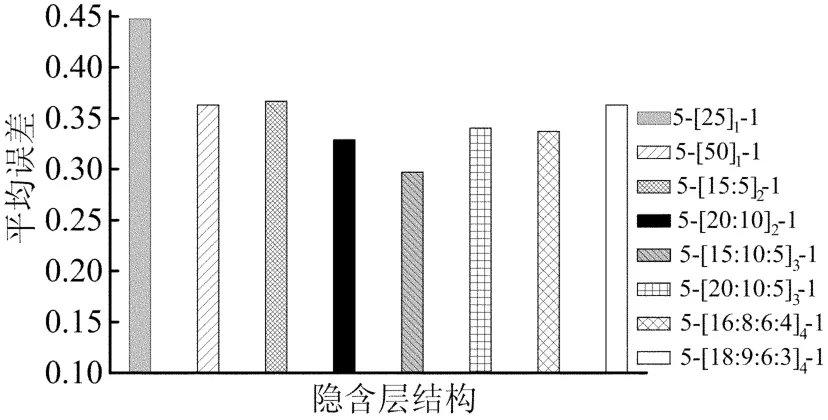

因此,本文采用SCG算法对比了具有1~4层隐含层单元共8种ANN网络结构的误差大小,训练、检验过程同上。图2所示给出了使用不同网络时的误差数据,从中可以看出,采用网络结构5-[15∶10∶5]3-1时的误差值要比采用其它几种网络时的误差值低。文献[8]认为,对于大多数实际问题,2层隐含层就足以获得较好的学习结果。但是本文研究发现对于复合材料的摩擦磨损问题,具有3层隐含层的网络结构更加有利于关联输入条件及输出结果。

图2 不同ANN隐含层结构平均误差的比较

3 ANN模型预测及分析

本文选用已有的实验数据对神经网络进行训练,学习算法采用SCG算法,神经元结构为5-[15∶10∶5]3-1,训练结束后输入想要预测的输入条件即可获得预测结果。

图3所示给出了200 N、0.692 m/s条件下,ANN对PTFE复合材料摩擦磨损性能的预测。对于预测结果,本文对比了5种不同组成PTFE复合材料的实验值与预测值之间的误差,在图3中用差值线表示。

图3 PTFE复合材料的摩擦系数及磨损量预测结果

由图3可以看出,各点摩擦系数及磨损量的预测值与实验值间的误差均小于10%。

4 结 论

(1)同其它几种常用的人工神经网络算法相比,共轭梯度算法(SCG算法)更适合用于PTFE复合材料摩擦磨损性能的预测。

(2)对于复合材料的摩擦磨损问题,具有3层隐含层的网络结构更有利于关联输入条件及输出结果。本文研究表明,采用5-[15∶10∶5]3-1的网络结构时,ANN有最佳的预测效果。

(3)样本检验表明,采用SCG算法、5-[15∶10∶5]3-1网络结构的网络模型对磨损量和摩擦系数的预测具有较高的精度,数据预测值与试验值误差在10%以内。

ANN预测同时还得到200 N、0.692m/s测试条件下,PTFE复合材料的最佳耐磨配方为15CF+6SiO2-P,重新进行实验验证发现,其与实验值的误差仅为7%。

[1] Shi Yijun,Feng X in,W ang Huaiyuan,et al.Effectsof filler crystal structure and shape on the tribological properties of PTFE composites[J].Tribology International,2007,40:1195-1203.

[2] Shi Yijun,Feng Xin,Wang Huaiyuan,et al.Tribological and mechanical properties of PTFE composites filled with the combination of short carbon fiber and carbon nano-fiber[J].Key Engineering Materials,2007,334/335:689-692.

[3] 汪怀远,冯 新,史以俊,等.纳米TiO2与炭纤维协同填充PTFE复合材料的摩擦磨损性能[J].高分子材料科学与工程,2007,23(4):89-93.

[4] Bahadur S,Gong D.Formulation of themodel for optimal proportion of filler in polymer for abrasive w ear resistance[J].W ear,1992,157:229-243.

[5] Jiang Z,Zhang Z,Friedrich K.Prediction on wear properties of polymer composites with artificial neural netw ork s[J].Composites Science and Technology,2007,67:168-176.

[6] 张志通.精通Matlab[M].北京:北京航空航天大学出版社,2006:60-80.

[7] Ku rkova V.Kolmogrov's theorem is relevant[J].Neural Com putation,1991,3(4):617-622.

[8] Hornik K,Stinchocombe M,W hite H.M ultiplayer feedforw ard netw orks are universal approximators[J].Neural Netw orks,1989,2:359-366.