工作研究在平板机组生产线的应用

王 雁

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

0 引 言

某专业载带制造公司是一家专为SM T电子元件行业提供专用的SMD包装载带的科技企业,生产的载带具有保护电子元件,便于电子元件在贴片时的抓取和点焊的作用。公司所用的设备简单,易操作,通用性强,对自动化要求不高,重组能力强。公司生产过程中的关键工艺流程为平板机加热成型,本文运用工作研究的技术手段对该公司的平板机组生产线进行分析,以改进作业流程和操作方法,实现合理的工时定额。

生产系统变动因素的影响程度分为5级,1~5级依次为产品设计、原材料、工程、设备与工具、操作动作[1]。一般认为,变更较高级别的因素,给作业系统的改进会带来较大的困难和不确定性。本文主要针对第3~5级3个级别的变更因素进行研究,采用方法研究和作业测定2种方法。方法研究是对现有的或拟议的工作方法进行系统的记录和严格的考察,以寻求开发和应用更容易、更有效的工作方法,从而降低成本。作业测定是运用各种技术来确定合格工人按照规定的作业标准,完成某项工作所需要的时间。这2种方法是基础IE的核心手段,其显著特点是只需要较少的投资,或不需要投资就可以达到提高企业生产效率和效益的目标,因此在企业生产系统改善和过程优化中得到了较为广泛的应用[2-6]。

1 方法研究

1.1 工艺程序分析

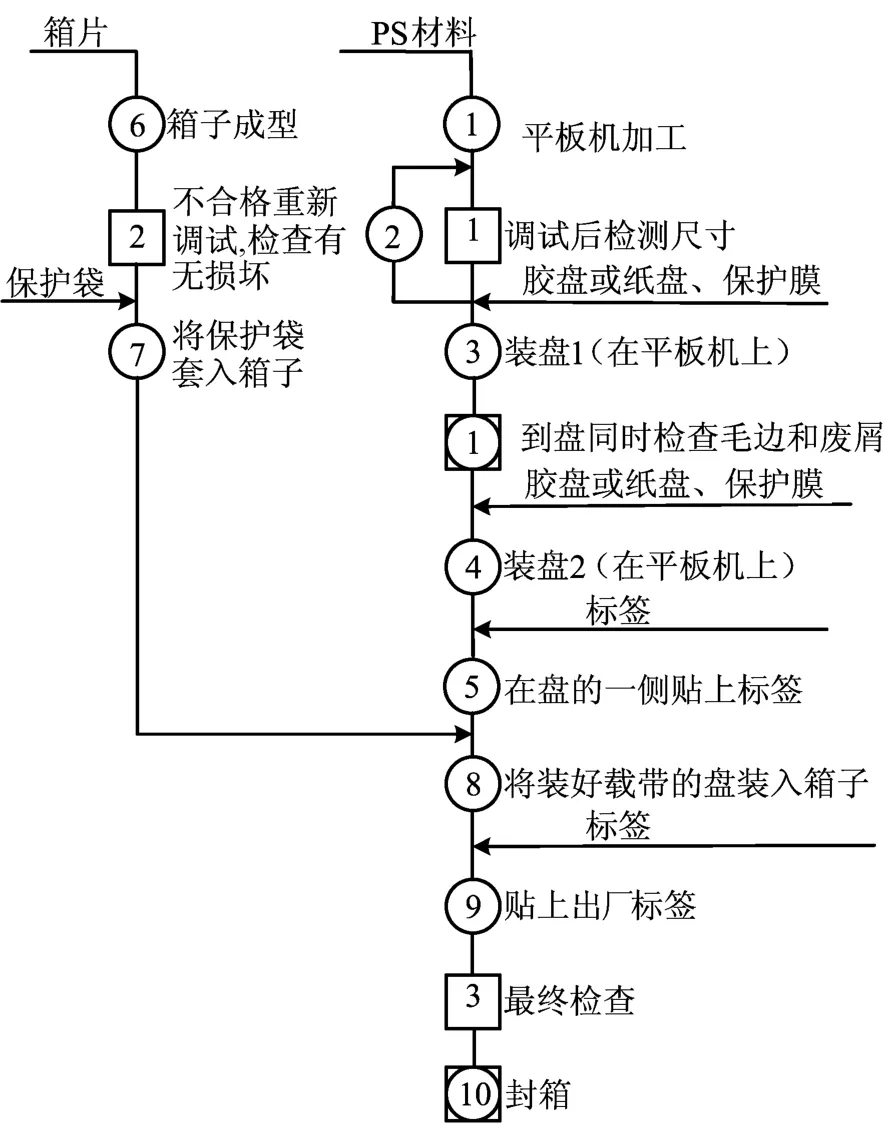

工艺程序分析是指以生产系统或工作系统为研究对象,在着手对某一工作系统进行详细调查研究和改进之前,对生产系统全过程所进行的概略分析,从宏观上发现问题,为流程程序分析做准备[1]。平板机组工艺程序如图1所示,运用5W 1H和ECRS四大原则进行分析[1]。

经分析,上述各工序均不能取消,但可以通过工序合并达到优化的目标:①加工6与检测2能合并,箱子成型的同时检查有无损坏;②加工10与检测3能合并,封箱的同时检查产品与标签的型号是否一致。加工3与加工4不能合并,因为2道工序不是在同一地方加工,而且分开装是为了方便装盘。

图1 改善前工艺程序

改善前的工序数量是14,改善后是12,减少了2道工序,主要的改善在于检测与加工的合并,可以缩减人员,合理配置人员结构。

1.2 流程程序分析

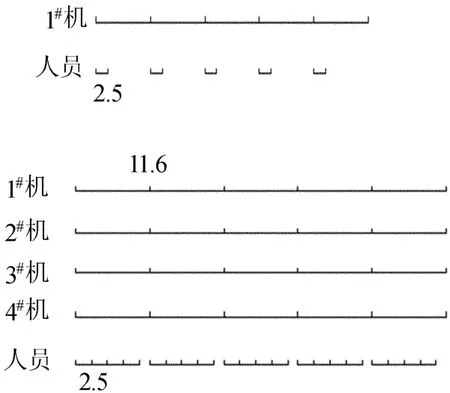

以SLF7055型号的载带为例,进行流程程序分析,如图2所示,由检测合格后加工开始分析,由图2分析可知,从运往下一工序开始,时间为2.5 min,如果单从一盘的角度看,每封装好一盘,生产部人员就要等待9.1 min,这段时间的浪费相当严重,是瓶颈程序,必须加以改善。

图2 流程程序

(1)平衡工序能力。可以通过增加一次运送的量来平衡工序能力,1次搬运4盘,减少搬运次数;这样不仅减少了人员的等待时间,而且减少了走动距离。

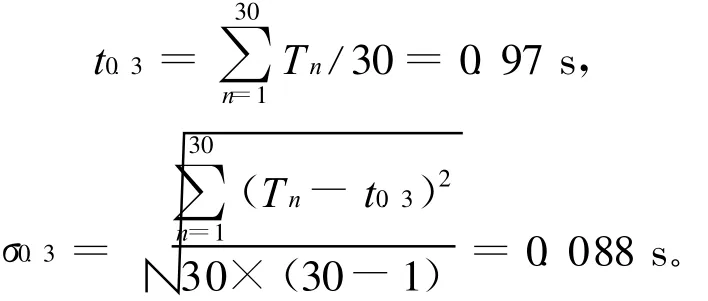

(2)改进倒盘作业。可以1次装卸4盘进行倒盘和检查,以缩短时间,如图3所示。

图3 重组合并前后的人机关系甘特图

通过重组合并,人员的等待时间从9.1 min减少到1.6 min;1次搬运4盘,移动的距离从30×4=120m减少到30×1=30 m,时间也减少了1.2 m in。增加1名人员,就可以对5#~9#机进行同样的工作。衡量生产线平衡状态的效果,可以采用生产平衡率来表示[7]:

生产线平衡率=各工序时间总和/(人数×C.T)×100%,

改善前生产线平衡率=14.1/(5×11.6)×100%=24.3%,

改善后生产线平衡率=(11.6×4+1.6×4+0.5+0.4)/(6×11.6)×100%=77.2%。

1.3 人机分析

在装、卸盘时,机器不能停机,即使是2台机器同时需要装卸盘,也只能一台一台地进行装卸,除非在巡检中发现有问题,或者剩余材料不足一盘需换材料时才停机。因此,机器的使用率可视为100%,问题在于机器与人员的匹配。

如图4所示,人员在同时看3部机器的情况下,装卸盘的工作率只接近20%,因此,能够同时看4~5部平板机,若再加2部机器生产,操作员的工作率最多也只有48%。如果只由1个操作员看全部机器(共9台平板机),虽然其工作率在90%左右,考虑到来回走动时间和工人的疲劳强度,显然不合理。因此,可以采取以下方法改善:

(1)2个班各配备2名操作员,负责9台机器的装卸盘任务,每位操作员负责相应的机台,减少来回走动的距离。

(2)由于2个人看9台机器的工作量小,且9台机器同时工作的情况不多,一般情况下只有7部同时工作,这样可以多分配其它任务,如巡检载带质量、清扫机台、整理纸盘等工作,以充分利用操作员的空闲时间,同时可以减轻管理员的工作量。

图4 人机分析图

1.4 动作分析

在解决工艺流程中的作业顺序、方法等问题后,要进一步寻找特定作业更细的问题点,这时可采用动作分析。

动作分析从最基本的“动素”入手,寻求改进空间,以提升生产线平衡能力[8]。以下对操作员装卸盘的动作进行分析,找出不经济或多余的动作,得出有效动作,从而制定标准工时。将该过程分为卸盘和装盘2个部分来分析,其中卸盘动作分解的动素记录如图5所示。

图5 改善前卸盘动素分析

(1)卸盘改善前分析。左手持物动作过多有11个,增加疲劳,占用了左手;右手工作量过多,一只手进行很多动作,两手工作不平衡。

(2)改善方案。将剪刀固定放在一个位置,方便放取的地方,如放在专用箱子中,操作员只需要一伸手不需要注意力就能拿到,这样就可以两手同时工作,消除了2个等待时间;操作员过早一直持着保护膜的动作是多余的,因为保护膜在剪断之前,载带和保护膜是不会跑位的,只需在剪断后再拿住即可,减少拿住的时间,解放右手;将胶带放在操作者的左边,左手进行胶带的工作,平衡两手的工作量。

改善后的动素分析如图6所示,改善后的拿住动作从11个减为6个,取消了等待的动作。

(3)装盘改善前分析。总体左右手工作平衡;存在不必要的等待和持物动作;有两手交叉工作情况出现(在卸盘改善后)。

(4)改善后分析。伸手、拿起载带和保护膜可以同时进行,故可消除2个等待和持物动作。

由于在卸盘的改善方案中把胶带放在操作者的左手边,若在装盘时还用右手伸到左边去拿胶带,将会有两手交叉的情况,所以持物和拿胶带的工作两手互换。通过改善可减少2组第3类与工作无关的动作。

图6 改善后卸盘动素分析

2 时间研究

YH1288平板机的工作步骤分为进料、加热、吹气成型、打孔和卷盘5步。其中加热、吹气成型和打孔同时进行,而三者中加热的时间最长,故以加热时间为主要研究对象。1个冲程的完成时间T等于加热时间T 1与拉动时间T2之和,即T=T1+T2。

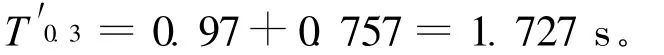

2.1 加热时间

加热时间的影响因素有材料的厚度、加热温度、载带成型槽的形状、加压压力、载带宽度等。其中,载带的厚度对加热时间影响最大,故按载带的厚度分类研究。以厚度为0.3 mm为例,历史记录数据见表1所列。

表1 平板机成型条件部分数据

对相关数据进行计算:

2.2 拉动时间

由于公司以前没有对拉动的时间进行单独记录,现用秒表进行测量,通过对1 000个冲程所用的时间进行连续测量。分为10组,每组100冲程,以SLF7055型号的产品为例,测得数据分别为189.4、186.1、190.1、190.3、189.8、190.3、190.4、190.5、189.9、190.1 s。

得出每组的平均值为:t1=(189.4-1.14×100)/100=0.75 s;t2~t10的值分别为0.721、0.761、0.763、0.758、0.763、0.764、0.765、0.759、0.761 s。

根据误差界限法[1],确定观察数据的次数,使其误差控制在±10%,可信度为95%。当样本较小时,有

经计算n′≈3,所以观察10次足够满足要求。总的拉动时间平均值为:

通过以上分析和计算,得出了载带加热时间和拉动时间之和为:

2.3 装卸盘时间

由于进行装卸盘是操作员的主要工作,且通过手工作业,所以有必要为员工进行装卸盘制定标准工作时间,这里运用MOD法。根据前文对装卸盘动作的分析和改善,在改善后的动作的基础上进行排时,MOD值总计为167,其中1MOD=0.129 s。

根据作业时间=标准时间+宽放时间,宽放率为10%(以男性为例,基本宽放率4%,站立工作宽放率2%,间歇大声的宽放率2%,单调2%),所以有:

3 结束语

本文根据工作研究的技术原理,运用一系列分析图表及工具对某公司的平板机组生产线进行研究。通过分析与改善,工序由原来的14道减至12道,等待时间从9.1 min减至1.6 m in,平衡率从24.3%上升至77.2%,装卸盘等待动作从8个减为4个,持物动作由17个减至10个,0.3 mm厚度载带单个加热冲程时间为1.727 s,装卸盘标准作业时间为23.7 s。运用工作研究改进生产组织要素,是提高企业生产率的有效措施[6]。

[1] 易树平,郭 伏.基础工业工程[M].北京:机械工业出版社,2007:36-273.

[2] 郭 伏,张国民.工作研究在流水线平整中的应用[J].工业工程与管理,2005,(2):120-124.

[3] 鲁建厦,兰秀菊,陈 勇,等.工作研究在生产装配线优化设计的应用[J].工业工程与管理,2004,(1):83-85.

[4] 何湘竹.工作研究在眼镜焊接生产线作业改善中的应用[J].工业工程与管理,2008,(4):102-105.

[5] 贵文龙.工作研究方法在企业中的应用分析[J].工业工程与管理,2006,(4):123-126.

[6] 马钦海,关志民,何志明.工作研究方法在生产作业过程优化中的应用[J].人类工效学,2006,9(2):26-28.

[7] 岑 昊,蔡三发.装配生产线平衡的改善[J].上海管理科学,2005,(5):16-17.

[8] 高广章,孙建华.动作分析法在生产线平衡中的应用[J].机械设计与制造,2007,(7):204-206.