多线切割机砂浆混合搅拌理论研究

赵 雷,靳永吉,吴 旭

(中国电子科技集团公司第四十五研究所,北京 101601)

在多线切割过程中,砂浆作为切割晶棒的工作介质,其流量、温度、浓度、均匀性对于切割质量有很大影响,而砂浆混合均匀性最为关键,优良的砂浆能够确保晶片表面质量和切割效率的提高。因此,在切割工作前配制好砂浆是多线切割工作顺利进行的重要前提。由于所用磨料SiC的密度比轻质油大很多,沉降速度很快,容易结团,这就要求持续混合搅拌使SiC磨料始终处于悬浮状态。见于混合搅拌的重要性,单就其微观机制进行探讨。

1 混合和搅拌的定义

混合是借动量传递实现的,从本质上讲是指将两种或两种以上不同物料互相混杂达到一定程度的均匀性操作。混合需要借助外力使物料形成某种特定的运动才能进行,这就是搅拌。

混合后的物料可以是均相的,也可以是非均相的。在工业生产中涉及的混合体系是多种多样,实现混合的方法也不尽相同。对于一些非均相体系,混合的均匀度不只是要求分散物质分布均匀,还要求分散物质进一步微粒化,以达到更高的稳定性和更细致的均匀性。若分散相为固相,操作称为均质;若分散相为液相,操作称为乳化。涉及固体与液体的混合是我们多线切割机研究的对象。

2 混合的目标和量度

混合的目标结果是达到一定的混合均匀度。混合的均匀度指一种或几种组分的浓度或其他物理量的均匀性。在混合过程中,整个物料体积内浓度或其他物理量的分布一直在不断变化,并趋于均匀。只要混合尚未达到绝对均匀,物料内就总存在着高浓度区域和低浓度区域,两者进行着组分的传递。为了比较全面地反映混合的均匀程度,现在引入分离强度和分离尺度两个指标。分离尺度表示高浓度或低浓度区域体积的大小,更准确地说是可分散参量的未分散参量的大小。混合在很大程度上是流体团块之间的混合,因此某参量的未分散部分就与流体团块相对应,表示为流体团块大小的平均值。

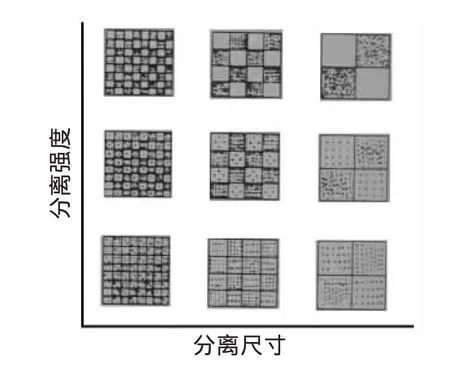

图1 分离强度与尺寸坐标图

在图1中,黑点表示某一组分,其分布即代表了混合的均匀程度。横坐标表示分离尺度,从左往右,方格越来越大,即分离尺寸越来越大,混合物的均匀度越来越低。分离尺度衡量的是宏观混合的结果,分离尺度越小,混合组分被分散的程度就越高,混合的均匀度也就越高。分离强度表示相邻团块间可分散的差异,也就是团块中的参量值与完全混合后的参量理论平均值之间的差异。在图1中用纵座标表示分离强度,从下往上,相邻方格中黑点数目的差异越来越大,即分离强度越来越大,混合物的均匀度越来越低。分离强度衡量的是微观混合的结果,分离强度越小,组分在微观上混合的均匀度就越高。随着混合的进行,混合均匀度逐渐增高,流体团块的大小也在变化。另一方面,团块的大小不可能是均匀的,而是随机的。要完全描述分离尺度,必须知道这些团块大小的几率分布函数。团块中浓度或温度等物理量与总体平均值之间的偏差也是有一定分布的随机变量,所以一般采用抽样检查的统计分析方法来检验混合的效果。为此,必须事先规定一个试样大小,称为检验尺寸。要求试样内浓度的平均偏差值小于某一规定的最大允许值,称为允许偏差。如果制品符合下列条件之一,即可认为是合格的。

(1)分离尺寸小于检验尺寸,且分离强度小于允许偏差;

(2)分离强度虽大于允许偏差,但分离尺寸充分小于检验尺寸;

(3)分离尺寸虽大于检验尺寸,但分离强度充分小于允许偏差。

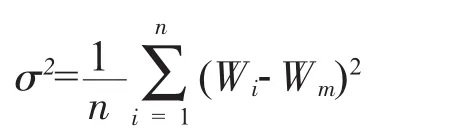

测定时,取一组大小符合检验尺度的试样进行分析,其质量分数为Wi(i=1,2,……n)。若混合物平均质量分数的真值Wm为已知,则混合物的分离强度可以用均方差的大小来衡量:

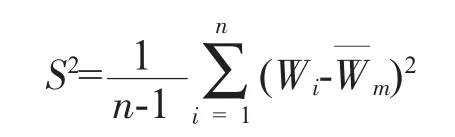

若Wm为未知,则取此组试样浓度的算术平均值,然后用下式计算均方差:

σ2和S2都称为均方差,其平方根称为均方差或标准差,两者都是偏差的量度。

通常SiC微粉和研磨油有一定的标准配比,不妨按1.5∶1体积比进行混合。取GC#1000,(真实密度为3.2 g/cm3),在一容器中与研磨油混合。混合计算为:研磨油55.8 L SiC微粉(松装时体积)55.8×1.5=83.7 L

质量:83.7×1.21 g/cm=101.3 kg

实际体积:101.3÷3.2 g/cm=31.7 L

搅拌混合后砂浆液的体积:55.8+31.7=87.5 L

经过一定时间后,取出10个试样进行分析,每个试样的质量为200 g。分析结果,各试样含SiC分别为 138.76、136.54、135.8、138.62、137.83、139.46、140.51、142.87、137.25、135.78 g。试求以均方差和标准差表示的混合质量。解:分别计算各试样的质量分数,结果为:0.6938、0.6827、0.6790、0.6931、0.6892、0.6973、0.7026、0.7144、0.6863、0.6789

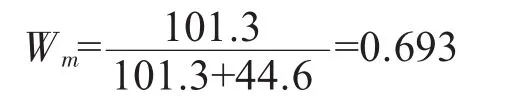

由已知数据可计算平均浓度的真值:

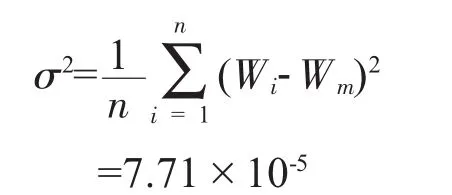

据此均方差为:

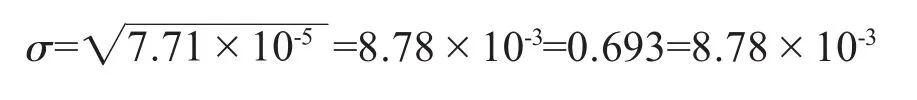

标准差为:

3 混合的机理和分类

混合的机理:混合过程可能有3种机理:对流混合、分子扩散混合和剪力混合。对互不相溶组分的混合,由于混合器运动部件表面与物料间的相对运动,分离尺度逐渐降低。但因物料内部不存在分子扩散现象,故分离强度不可能降低。这种混合称对流混合。对流混合的制品质量应以前述的第2项条件为合格标准。对互溶组分的混合,除对流混合外,还存在扩散混合。当混合物分离尺度小于某值以后,由于组分间接触面积的增加及扩散距离的缩短,大大增加了溶解扩散的速率,使混合物的分离强度不断下降,混合过程就变成以扩散为主的过程。扩散混合的质量应以前述第3项条件为合格标准。

在一般的混合过程中,往往有一个由对流混合到扩散混合的逐渐过渡过程。分离尺寸大时,多为对流混合,分离尺寸小时,多为扩散混合。

混合过程是在搅拌器内进行的。搅拌器内存在着两种流动,一是物料的总体循环流动,二是搅拌叶轮产生的剪切或湍动。总体流动将液体分散成较大的液团,并将其带到搅拌器内每个部位,实现宏观上的混合。总体流动的作用是消除物理量的局部体度,如浓度梯度或温度梯度等。而叶轮产生的剪切或湍动则同时起对流混合和扩散混合的作用。高度湍流在流体内产生漩涡,漩涡对液团有破碎作用,漩涡越小,破碎作用越大,所形成的液团也越小。湍流越强烈,所产生的漩涡越小,数量越多。此时不仅分离尺寸下降较快,分离强度也因扩散作用的加强而显著下降。因此,湍流越强烈,混合作用也越强烈。对于低黏度流体的混合,上述的两种流动均起重要作用。从加强湍流的角度看,总体流动的作用往往更为显著,因为它可以较快地降低均方差。在选择搅拌和确定搅拌系统的几何尺寸时,应该尽量使两种流动之间维持一定的比例,有时还采取其他措施促进总体流动以优化搅拌的效果。

对于两种互不相溶的液体,混合的结果是使一相分散于另一相中。为减小分离尺寸,必须减小液滴的尺寸。湍流程度越高,液滴的尺寸越小。另一方面,由于表面张力的作用,液滴有合并的趋向。实际的液滴尺寸取决于破碎和合并趋势间的抗衡。

4 其他混合

固体粒子在液体中分散比较复杂。首先是固体表面被液体所润湿,然后是粒子团被打散。若固体可溶于液体,则混合的结果是形成真溶液。分离尺度随溶解的进行而逐渐减小,同时湍流扩散使分离强度减小。若固体不可溶于液体,则粒子大小不会改变,即分离尺寸不会减小,搅拌的结果是形成悬浮液。由于粒子有沉降的趋向,故搅拌器产生的流动必须阻止粒子的沉降,但不一定要形成高度均匀的悬浮液。

对于高黏度流体的混合,既无明显的分子扩散,又难以造成良好的湍流以分割组分元素。这种情况下混合的主要机理是剪力。剪力的作用使组分被拉成越来越薄的料层,使一种组分所占的区域尺寸减小。如图2所示。

图2 流体剪力的混合作用

平行板间有两种黏性流体,初始时主成分以离散的黑色小方块存在。在剪力作用下小方块被拉长。如果剪力充分大,其厚度就会小到肉眼分不清的程度,所看到的是一片均匀的颜色。在工业中这种混合很常见。

5 结束语

混合搅拌在多线切割工艺中非常重要,切片质量是我们的追求目标,从事这项工作的工作者很有必要了解其形成机理和检定方法,这对实际切割工作很有意义。

[1]董刚.机械设计[M].北京:机械工业出版社,1999.38-58.

[2]成大先.机械设计手册第四版[M].北京:化学工业出版社,2002.17-15.