多线切割机排线方法研究

吴 旭,张为强,孟凡辉

(中国电子科技集团公司第四十五研究所,北京 101601)

多线切割机是一种新型的材料加工设备,其加工效率高、材料损耗少、表面加工质量高、适合脆硬材料的加工。但多线切割机对于控制系统的可靠性、实时性要求较高,为保证加工质量,需要对切割过程中的钢丝张力进行控制,准确控制张力值,减小其在加工过程中的波动值对于提高材料加工质量及保证切割过程中不断线,提高设备工作可靠性是多线切割机的一项关键技术。

为减小张力的波动,除了与张力测控系统、线轮速度同步控制系统有关外,线轮排线质量也对其有重要影响,如果线轮的钢丝线排布整齐、线轮卷径变化小,将有利于提高张力控制精度,减小切割过程中的张力波动;反之,则会使切割时张力波动增大,甚至造成钢丝断线,设备不能稳定运行。

常见的排线方式有机械凸轮排线、步进电机排线、步进电机凸轮排线、伺服电机排线等多种,各种方式都各有特点[1]。

通过对多线切割机工作过程中的线轮布线过程的研究和分析,我们采用了西门子PLC控制器及西门子S120伺服系统组成的布线控制系统实现对线轮的排线控制,通过对0.16mm及0.12mm直径的钢丝线进行实际工作实验,表明其工作稳定可靠、排线整齐、钢丝线张力波动小,已在我们新研制的300mm多线切割机中得到应用。

1 排线方法研究

在目前,常用的排线方式主要有两种:即自由排线和强制排线。自由排线靠线的张力及摆动轮或摆锤的摆动来排线,导轮与线圈骨架之间的距离较远,只要调节得当,每匝线都能紧密排绕,完全可以使绕出的线圈达到“镜面”效果,但是调节起来比较困难,主要是机械方面的调试量太多;强制排线利用绕线主轴与排线轴的同步运动技术,使每绕一圈,排线机构步进一定的距离,应用现代步进或伺服控制系统及上位控制器等,只要事先设置好绕线参数,不需要太多的调试即可绕线。

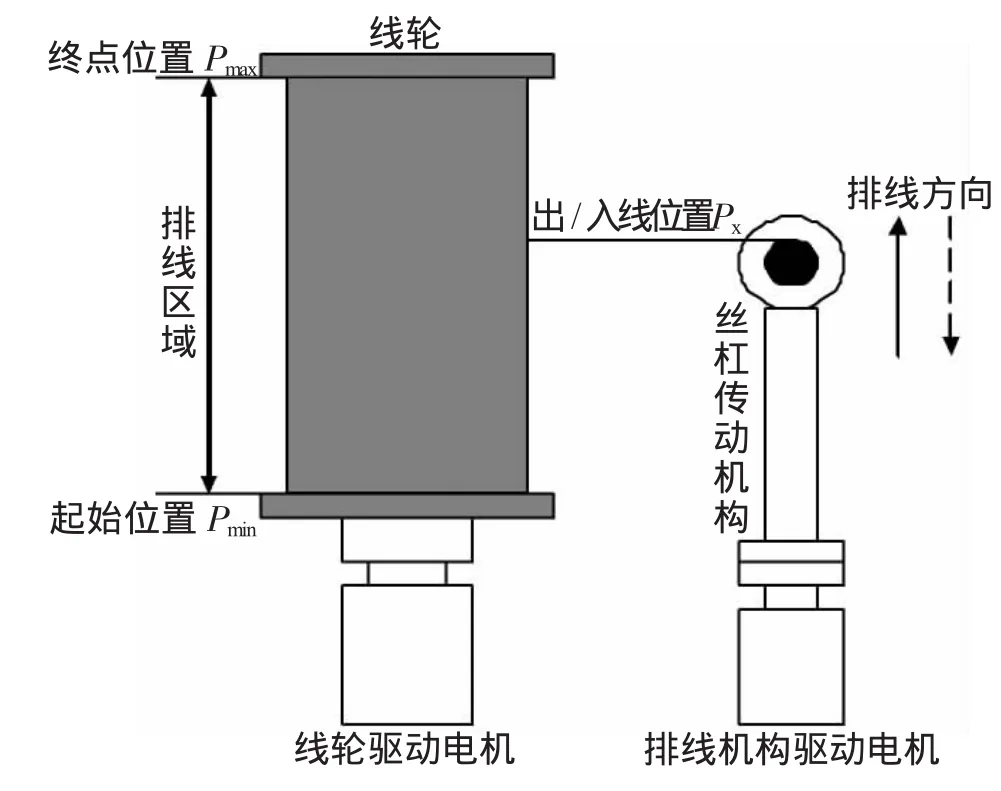

在多线切割机工作过程中,钢丝采用单向或往复走线方式运行,且线速度较高,一般线速度在500 m/min以上,而一般绕线机及电缆生产设备仅采用单向走线方式运行而无往复走线运行方式,因此多线切割机的排线更为复杂,根据多线切割机的工作特点及所用钢丝线的特点,我们采用了强制排线的方式,其排线过程如图1所示。

图1 多线切割机线轮排线机构示意图

在多线切割机工作过程中,线轮驱动电机带动线轮正转/反转往复运行,与轴辊线速度保持同步,由于在工作过程中线轮卷径的变化,因此线轮的转速无法预先确定。线轮每转动一圈,排线机构应根据线轮出/入线位置Px的变化沿排线方向前进或后退布线间距Δx,对于某确定的线轮,布线间距Δx通常为一常数。显然,当线轮的出线位置为超过排线区域时,排线机构的移动距离D与线轮的转动圈数和布线间距有关:

其中ΔN为线轮工作时的转动圈数,可以在工作过程中不断读取线轮电机的编码器值得到ΔN。

当线轮转动圈数不断增加,线轮出线位置到达排线区域的位置限位值(Pmin或Pmax)时,线轮的出/入线位置或排线方向将发生变化,上述公式将不再适用。根据实际所用线轮的排线方式,放线轮的排线方式与收线轮排线方式并不完全一样,但对于多数收/放线轮当线轮出线位置到达Pmax或Pmin处时,出/入线位置Px不变,而排线方向发生变化。一般收/放线轮的排线方式如图2所示。

图2 收/放线轮排线方式示意图

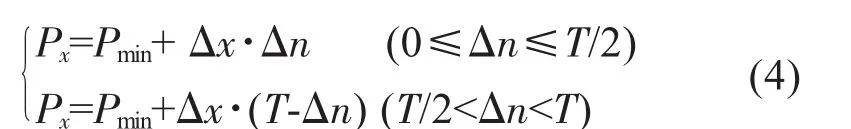

由图2可以看出,线轮的出/入线点的位置Px和线轮的转动圈数ΔN满足某周期函数的关系,一旦排线方式确定,任意线轮的转动圈数ΔN对应的线轮出/入线点的位置Px即可确定下来。根据周期函数的性质,线轮的出/入线点的位置Px和线轮的转动圈数ΔN之间满足以下关系:

上述公式中初相位N0为线轮开始工作对应的转动圈数,可由初始出/入线点的位置P0确定,周期T为线轮布线区域内每层布线圈数,K为任意整数。如果已知T、N0等参数,并且由线轮的编码器计算出线轮的转动圈数ΔN,即可由函数关系计算出线轮出入线点的位置Px。

在多线切割机工作过程中,若收线轮制造精度不高,轮的内宽尺寸存在偏差时,排在靠边的一圈钢丝受到挤压时存在滑移的可能性,造成每层的排线数目不同,引起排线紊乱[2]。采用上述的排线方法,只需在控制系统软件中修改周期T,排线位置Pmin或Pmax等参数,即可根据线轮的具体尺寸控制排线,保证排线整齐。

2 排线控制系统

线轮驱动电机和排线电机使用西门子的S120伺服控制系统控制1FT6系列伺服电机,该伺服系统控制精度高,动态性能好,可以满足线轮速度控制和排线机构位置控制的要求。使用西门子S7-414型PLC控制器通过Profibus-DP现场总线与S120伺服系统进行数据通讯,对伺服系统进行控制并获取状态信息。

S7-414型PLC工作在等时模式下,通过现场总线每10 ms发送控制数据控制S120上各伺服电机的运动,并读取各电机的状态数据。在多线切割机工作过程中,通过读取线轮电机的编码器数据,获得线轮的转动圈数ΔN,由于线轮的出/入线点的位置Px和N满足周期函数的关系,利用PLC控制器上的求余数函数即MOD()函数获得在主值区间(0,T)与N相对应的相位Δn,并通过函数关系计算出Δn所对应的出/入线点的位置。

显然,根据图2所示,线轮的出/入线点位置可由如下关系确定:

其中,Pmin是线轮布线区域的限位值,由设备的机械安装结构确定,由于所选用的排线电机使用了绝对位置编码器,因此一旦设备结构和线轮规格确定了,Pmin便可以事先确定下来。对于图2所示的收/放线轮,T应等于线轮每层布线圈数的2倍,而排线步距Δx也可由所使用的线轮的规格确定。

通过以上分析,可以给出多线切割机收/放线轮排线操作步骤:

(1)在多线切割机工作前,先移动排线机构,将其对准线轮出/入线点的位置P0;

(2)使用卡尺或绝对编码器等测量装置测得线轮出/入线点的初始位置P0;

(3)根据收/放线轮的线轮排线情况确定线轮的排线方向;

(4)根据线轮的初始位置P0及线轮的排线方向,确定线轮布线时的初始相位值N0,按照所确定的周期函数的形式,当布线方向为正向时:

当布线方向为负向时:

其中,INT()函数为取整数函数。

(5)在多线切割机工作时,通过线轮电机的编码器测得线轮工作时的转动圈数ΔN,根据公式(3)及公式(4)即可得到多线切割机工作过程中的出/入线点的位置Px,控制排线电机驱动横移架台移动到Px点,不断跟踪放线轮的出线点位置,并控制收线轮入线点的位置,使得线轮的排布整齐。

3 结论

我们在我所最新研制的300mm多线切割机上,采用0.12mm和0.16mm直径的钢丝线,使用以上排线控制系统及排线控制方法进行了试验,试验结构表明,该方法排线整齐,均匀性好,且控制算法简单,排线控制方法可以通过调整排线控制函数进行灵活调整,完全可以用于多线切割机高速单向及往复运行时的线轮排线,已在300mm多线切割机上得到了应用。

[1]李五田,韩大鹏,张丽华.层绕机排线及恒张力控制的设计[J].金属制品,2007,(2):45-47.

[2]朱伟红,韩钦汉.收线机排线不整齐问题的解决[J].金属制品,2005,(4):35-36.

[3]于克龙.绕线机排线机构的运动分析与控制[J].机械制造与自动化,2005,(3):102-103.