发动机可靠性设计对环保的贡献

敖萍萍

(同济大学,上海200092)

1 前言

环境问题已成为制约经济发展和威胁人类生存的重要因素,各国政府对此非常重视,纷纷制订保护环境的相关标准,针对汽车行业的排放标准也日趋严格。我国相关行业在这方面也是紧跟国际标准,各发动机生产企业为满足日益严格的排放要求,投入大量的人力物力财力,为了达到要求,不仅每年都要按照相关文件要求进行严格环保评审,还花费大笔资金引进、消化国外的先进技术。纵观发动机行业的各标准,从用户使用角度有污染物排放要求、噪声排放要求、振动限值要求等,生产方面有针对企业的排污限制要求、清洁度要求、产品满足功能的要求以及生产安全等,而企业自身的发展又主要考虑用户需求、产品的生产制造成本等。

在十几年中,中国的汽车行业快速发展,极大地带动了相关行业的进步,但同时也给环境造成了巨大压力。汽车从制造、使用到报废都会产生环境污染,其中作为汽车心脏的发动机在生产、使用以及报废过程中对周围环境影响主要有排放污染、噪声污染、废水以及原材料污染等。发动机可靠性是指发动机在规定的使用条件下和规定的时间内完成规定功能的能力[1],发动机可靠性是衡量发动机质量的一个重要指标,也是今后发动机市场竞争的焦点之一。发动机可靠性的提高可以有效地降低发动机使用成本,降低发动机使用过程中对环境的污染,同时节约整机以及零部件的生产以及使用的能源,避免因为零部件的不可靠造成的二次生产的资源浪费以及由此引起的环境污染。

本文主要结合发动机摇臂衬套可靠性设计的案例,分析、探讨发动机可靠性工作对环保的贡献。

2 摇臂衬套可靠性设计介绍

发动机的可靠性研究是从发动机的不可靠性,即从故障分析开始的。以摇臂衬套设计为例,某型号发动机运行一段时间后出现异响、排放变差等问题,经查为气门间隙异常增大所至。气门间隙是指发动机在冷态下,当气门处于关闭状态时,气门与传动件之间的间隙,用以补偿气门受热后的膨胀量。一台发动机运行1 000 h后,气门间隙由原先的0.5mm增加到1.7mm,为正常值的3倍多。

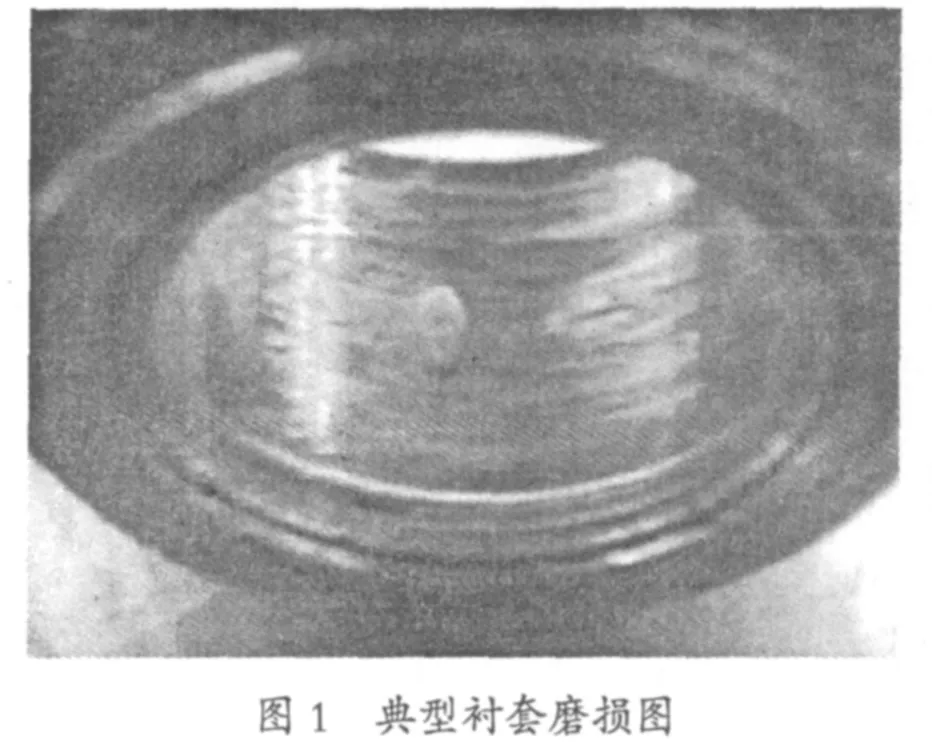

气门间隙增大的原因比较多,有摇臂、挺柱、推杆端面磨损、摇臂衬套磨损等。某系列发动机经过分析,找到了衬套磨损和气门间隙异常增大之间的量化关系,确定为摇臂衬套磨损异常是主要原因。典型的衬套磨损如图1所示。经金相、力学等检验,衬套硬度、材质成分等均无问题。

经过可靠性设计,考虑改善摇臂衬套的承载和抗磨能力,选择采用了全钢氮化摇臂。从可靠性试验考核结果看,氮化摇臂的内孔磨损很小,都在0.03mm以内;摇臂轴的磨损都在0.01mm以内。后经一年市场跟踪,新设计的摇臂在使用中实际由摇臂内圈磨损引起的故障发生数为零。改进后的摇臂及其衬套与试验结果图见图2和图3。

摇臂衬套异常磨损,会引起气门间隙过大,而过大的气门间隙对产品的使用可靠性影响极大。在台架可靠性试验和用户使用中,已经发现过大的气门间隙会导致气门杆 (近盘部)断裂,气门及座圈异常磨损。因为气门间隙过大使得气门落座速度成几倍地增加,如气门间隙1.5mm时,气门落座速度为原来的9~10倍,一旦气门单边落座就很容易在杆身处弯断,此时断口像被一刀砍下来一样很平整。

本案例中,摇臂衬套经过金相、力学等检验,衬套硬度、材质成分等均无问题,但发动机短期使用过程中却出现这种异常磨损,并造成气门间隙过大,从而引起其它一系列问题。分析认为,主要是发动机强化之后,原来的合金衬套已经不能满足目前的使用工况要求。后经可靠性设计改进,采用了全钢氮化摇臂。实践证明这种摇臂既耐磨,又不易被咬死,完全满足现在的使用要求,符合可靠性设计要求。

3 摇臂衬套可靠性改进对环保的贡献

由于摇臂衬套异常磨损会引起气门间隙过大,而气门间隙过大会导致发动机系列问题产生。经过更换经可靠性设计改进的摇臂的发动机在使用中可以避免种种问题的产生,由此对环保有利,主要表现在如下几方面。

3.1 减少排放污染,提高经济效益

气门间隙太大,气门开启的持续时间减少,造成进排气不充分,发动机动力不足、经济性恶化,会直接影响发动机的正常工作,从而引起用户不满甚至抱怨,对企业产品形象带来不利影响。进气门间隙太大,使进气门开启的时间推迟,活塞在吸气行程中气缸内的真空度加大,使曲轴内飞溅的机油在加大的负压作用下,通过活塞环的泵油作用,被大量吸入气缸而燃烧,尤其是发动机转速较低时,机油消耗量将成倍增加[2],从而导致发动机无力、烧机油、冒蓝烟,造成环境严重污染。

而发动机烧机油会使缸套、活塞、缸盖、气门等零部件表面积炭过多,零部件散热性能、润滑性能变坏,加速零部件的磨损,还会使气门关闭不严,造成发动机功率下降,油耗的增加,经济效益也下降。随着润滑油中的积炭和机械杂质的微粒增多,使相对运动部件早期磨损加剧。

3.2 减少噪声污染

气门间隙变大后,气门摇臂和气门顶杆端撞击,在气门室处有清晰的 “达达”的敲击声,声音的频率会随着转速的变化而变化,且连续不断[3]。尤其是发动机满负荷时,响声特别明显,连续不断的巨大噪声给人一种很不舒服的感觉,给环境带来噪声污染。

3.3 减少资源的浪费以及环境的污染

过大的气门间隙对产品的使用可靠性影响极大。在台架可靠性试验和用户使用中,发现过大的气门间隙会导致气门杆 (近盘部)断裂,气门及座圈异常磨损。而由此引起的严重磨损或损坏的零部件不能再使用,必须更换新的零部件,所更换的零部件及其过程会对资源造成浪费,而生产零部件的过程同样会引起资源、能源的再次浪费,同时对环境造成污染。

4 结束语

发动机上的零部件有上千个,尤其是一些主要零部件如气缸盖、活塞组、连杆、曲轴、喷油器、涡轮增压器等是其可靠性的薄弱环节,对整机可靠性有着重要影响。作为发动机上千个零部件之一的摇臂衬套的可靠性设计,从企业角度减少了用户损失,增加了客户满意度,从而确保了产品的市场竞争力,这是作为一名企业员工所必须履行的义务。但作为社会人,从社会可持续发展的角度来看,摇臂衬套的可靠性设计可以节约资源、减少排放、减少噪声污染,将环境保护落实到了我们的可靠性设计工作。

可靠性方面的设计工作可谓任重而道远。我国的发动机可靠性工作起步较晚,而可靠性是衡量发动机质量的重要指标,也是今后发动机市场竞争的焦点之一,当前在发动机行业应用可靠性技术已经起步,从摇臂衬套可靠性设计案例可以看出,发动机可靠性设计对环保、对节约资源所起的作用不可低估。因此发动机生产企业在紧跟国际排放法规、满足用户需求以及降低生产成本的同时,更应该加强发动机可靠性的研究开发工作,避免因为可靠性设计不足引起的废气排放污染、噪声污染以及不必要的资源重复浪费等,以天下为己任,走可持续发展的路。

1李兵,朱梅林,郝强.发动机可靠性研究述评[J].车用发动机,1996, (4):1-3.

2周东莉,范文喜,刘长河.发动机烧机油故障浅析.农机使用与维修,2007(2):53.

3聂春林,气门摇臂磨损引起的响声及原因.汽车与配件.1989, (1):44.