管件开式冷挤压尺寸预测的数值模拟

周 祥,孟宪举

(河北理工大学机械工程学院,河北唐山 063009)

0 引言

数值模拟是研究金属塑性成形变形过程的一种重要方法,常见的金属成形数值模拟方法有如下几种:弹塑性、刚塑性、弹粘塑性及刚粘塑性有限元法。有限元通过模拟可以了解成形过程中各参数对成形的影响,并结合模拟结果进行分析预测。相对伸长量和壁厚相对增量是开式冷挤压尺寸预测的两个重要参数,本文中利用有限元软件Deform具体的分析了各个参数对相对伸长量及壁厚相对增量的影响规律,为开式冷挤压的尺寸分析提供了一定的理论依据。

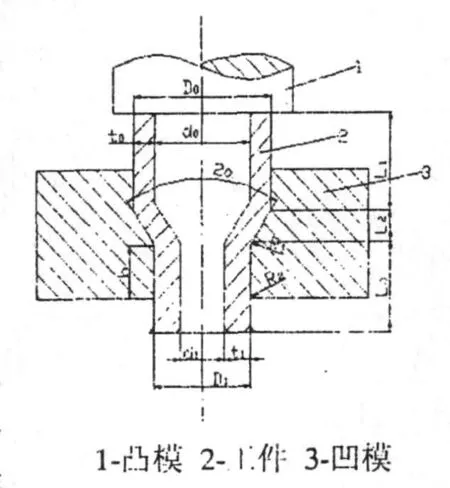

图1 不开式冷挤压示意图

1 尺寸参数介绍

如图 1所示为开式冷挤压的示意图,其中 D0和 D1为挤压件原始外径和挤出外径,d0和 d1分别为坯料原始内径和挤出内径,t0和 t1分别为挤出前后管材的壁厚,L0和 L1分别为变形前后坯料的长度,2a是模具锥角。在挤压过程中有三个参数是未知的,即挤出内径,相对厚壁增量和相对伸长量δ。

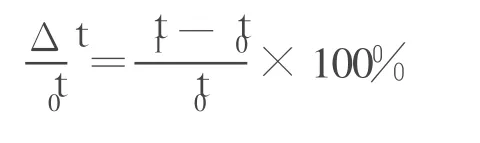

相对伸长量定义为:

相对伸长量为:

2 设定模拟参数

有限元的几何模型在建模软件Pro/E中建立,根据坯料结构的对称性,取凹模与毛坯的 1/2为研究对象,以提高运算速度,其它模拟参数如下:

1)试件材料为45号钢,在模拟中选用与45号钢物理性能相似的AISI-1045,COLD[70F(20C)],不考虑凹模与凸模的变形,所以视它们为刚体。

2)挤压温度,收敛方法为牛顿迭代法,设凸模的挤压速度为4 mm/s

3)模拟中采用剪切摩擦模型,摩擦因数分别取值为 0.05,0.08,0.12,0.25

4)几何参数:根据理论分析,相对伸长量和壁厚增量的影响因素主要有:原始厚径比、模具锥角2a。采用不同的模具锥角的模具:2a=10°、20°、30°、40°、60°,设工件原始直径不变是D0=22.4 mm,为消除非稳定性变形段影响L0>2D0,故几何模型取L0=46 mm,选取 4种原始厚径比分别取坯料内径d0值为9 mm,11 mm,13mm,15mm,得到一组厚径比

3 模拟结果与分析

3.1 摩擦系数伸长量的影响

摩擦系数是影响尺寸预测的重要参数,选取四种不同摩擦系数 0.05,0.08,0.12,0.25进行模拟计算,不同的摩擦系数对管材的相对伸长量及壁厚增量的影响如图 2所示。因为摩擦系数增大,摩擦力也随着增大,使质点轴向流动比较困难,而较容易产生径向流动,从而使壁厚增加,轴向伸长量减小。

图2 摩擦系数对伸长量的影响

3.2 原始厚径比对伸长量的影响0

当其它参数相同时,选取四种不同的厚径比进行模拟,不同的厚径比对管材的相对伸长量和壁厚增量影响如图 3所示,我们可以看出随着厚径比的增大,同时相对伸长量增大。厚径比越大,管壁越厚,金属向内径流动越困难,同时沿轴向流动的材料越多,因此伸长量尺寸会增大。

3.3 模具锥角对伸长量的影响

根据模拟条件设置,当其它模拟条件相同时,选取四组不同模具锥角 2a=10°、20°、30°、40°、60°进行模拟,从图 4中可以看出,模具锥角与相对壁厚增量及相对伸长量的影响。

4 结论

本文利用金属成形专用有限元软件Deform-3D对管材的开始冷挤压过程进行了数值模拟,根据模拟结果可以看出在挤压过程中管材的相对伸长量随着厚径比和模具锥角的增大而增大,但是当摩擦力增大时相对伸长量开始减小。

[1] 李军.开式冷挤压成形的理论建模及工艺参数的应用研究[D].天津大学,1997.

[2] 马坏先.金属塑性加工学—挤压拉拔与管材冷轧[M].北京:冶金工业出版社,1991.

[3] 俞汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社.

[4] 王孝培.冲压手册[M].北京:机械工业出版社,426-427.

[5] 洪慎章.冷挤压实用技术[M].北京:机械工业出版社,2004.

[6] 张双杰,等.中碳钢(45#)开式冷挤压极限变形程度的实验研究[J].河北科技大学学报,200,21(4);46-49.

[7] 李军,韩鹏彪.开式冷挤压成形极限变形程度的理论与实验研究[J].塑性工程学报,2000,1(7):31-34.

[8] 何晓辉.矩形花键冷挤压工艺研究及组合凹模的优化设计[D].南京:东南大学,2003.

[9] 李尚健,等.金属塑性成形过程模拟[M].北京:机械工业出版社,1999.