NaOH为介质的乳状液膜烟气脱硫

吕强三,胡金山,李红霞

(河北理工大学 化工与生物技术学院,河北唐山 063009)

烟气中的SO2是分布广、数量大、危害严重的气体污染物之一,其主要来源有含硫燃料的燃烧、含硫矿物的冶炼、化学工业的废气等工业。随着环保力度的加强,烟气脱硫技术越来越引起人们的重视。

乳状液膜分离技术是 20世纪 60年代末发明的,它综合了固体膜分离与溶液萃取的特,是一种新型的膜分离技术。由于乳状液膜分离技术具有比表面积大、传质速率高、选择性好、分离速度快、能耗低以及膜相能够重复利用等优点,近年来已被广泛应用于金属离子的分离[1-2]、气体分离[3],环境保护[4]、生物医药[5]和石油化工[6]等领域。

1 乳状液膜法烟气脱硫的原理

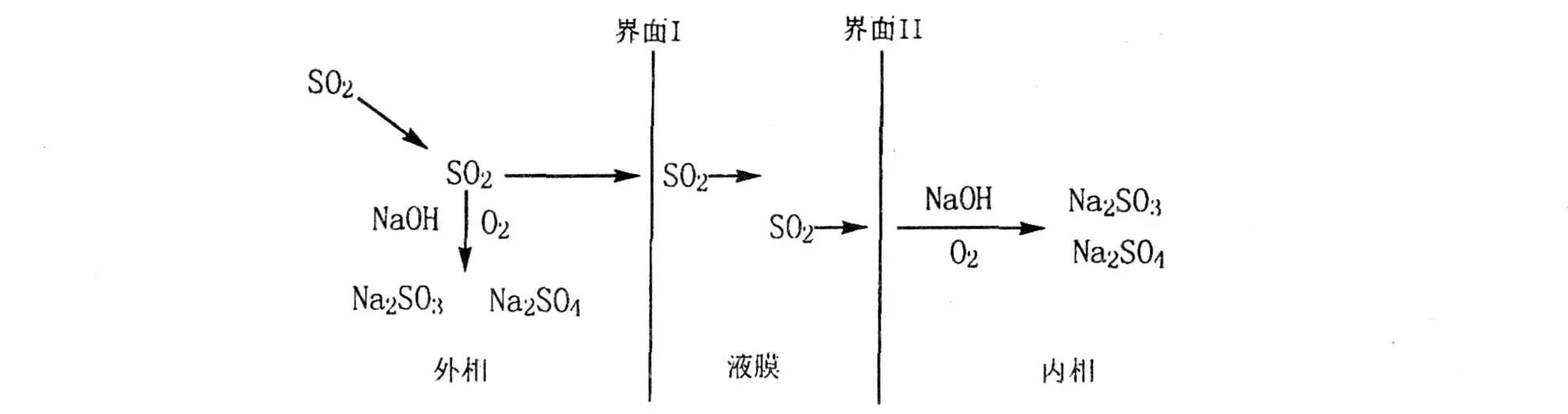

实验采用NaOH作脱硫剂,乳状液膜法烟气脱硫机理如图1所示。

图1 乳状液膜烟气脱硫机理

2 实验部分

2.1 主要试剂与仪器

煤油:市售;表面活性剂兰—113B:兰州炼油厂;ACD—5505型超静音气泵:广东海利集团有限公司; FS—1型可调高速匀浆机:江苏省金坛市荣华仪器制造有限公司;PHS—3D数字酸度/离子计:上海雷磁仪器厂;78—1型磁力加热搅拌器:杭州仪表电机厂。

2.2 实验方法

2.2.1 油包水型乳状液的制备

将表面活性剂兰—113B、煤油和NaOH溶液按一定比例混合后加到制乳器中,在2500~3000 r/min转速下搅拌15min,即制成油包水型(W/O)乳状液。

2.2.2 烟气脱硫

将得到的乳状液按一定的乳水比分散到外相液中,烟气脱硫过程在 300~400 r/min转速下进行搅拌,进气SO2浓度约为2360mg/m3。

2.2.3 分析方法

采用碘量法对SO2浓度进行分析。

3 结果与讨论

3.1 内相液浓度对脱硫效率的影响

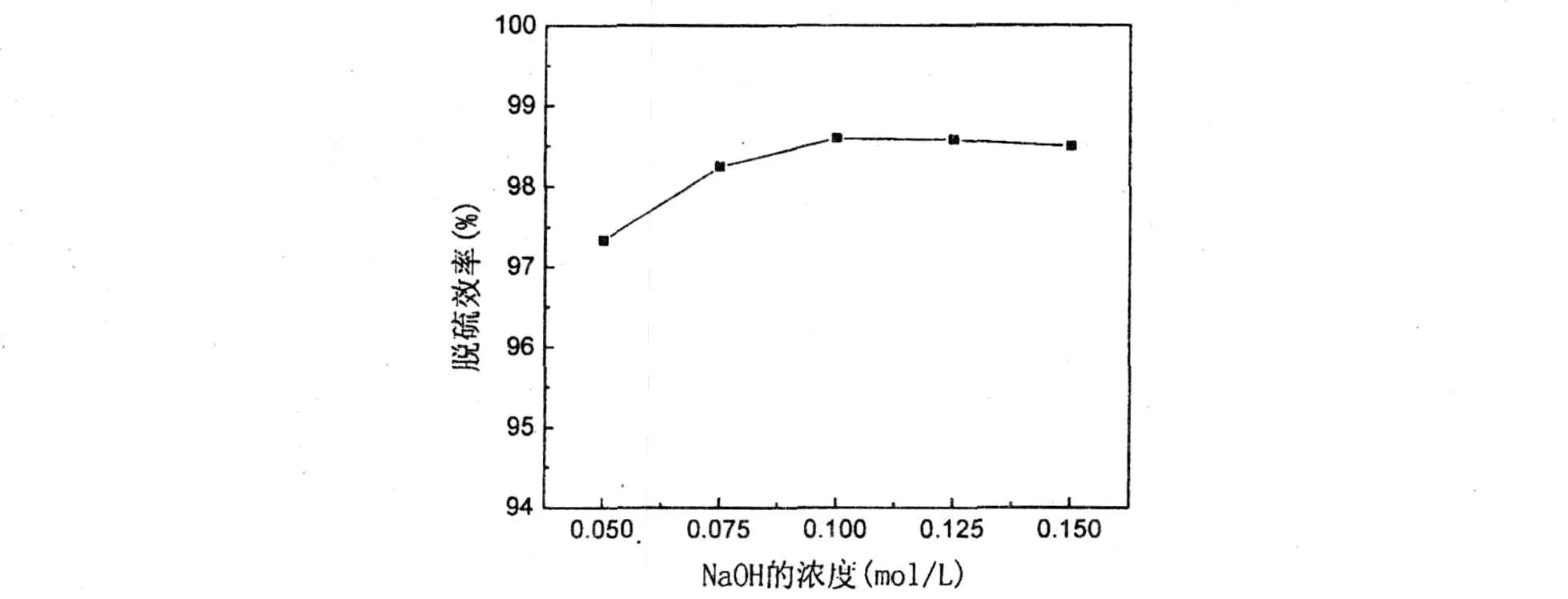

在液膜传质过程中,内相溶液中的NaOH与SO2进行反应生成Na2SO3和Na2SO4,使SO2不断地从外相液中传输到内相中,从而使SO2得到分离。因此内相液NaOH的浓度直接影响到脱硫效率。內相液NaOH的浓度对脱硫效率的影响如图 2所示。

图2 内相液浓度对脱硫效率的影响

由图2可知,随着内相中NaOH溶液浓度的增加,脱硫效率也随之增大,这是因为浓度越高,增大了SO2与吸收剂之间的反应机会,从而增大了脱硫效率;当NaOH溶液浓度增到0.10mol/L时,脱硫效率可到98.60%,而其浓度继续增大时,脱硫效率不再增大。因此,内相溶液NaOH的浓度选用0.10 mol/L。

3.2 搅拌速度对脱硫效率的影响

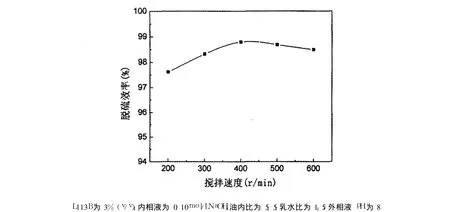

改变搅拌速度,进行实验,实验结果如图 3所示。

L113B为3%(v/v);油内比为5:5;外相液pH为8;乳水比为1:5

由图3可知,搅拌速度从200 r/min增大到400 r/min时,脱硫效率会迅速增大,当搅拌速度为400 r/min时,脱硫效率最大,可达 98.7%,再继续增大搅拌速度时,脱硫效率反而会有所降低。这是因为外水相与乳状液在适当的搅拌速度下有利于气液的接触,会生成很小的乳液滴,分布比较均匀,从而为溶质的迁移提供了很大的相界面积。当搅拌速度太小时,外水相与乳状液不能达到充分的混合,乳液液滴较大,且分布不均匀,因而不能提供足够大的气液两相接触的面积,致使脱硫效率不高;而当搅拌速度太大时,又会使液膜破裂,液膜不够稳定。根据图3中的实验结果,搅拌速度为400 r/min时,脱硫效果最佳。

3.3 正交实验

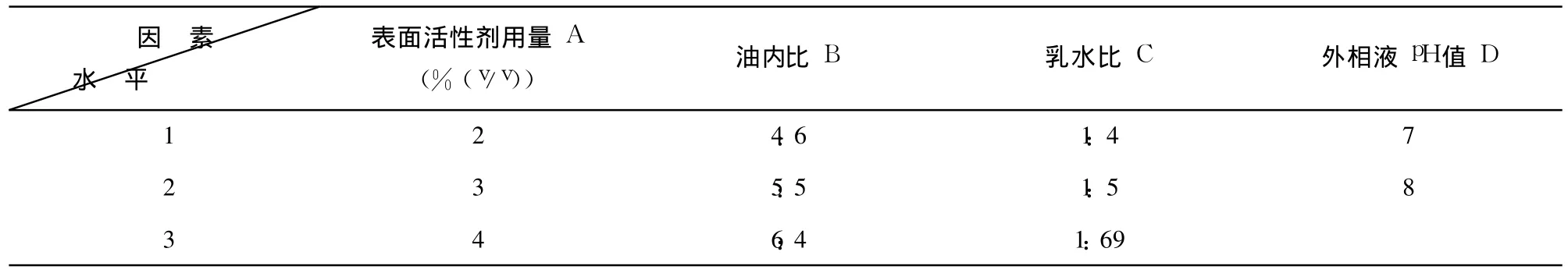

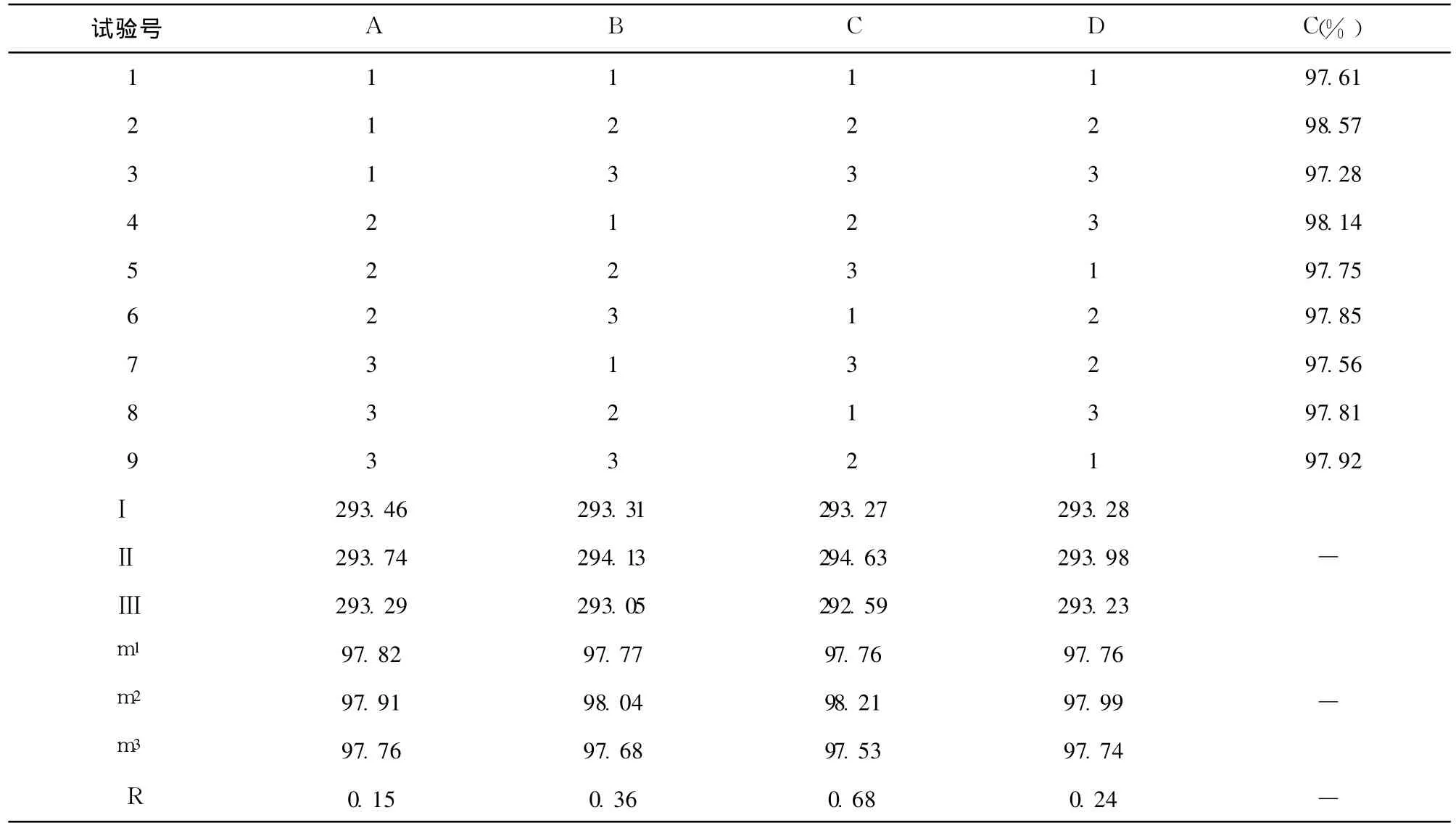

在初步试验的基础上,采用正交试验法对表面活性剂用量、油内比、乳水比和外相液pH值等对脱硫效率影响较大的 4个因素进行考察,每个因素设 3个水平,L9(34)正交试验见表 1,实验结果见表2。

图3 搅拌速度对脱硫效率的影响

表1 NaOH为介质的乳状液膜烟气脱硫水平表

表2 L9(34)正交实验设计及测定结果

1)因子影响指标的主次顺序。从极值R来看,RC=0.68〉RB=0.36〉RD=0.24〉RA=0.15,由于级差大小反映了因子影响指标的主次,所以第三列极差最大说明乳水比是重要因素,主要次序是:

乳水比C油内比B外相液pH值D表面活性剂用量A

2)选择最优方案。从上表中可以看出各因子中哪个水平的平均指标最高。结果是:表面活性剂用量 A以A2(3%)平均指标最高;油内比B以B2(5:5)平均指标最高;乳水比C以C2(1:5)平均指标最高;外相液pH D以D2(8)平均指标最高。因而选出方案A2B2C2D2,即表面活性剂用量为3%(v/v),油内比为5:5,乳水比为1:5,外相液pH为8。

3)正交表中的第2号实验A1B2C2D2和上面分析出来的最优方案A2B2C2D2进行实验并比较,实验结果A2B2C2D2的C值为98.8%,说明A2B2C2D2是最优方案。

4 结论

(1)确定了最佳工艺条件:表面活性剂L113B用量为3%(v/v),内相NaOH溶液浓度为0.10 mol/L,外相液pH为8,油内比为5:5,乳水比为1:5,搅拌速度为400 r/min。

(2)乳状液膜法烟气脱硫具有简单、高效、快速、节能和环保等优点,内相液较高的NaOH浓度,提高了脱硫效率,同时也避免了外向液过高的 pH对脱硫设备的强腐蚀性,有着潜在的工业应用前景。

[1] Kumbasar R A.Selective extraction and concentration of cobalt from acidic leach solution containing cobalt and nickel through emulsion liquidmembrane using PC-88A asextractant[J].Separation and Purification Technology,2009,64(3):273-279.

[2] Sengupta B,Bhakhar M S,SenguptaR.Extraction ofzinc and copper–zincm ixtures from ammoniacalsolutions intoemulsion liquid membranesusing LIX 84I&[J].Hydrometallurgy,2009,99(1-2):25-32.

[3] Krull F F,Fritzmann C,Melin T.Liquid membranes for gas/vapor separations[J].Journal of Membrane Science,2008,325(2):509-519.

[4] Hasan M A,Selim Y T,Mohamed K M.Removal of chrom ium from aqueouswaste solution using liquid emulsion membrane[J].Journal of Hazardous Materials,2009,168(2-3):1537-1541.

[5] Kaghazchi T,Kargari A,Yegani R,etal.Emulsion liquidmembranepertraction of L-lysine from dilute aqueous solutionsby D 2EHPAmobile carrier [J].Desalination,2006,190(1-3):161-171.

[6] Das C,Rungta M,Arya G,et al.Removalof dyesand theirm ixtures from aqueous solution using liquid emulsion membrane[J].Journal of Hazardous Materials,2008,159(2-3):365-371.