基于MATLAB的带钢卷取机跑偏电液伺服控制系统的PID控制

刘春艳,钮王杰

(运城学院机电工程系,山西运城 044000)

在带钢的连续扎制过程中,跑偏控制是十分必要的.现有的带钢跑偏控制中的电液伺服系统,控制器结构简单、易于实现.但是电液伺服系统是一种复杂的机、电、液耦合系统,其典型的特征是非线性、大惯性、时变性、外界干扰和交叉耦合影响等等.另外,带钢生产环境恶劣、振动大、污染严重,电液伺服系统还会受到油液粘度、温度、现场工况等多种因素的影响.PID控制以其原理简单,适应性强,鲁棒性强的优点被广泛的应用.本文在文献[1]的基础上,对跑偏系统采用PID控制,实验仿真结果表明:采用PID控制,系统的各项动静态指标均得到了较大的改善,系统的控制效果良好.

1 带钢卷取跑偏电液伺服控制系统工作原理以及参数的选取

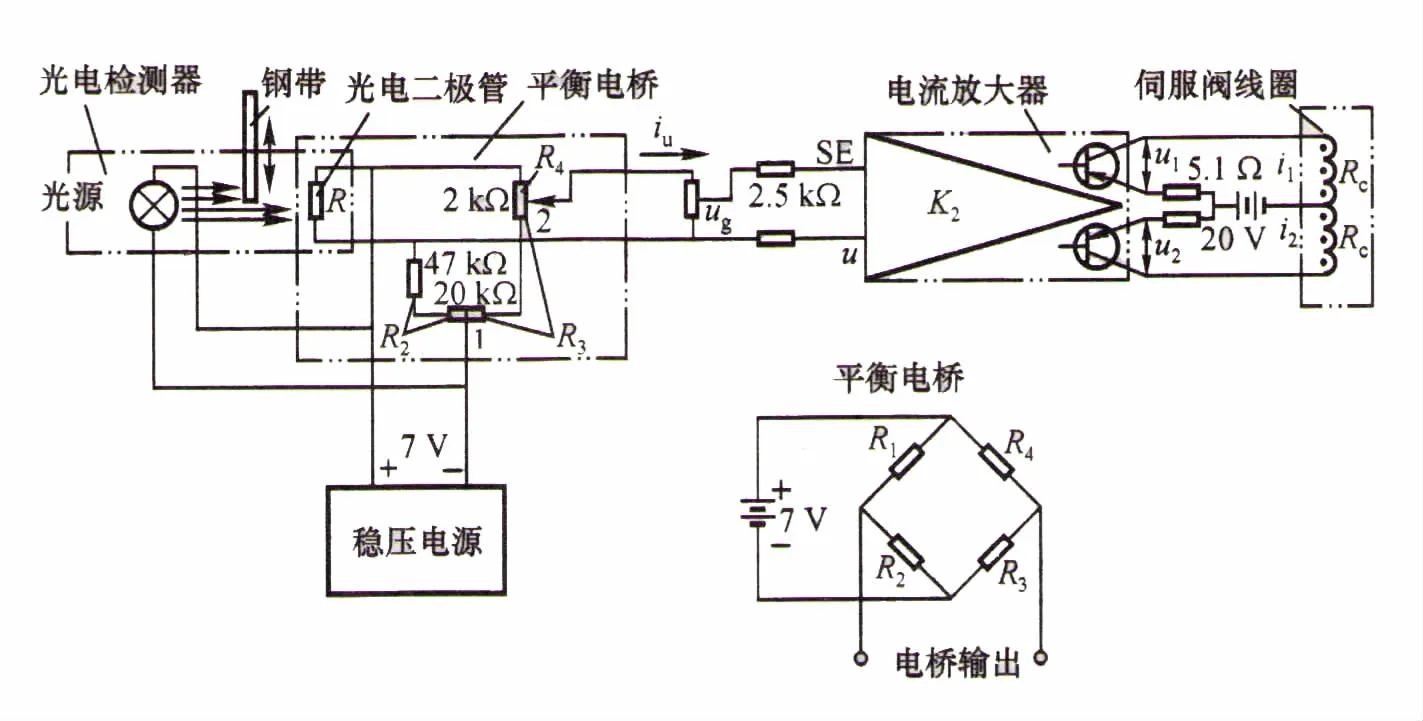

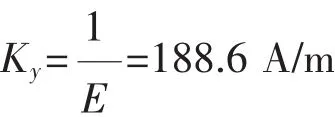

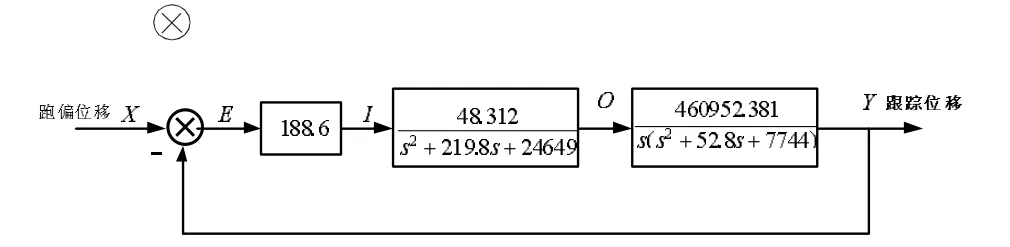

带钢的跑偏位移是系统的输入量,卷取机 (或卷筒)的跟踪位移是系统的输出量.输入量与输出量的差值经光电检测器检测后由电流放大器放大,放大后的功率信号驱动电液伺服阀动作,进而控制伺服液压缸驱动卷取机(或卷筒)的移动[2],控制系统电路图如图1所示.

图1 控制系统电路图

根据相关资料确定带钢卷取机跑偏电液伺服控制系统的主要设计参数如表1[1],确定系统性能指标如表2.

表1 主要设计参数

2 控制系统静动态设计计算及分析

2.1 静态计算

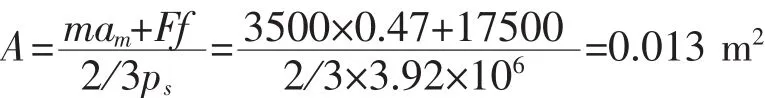

2.1.1 伺服液压钢有效面积A的计算

选择负载压力、PL=2/3ps,能源压力ps=3.92 MPa,最大加速度+:am=0.47 m/s,则有:

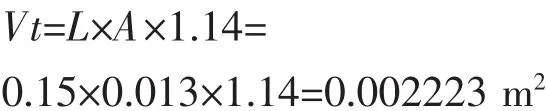

2.1.2 液压固有频率及液压阻尼比

考虑到液压缸应有一定的空行程并计管道容积,取

取液压油的等效弹性模量 βe=6.9×108,则动力机构固有频率为

根据经验,选择液压阻尼比为ωh=0.3.

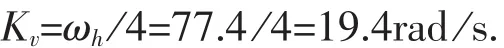

2.1.3 系统速度放大系数的确定

考虑到系统的稳态误差、系统的频带宽度要求及标准伺服缸问题,取:

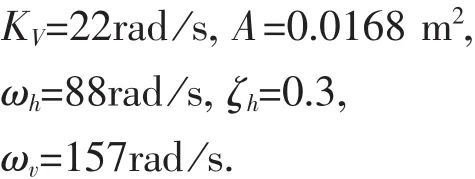

2.1.4 伺服阀参数的确定

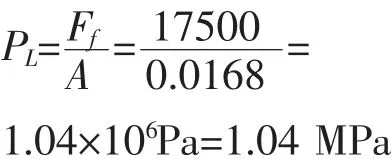

最大负载工况时负载压降为:

阀压降为:

系统最大工作速度:

负载流量为:

考虑额定流量、频宽、抗污染及使用要求等因素,选定DYC1-40L型电液伺服阀,该阀额定电流为:

供油压力为3.92MPa时的空载流量为35.36[3-5].伺服阀的流量增益为:

2.2 动态特性分析

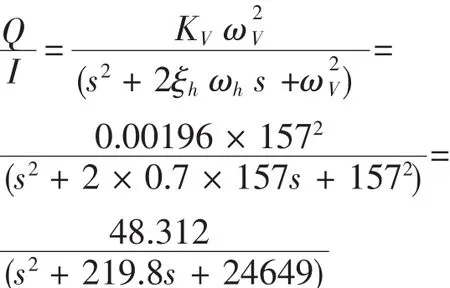

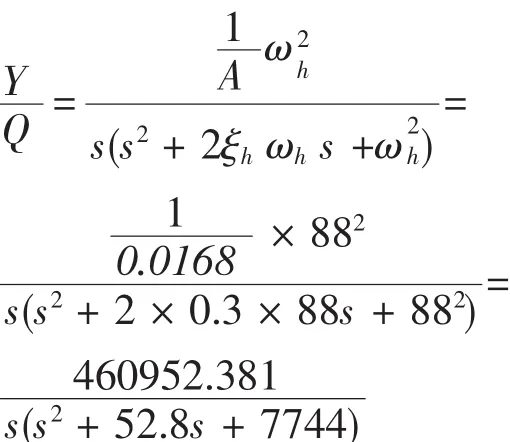

根据上述静态计算,可得伺服阀的传递函数为

动力机构传递函数为

光电检测器及伺服放大器 (合称为光电控制器均响应很快),可看成比例环节,其传递函数为:

由以上分析,可得系统方框图,如图2所示:

图2 系统方框图

3 控制系统的仿真分析

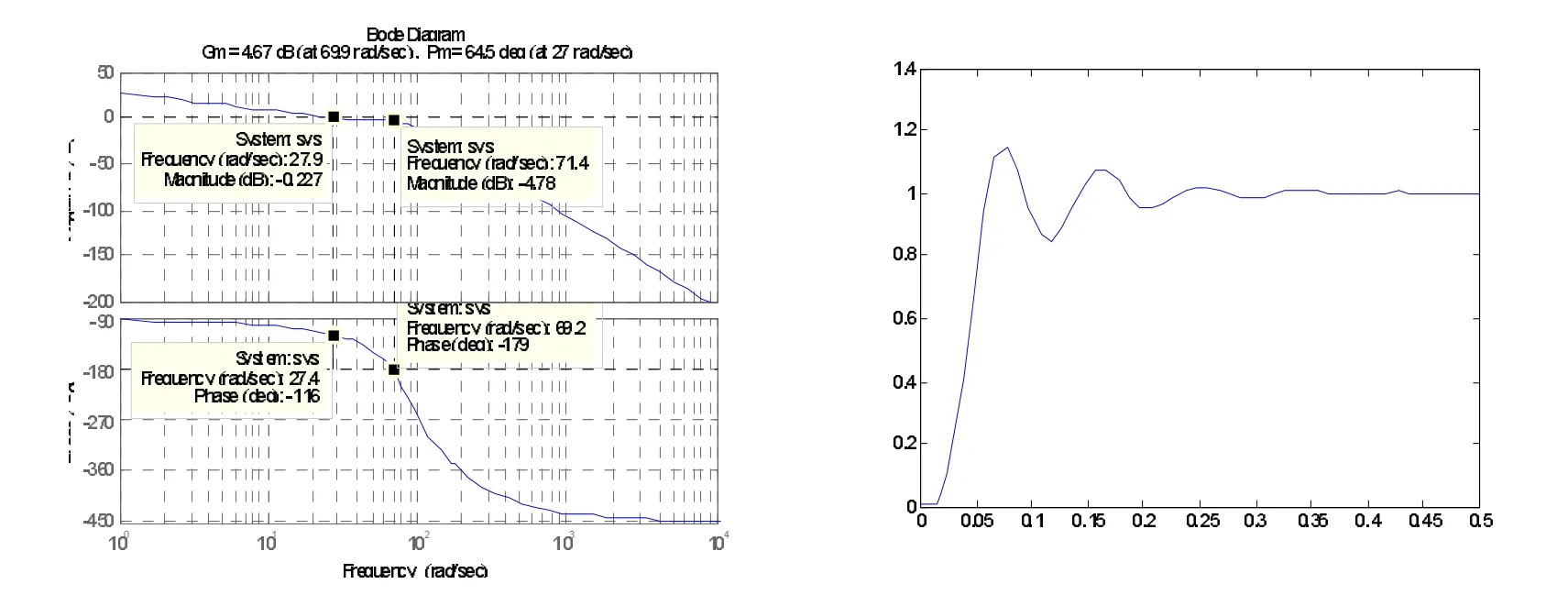

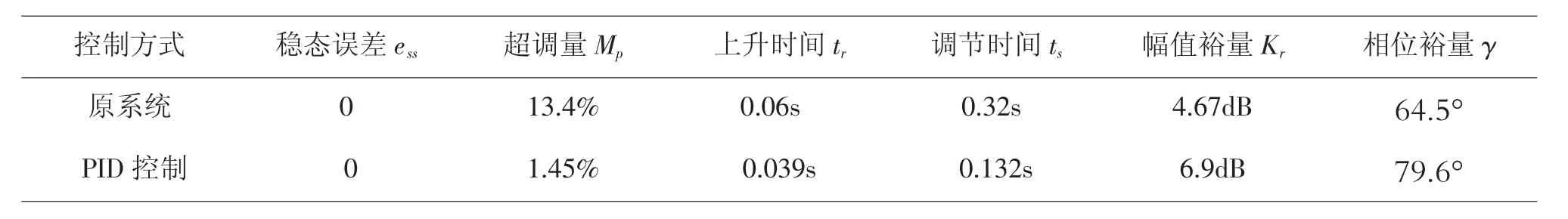

为分析系统的性能,输入信号选用典型信号中的单位阶跃信号,根据所得传递函数,在MATLAB软件下建立系统仿真模型,设置相关参数,并进行Sinulink仿真分析[6-7].图3、图4分别为原系统及PID作用下系统的单位阶跃响应曲线,所得各项性能指标如表3所示.

图3 原系统单位阶跃响应曲线和Bode图

图4 PID作用下系统的单位阶跃响应曲线和Bode图

表3 原系统和PID作用下系统的阶跃响应的各项性能指标

根据图3,图4及表3,可知原系统除稳态误差,上升时间及相位裕量满足要求外,其它性能指标均不满足要求,而在原系统中引入PID控制后,系统的各项性能指标大大改善,系统的各动静态指标均满足系统的设计要求.

[1]吴振顺,韩俊伟.机电液控制系统数字仿真与CAD[M].哈尔滨:哈尔滨工业大学出版社,2006.

[2]王积伟,吴振顺.控制工程基础[M].北京:高等教育出版社,2005.

[3]胡盘峰,陈慧敏.带钢跑偏电液伺服控制系统研究与SIMLINK仿真[J].机床与液压,2009,37(10):246-248.

[4]袁秀平,李鹤一.基于MATLAB的带钢卷取电液伺服控制系统仿真[J].矿山机械,2005(11):5-6.

[5]安利娟.冷轧带钢CPC电液伺服控制系统[J].电气传动,2007,37(11):56-58.

[6]黄永安,马路,刘慧敏.MATLAB7.0/Simulink6.0建模仿真开发与高级工程应用[M].北京:清华大学出版社,2005:13-75.

[7]李国勇,谢克明.控制系统数字仿真与CAD[M].北京:电子工业出版社,2003.