SiC/Al合金层状复合材料的弹道冲击动态响应*

陈维平 何曾先 黄丹,2† 罗杰

(1.华南理工大学机械与汽车工程学院,广东广州 510640;2.河南理工大学材料科学与工程学院,河南焦作 454000)

随着层状复合结构稳定性增强、自重减轻、修复工艺简化,它已引起了研究者的广泛关注,并且在航天、航海、运输等领域得到了广泛的应用[1-2].层状复合结构对冲击载荷比较敏感[1],这是由于它的厚度增强作用弱,并且可能引起结构的过早断裂[2].此外,这种结构是由夹层和面板组成的,它们的失效行为也同时要受两种材料材质的影响.

为了更好地理解层状复合结构的冲击响应和破坏行为,许多研究者已经研究了结构在低速冲击载荷作用下的行为[3-5].Mines等[3]描述了一系列材料在不同几何组合条件下的低速穿孔性能.Dear等[4]研究了蜂窝层状板从破坏开始到完全严重破坏的连续行为.同时,Kim等[5]研究了起加强作用的叠层顺序和蜂窝密度对加强物内部的破坏区域的影响. Kenny和Torre等[6]则发展了一种新型的波纹状层状复合结构.目前研究者的工作集中在层状复合结构中关键组分对冲击破坏的影响,但是,这种层状复合结构的破坏行为仍然显著地同时受两相材料(夹层和加强层)性能以及它们的厚度的影响.

层状结构被认为是针对承受弯曲载荷时的优选设计结果,但是人们对此结构的设计和制备的了解和实践仍然十分有限[7].许多研究者研究了层状结构不同的断裂机制(如静态载荷条件[8]、动态载荷条件[6]),而重点集中在材质选择的重要性上.陶瓷材料最大的缺点是脆性大,从而导致其在受高速冲击时极易产生脆性断裂.自从Wilkins等[9]的工作之后,商业陶瓷的弹道性能引起了人们的极大关注.特别对近些年发现的陶瓷对侵彻弹丸的闭锁现象(Infinite Dwell or Interface Defeat)给予了越来越多的关注[10],即如果陶瓷材料前面装有装甲钢盖板,则在一定条件下弹丸只能侵彻装甲钢盖板而不能有效地侵彻陶瓷材料.

文中提出了一种结合了金属和陶瓷材料的绝大多数优点的新型层状复合结构,并通过弹道冲击实验研究了不同结构的SiC/Al合金层状复合材料的抗冲击性能,同时研究了层状复合结构的失效机理,为抗冲击载荷的层状结构材料的研究提供借鉴和指导.

1 复合材料的结构设计

1.1 层状结构的断裂

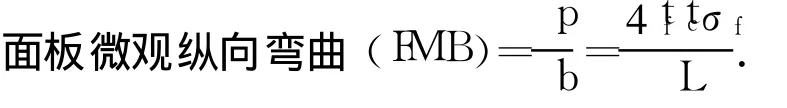

层状结构的断裂是一种非常复杂的现象,可能是由于组成复合结构的各种材料有不同的断裂机制.研究者已经对这些机制进行了分析和测试[11],并且在三点测试中对应每一种断裂模型,可以允许的中点载荷可以简单描述如下[11]:

其中:b、L、tf、tc、p、σf分别为梁的宽度和长度、面板和夹层的厚度、作用载荷和面板最大应力.

上述方程给出了层状结构中两种材料对整体结构失效的影响的一个大概情形.如果使用一个低成本的泡沫夹层,特别是在三点弯曲条件下,则非常有可能由于达到夹层的剪切强度或者出现夹层凹陷而使整个梁断裂.

但是,这种理论分析并没有考虑到断裂机制间的相互影响、材料间的粘接作用等问题.

1.2 SiC/Al合金层状复合材料结构设计

Sternberg等[12]的研究得出随陶瓷韧性的增加陶瓷靶的弹道性能也随之增加的结论.但是,脆性材料撞击损伤的计算模拟表明,断裂能仅相当于弹体初始动能的一小部分(<1.5%),最大的能量耗散机制为陶瓷的碎裂和弹体的塑性变形.Curran等[13]提出基于微力学的理论模型,把陶瓷(有约束)靶终点弹道性能的特征描述为严重脆性材料的粉碎及颗粒流动,认为:决定侵彻阻力的最重要的陶瓷特性是粉碎颗粒间的摩擦、原始陶瓷的无约束压缩强度和粉碎后材料的压缩强度.与有约束条件相对照的是, Navarro等[14]通过数值方法研究了柱形弹对内衬薄金属板的无约束薄陶瓷靶的侵彻,认为陶瓷的拉伸断裂控制其弹道性能.由于陶瓷粉粹区的无约束状态,粉碎区的摩擦并不能像陶瓷的断裂那样发挥重要作用,削弱了陶瓷材料的抗侵彻性能.

因此,笔者确定的多层陶瓷/金属复合结构的设计原则主要基于以下4点:

(1)脆性陶瓷材料在动态冲击载荷作用下,由于不具备塑性变形的能力,其主要耗能机制是粉碎机制.因此在结构中设计延性金属材料全包裹SiC陶瓷来实现约束条件,以便在动态打击使陶瓷材料粉碎后,由于延性的铝合金包裹,仍然能够保证粉碎区的基本完整性,以便发挥其最佳抗弹性能;

(2)两种结构A和B,具有同样的外形尺寸,但是内部SiC层数不同,以便比较总厚度相近的前提下,两层厚陶瓷板和 3层薄陶瓷板的动态冲击响应的差异;

(3)脆性陶瓷材料与铝合金之间紧密机械咬合,而非一般装配接触,以此最大限度地发挥延性材料在复合结构中的作用;

(4)选择高硬度低密度的SiC材料作为陶瓷相材质,高强韧Al-Cu合金作为金属相材质.

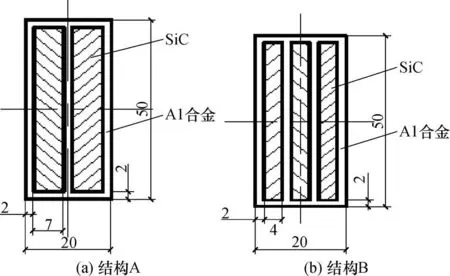

SiC/Al合金层状复合材料的结构设计如图 1所示.其中结构A中具有两层厚度为7mm的SiC陶瓷板,其间夹一层铝合金薄板,厚度为2mm;结构B中具有3层厚度为4mm的SiC陶瓷板,,其间夹两层厚度为2mm的铝合金薄板.结构A和B的尺寸均为20mm×50mm×50mm.

图1 SiC/Al合金层状复合材料的结构(单位:mm)Fig.1 Structure of laminated composite of SiC/Al-alloy(unit:mm)

2 实验

SiC陶瓷原料粉末平均粒径小于1μm,SiC含量(质量分数)>99%(其余为烧结助剂硼和碳).在模具中成型后,2100℃无压烧结.获得的SiC陶瓷的抗弯强度约400MPa,密度约3.0g/cm3.在金刚石切割机上切割,并打磨至如图1所示的设计尺寸.

铝合金成分如表 1所示.为了实现金属与陶瓷之间的紧密机械结合,采用挤压浸渗法制备层状复合材料.挤压浸渗过程:SiC陶瓷预热至500℃,保温1h;模具预热至250℃;Al合金浇注温度750℃.挤压力70MPa,保压20s.脱模后取出SiC/Al合金复合材料,切割除去周边铝合金余料至尺寸要求.

弹道冲击实验采用 7.62穿甲弹,弹头平均速度710~725m/s,入射距离3m.实验后收集所有陶瓷碎屑.采用日本日立公司S-3700N型SEM观察铝合金和SiC陶瓷断口,以及弹体表面形貌;采用德国Bruker公司XFLASH 5010型EDS分析陶瓷碎屑的成分.

表1 Al-Cu合金化学成分Table 1 Chem ical composition of the Al-Cu alloy%

3 结果与讨论

3.1 弹道冲击结果

图2 层状结构的弹道冲击结果Fig.2 Ballistic impact results of laminated structures

层状结构的弹道冲击结果,如图2所示.在金属全包裹多层陶瓷板的条件下,即金属对陶瓷的约束条件下,层状SiC/Al合金复合材料靶板保证了一定的外部结构完整性.为了观察包裹在铝合金中的陶瓷材料的破坏情况,弹道测试之后将层状复合材料的一边铝合金打磨至露出SiC陶瓷.从图2中可以看出,两种结构的层状复合材料在弹道冲击后,入射弹体均没有穿透第一层SiC陶瓷.但是具有两层SiC板的结构A,在同等弹道冲击条件下的破坏情况较结构 B更为严重,主要体现在一次弹道冲击后不仅第一层陶瓷板出现粉碎和崩落,没有接触到弹体的第二层陶瓷板也出现了大面积裂纹,如图 2(b)所示.而结构 B由于具有 3层陶瓷板,除第一层陶瓷全部破碎和部分崩落外,第二层和第三层仍能保持一定的结构完整性,见图2(d).由此可见,多层复合材料可以较好地分散冲击载荷.

由图2(b)和图2(d)可见,弹道冲击作用后层状复合材料的背面略微凸起,但是并不明显和集中,说明无论是结构 A,还是结构B,弹道冲击对这类层状复合材料背板的作用十分有限.

3.2 陶瓷材料的冲击响应

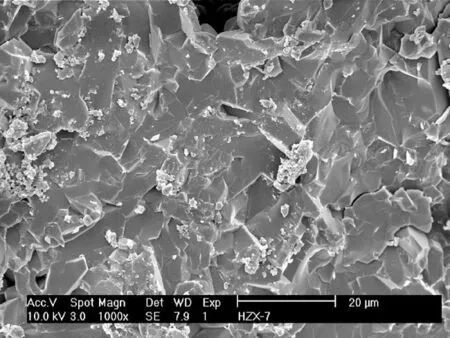

SiC陶瓷板在弹道冲击作用下的断口SEM分析结果如图 3所示,为了对比,同时观察了常规静态断裂后的SiC材料断口形貌,如图4所示.

由图3可见,SiC陶瓷板在弹道冲击作用下的断口,表现出明显的穿晶断裂特征;从图 4的静态断裂后的SiC断口SEM图上可以看到均匀的解理面分布,显示出沿晶断裂的特征.

图3 SiC板弹道冲击断口Fig.3 Ballistic impactbroken partof SiC plate

图4 SiC板静态断口Fig.4 Static state broken part of SiC plate

3.3 SiC陶瓷对弹体的质量侵蚀

由于陶瓷具有比金属高得多的硬度和抵抗压缩变形的能力,可以使弹体粉碎,消耗弹丸材料及所携带的动能.虽然陶瓷断裂耗能数值并不大,可是弹丸前方断裂材料区的形成却对阻止弹丸前进作用很大.这就是说,在较高约束压力下陶瓷碎块、颗粒、粉末间的内部摩擦以及反复研磨粉化是重要的耗能形式.应该说,弹和靶的粉碎功包括冲击粉碎功和摩擦粉碎功两部分;过去的研究注重前者.由于忽视摩擦粉碎功,致使过小地估计了粉碎耗能.特别是当弹丸前部形成陶瓷粉化区后,由于外加约束,弹丸仍需将粉体推开才能前进.同时,弹丸前粉化区还受到弹靶粉末径向流动的推动,使得粉化陶瓷流体内存在巨大的阻尼力,造成粉化断裂耗能、粉粒内摩擦热耗、体积膨胀耗能等[15].

7.62 穿甲弹弹头原始质量为7.95g,分别对结构A、B进行弹道冲击实验后弹头质量为2.67、2.89g;弹道冲击实验前后长度损失的情况如图5所示.

图5 弹道冲击前后弹头的长度的变化Fig.5 Variations of length of projectile before and after ballistic impact

对比打击前的弹头,对于结构A和结构B,弹头的质量损失分别为66.42%和63.65%;长度损失分别为62.92%和65.43%.

弹道冲击后弹头的表面形貌如图6所示.由图 6可见,弹头表面出现了磨损沟槽,这是由于在高速冲击作用下,弹头前端的陶瓷材料粉碎,陶瓷碎屑成为磨粒,摩擦弹头表面[16].观察到磨损沟槽的部分沿弹头端部的外围分布,端部的中心区域则没有明显的磨损痕迹.作用于结构A的弹头所出现的磨损沟槽比作用于结构B的弹头所出现磨损沟槽浅.弹头表面的磨损形貌说明其摩擦磨损机制以磨粒磨损为主,即打击造成的陶瓷粉碎颗粒成为磨蚀弹头表面的磨粒,其磨损沟槽宽度对应了磨粒的尺寸,同时,其深度表明了磨损的剧烈程度.图 6的观察结果说明,在弹头的高速冲击作用下,由于结构 B中承受最大冲击的第一层SiC陶瓷板的厚度较结构A中的小,陶瓷粉碎区的范围相对更大,因此陶瓷粉碎颗粒对弹头的磨损程度相对更为剧烈.

图6 弹道冲击后弹头的SEM分析结果Fig.6 SEM results of warheadmorphology after ballistic impact

在弹头的高速冲击作用下,弹头所携带的动能在弹-靶结合处还会转化成大量的热,造成弹头的熔蚀[17].如图 6所示,在弹头表面,除磨损沟槽外,还分布着大量的白色颗粒,这是弹头熔化并重新凝固的产物,并且发生了氧化.在弹道冲击作用下,弹头可以在瞬间损失60%~70%的质量,其主要成分为铁和铅.铁、铅及其氧化物分布在弹头和陶瓷碎屑中.结构B弹道冲击实验后收集的崩落陶瓷粉末的形貌分析及能谱分析结果见图 7.由图 7可见,其中分布有大量的铁和铅的氧化物.

图7 弹道冲击造成的陶瓷碎屑Fig.7 Ceram ic crumb of ballistic impact

3.4 金属内衬板的作用

到目前为止,关于陶瓷/金属层状复合材料侵彻的分析模型并不太多.金属内衬板的作用,一是通过延迟始于陶瓷/金属界面的陶瓷的拉伸失效的生成,导致弹体更多的质量侵蚀从而增强装甲的性能;二是吸收陶瓷碎粒的动能.

从抗弹过程分析可知,陶瓷的高硬度和高压缩强度是决定整个装甲系统抗弹性能的重要因素.一方面,陶瓷面板的硬度和抗压强度越高,子弹的破碎及侵彻时的磨蚀作用越强,对子弹的破坏则更加完全,从而使子弹的动能消耗大,对背板(内衬板)的冲击作用减小,使整个装甲系统的抗弹性能得到提高;另一方面,背板的性能对于陶瓷面板抗弹性能的发挥也起着非常重要的作用.

陶瓷/金属层状复合材料作为一个整体,金属内衬板与陶瓷板间存在着极为重要的协同关系,金属内衬板自身也吸收一部分冲击动能,从而影响整个多层结构的抗弹能力.当子弹与陶瓷碰撞的瞬间,在与撞击面相对应的金属板轴线上形成初始裂纹.金属内衬板上的最高应力出现在撞击中心,在此处产生了最大的压应力,从而导致了最大变形及向后方的剧烈运动,使金属内衬板对陶瓷板的支撑力减弱,但同时也产生了阻力对断裂锥和弹体进行减速.

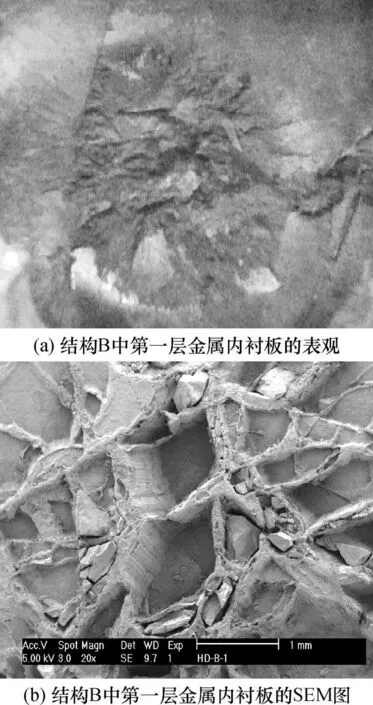

弹道冲击后层状结构 B中第一层金属内衬板的表观及其SEM分析结果如图8所示.

图8 结构B中第一层金属内衬板的弹道冲击结果Fig.8 Ballistic impact results of first-layermetal lining plate in structure B

由图 8可见,金属内衬板向后有轻微的凸起,并且以着弹点延伸线为中心,出现了放射状凸起花纹,其形状与SiC陶瓷在弹道冲击下出现的环向裂纹一致.图8(b)中,凸起的放射状花纹是由于在弹-靶结合瞬间产生的高热导致了铝合金的熔化,并在陶瓷环向裂纹出现后重新凝固而形成的.这种形貌从另一方面直观地反映了陶瓷材料在弹道冲击下发生断裂的裂纹路径.结构A中的情况与结构B基本类似,但是金属内衬板的后凸起高度不明显,其上的放射状凸起花纹也不如结构B中的明显.

对于结构A,其具有两层陶瓷板和一层金属内衬层,陶瓷板较厚,因此能够更好地发挥高硬度陶瓷的抗弹性能,陶瓷出现较完全的粉碎和崩落,同时也阻挡了弹体的进一步侵彻,并且最大限度地消耗了弹体所携带的动能和弹体本身质量;但是,作为一个结构整体,陶瓷崩落和失效,也意味着整体结构的失效和抗弹功能的失效.而对于结构B,其第一层陶瓷板较薄,受弹道冲击后,第一层陶瓷失效,但是仍保留有两层陶瓷板,仍然可以承受二次打击.从材料和整体结构的角度考虑,结构B要优于结构A.

上述结果说明,在SiC/Al合金层状复合材料中,当在弹道冲击下 SiC陶瓷出现穿晶脆断并被粉碎后,金属内衬板通过熔化、变形及与陶瓷界面解离吸收了陶瓷碎粒的动能,延迟了复合材料整体冲击失效的形成,提高了材料的抗冲击性能.最终在陶瓷脆断、界面分离和金属断裂 3种损伤形式的共同作用下,层状结构材料失效.

4 结论

(1)多层复合材料可以较好地分散冲击载荷.具有3层陶瓷板的结构 B,相对于具有两层陶瓷板的结构 A,在弹道冲击作用下,表现出较好的结构完整性.两种结构的层状复合材料在弹道冲击后,入射弹体均没有穿透第一层SiC陶瓷.对于结构A和结构B,弹头的质量损失分别为66.42%和63.65%;长度损失分别为62.92%和65.43%.

(2)金属全包裹的约束条件使陶瓷粉碎颗粒很好地发挥了对弹体的磨蚀作用.在弹体端部的外围观察到明显的磨擦磨损痕迹,其摩擦磨损机制以磨粒磨损为主.结构B中的第一层SiC陶瓷板对弹体的磨损程度更剧烈.

(3)陶瓷/金属层状复合材料作为一个整体,金属内衬板与陶瓷板间存在着极为重要的协同关系,金属内衬板自身也吸收一部分冲击动能,从而导致了向后的变形,同时也产生了阻力对断裂锥和弹体进行减速.

(4)弹-靶结合瞬间产生巨大的热量,导致弹体发生部分熔蚀,也是弹体质量和长度损失的原因之一;同时金属内衬板也发生部分熔化.

(5)在弹道冲击下SiC陶瓷出现穿晶脆断并被粉碎,金属内衬板通过熔化、变形及与陶瓷界面解离吸收了陶瓷碎粒的动能.最终在陶瓷脆断、界面分离和金属断裂 3种损伤形式的共同作用下,层状结构材料失效.

[1] Volnei T,Jonas de C,Dirk V.Failure analysis of low velocity impact on thin composite lam inates:experimental and numerical approaches[J].Composite Structures, 2008,83(4):413-428.

[2] Castanie B,Bouvet C,Aminanda Y,etal.Modellingof low energy/low velocity impact on nomex honeycomb sandwich structures with metallic skins[J].International Journal of Impact Engineering,2008,35(7):620-634.

[3] Mines R A W,Worrall C M,Gibson A G.Low velocity perforation behavior of polymer composite sandwich panels [J].International Journal of Impact Engineering,1998,21 (10):855-879.

[4] Dear JP,Lee H,Brown S A.Impact damage process in composite sheetand sandwich honeycomb materials[J]. International Journal of Impact Engineering,2005,32(1/ 2/3/4):130-154.

[5] Kim C G,Jun E J.Impact resistance of composite laminated sandwich p lates[J].Journal of Composite Materials, 1992,26(15):2247-2261.

[6] PitarresiG,Carruthers J J,Robinson A M,etal.A comparative evaluation of crashworthy composite sandwith structures [J].Composite Structures,2007,78(1):34-44.

[7] Mamalis A G,Spentzas K N,Pantelelis N G,et al.A new hybrid concep t for sandwich structures[J].Composite Structures,2008,83(4):335-340.

[8] Borsellino C,Calabrese L,Valenza A.Experimental and numerical evaluation of sandwich composite structures [J].Composite Science and Technology,2004,64(10/ 11):1709-1715.

[9] VemuriM,Ramanjaneyulu K,Bhat T B,et al.An experimental study of penetration resistance of ceramic armour subjected to projectile impact[J].International Journalof Impact Engineering,2005,32(1/2/3/4):337-350.

[10] Simha CH M.Computationalmodelingof the penetration response of a high-purity ceram ic[J].International Journal of Impact Engineering,2002,27(1):65-86.

[11] Steeves C A,Fleck N A.Collapsemechanisms of sandwich beamswith composite faces and a foam core,loaded in three-point bending(part I):analytical models and minimum weightdesign[J].International Journalof Impact Engineering,2004,30(4):561-583.

[12] Sternberg J,Orphal D L.A noteon the high velocity penetration of aluminum nitride[J].International Journal of Impact Engineering,1997,19(7):647-651.

[13] Curran D R,Seaman L,Cooper T,etal.Micromechanical model for comm inution and granular flow of brittlematerial under high strain rate app lication to penetration of ceramic targets[J].International Journal of Impact Engineering,1993,13(1):53-83.

[14] Navarro C,MartinezM A,Cortés R,et al.Some observations on the normal impact on ceram ic faced armours backed by composite plates[J].International Journal of Impact Engineering,1993,13(1):145-156.

[15] Hetherington JG.Energy and momentum changes during ballistic perforation[J].International Journal of Impact Engineering,1996,18(3):319-337.

[16] BakiK M.Tribology at high-velocity impact[J].Tribology International,2007(40):98-104.

[17] Karamis M B,Nair F,Tasdemirci A.Analyses ofmetallurgical behavior of Al-SiCp composites after ballistic impacts[J].Composite Structures,2004,64(2):219-226.