深长孔的浮动镗削工艺

覃东列

(柳州五菱柳机动力有限公司,广西 柳州 545005)

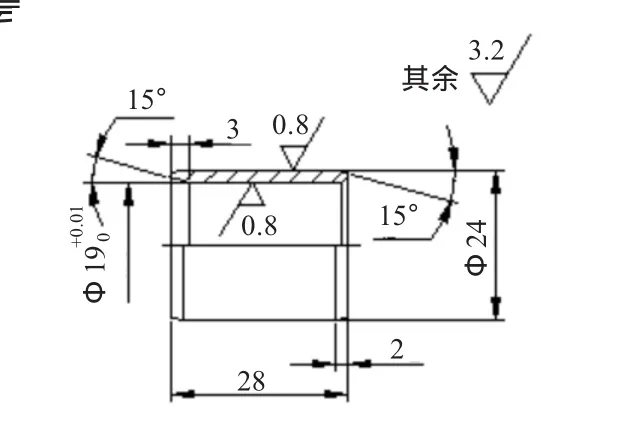

图1所示为五菱柳机产品汽缸盖铰摇臂轴孔的夹具体,在2组共12个孔中镶上铰套,对汽缸盖孔进行精加工。这是一个较难加工的工装。夹具体长约400 mm,共有6格,每格厚25 mm,铰套孔Φ24 mm,双排孔孔距28 mm,属深孔加工,加工精度要求孔的同轴度直线度均只有±0.01 mm的公差,若用普通方法直接在镗床上镗孔,根本无法达到要求。

根据夹具体的特点,我们选用两端孔作为基准,在坐标镗床先镗出两端4个Φ24 mm的基准孔,然后再车4个铜套镶入两端4个孔中,制作一把专用刀杆,采用万向接头,用浮动法镗孔,这样可同时达到孔的同轴度和表面光洁度的要求。具体镗孔工艺及过程如下所述。

图1 汽缸盖铰摇臂轴孔夹具体

1 精镗两端基准孔

在镗孔前,基准面A/B(见图1)均已磨光磨平,Φ24 mm孔亦已粗钻至Φ20 mm,这时将零件放上卧式坐标镗床,以A/B面为基准,通过校准坐标将两端4个孔镗至Φ24 mm,粗糙度要求达到1.6 μm。坐标镗床的精度,保证了两端孔的同轴度。

2 配车铜

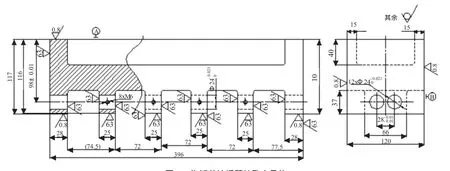

图2 铜套

根据实测两端孔尺寸配车铜套(如图2),铜套外圆需比镶入孔大0.02 mm,以达到紧配效果。之所以选择铜套而不是钢套,因为铜比钢耐磨。铜套配磨后,压装入夹具左右4个端面孔中。这样,两组孔的同轴度就得到了保证。

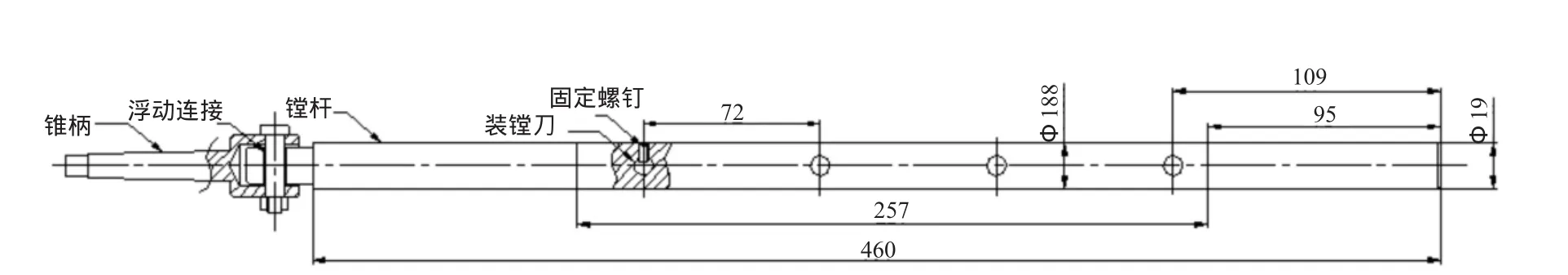

3 设计专用镗杆

在基准已经确定以后,接下来是选择刀具。我们采用浮动镗刀杆(如图3)。镗杆左右两端各有一段与夹具上铜套精密配合:根据实测铜套内圆直径配磨镗杆上Φ19 mm尺寸,要求两者配合只允许有0.005~0.01 mm间隙。在此情况下,镗刀杆与锥柄之间采用浮动连接,这样就避免了由于刚性导致的镗杆弯曲或铜套损坏。

4 逐个镗孔

在坐标镗床上开始加工夹具孔。工件校准后,装上镗杆,镗杆穿过铜套及4个同轴孔,然后在最右端刀孔位装上镗刀,加工第一个孔,完成后拆下镗刀,装上相邻右边第二个镗刀位,用同样方法加工第二个孔。依此类推,加工完同组4个孔,完成后退出刀杆,重新校准并加工另外一组的4个孔.

图3 浮动镗刀杆

5 配磨铰套

在夹具8个孔镗削完成后,接下来铰套的加工就很简单了。铰套内孔尺寸只需磨削至规定尺寸就行,而外圆尺寸则根据实测夹具内孔尺寸配磨,留0.01~0.02 mm过盈配合。完成后,将各铰套压装入夹具相应孔中,用螺钉固定。这样,夹具就完成了关键部分的制作,其余加工制作则自然不在话下。

6 结束语

此夹具加工的思路,在于两点确定一条直线的原理。首先在两端加工出基准孔,再通过一次装夹加工中间4个孔,这些孔的中心自然在这两端中心孔连成的直线上。其缺点在于镗中间4孔外径较难一致,但通过配磨铰套,轻易解决了这个问题。目前此夹具已顺利用于生产,取得很好效果。

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001. [2]成大先.机械设计手册(第4版)[K].北京:化学工业出版社,2002.