热管在陶瓷工业窑余热回收工程中的应用初探

王志中 吴卫兵 胡国林

(景德镇陶瓷学院,景德镇:333001)

1 引言

节能减排是国家在新世纪确定的一项重大决策,窑炉作为高能耗设备,是陶瓷工业生产中节能的重点。除了采用新技术设计使用节能型窑外,如何充分利用和回收窑炉余热也是节能工作的重大组成部分。

热管是一种具有高传热性能的传热元件,它具有传热能力大,传热效率高的特点,由热管构成的换热器已广泛应用于电力、冶金、纺织等行业的锅炉烟气余热回收中。然而,在陶瓷工业窑上尚未见有关报导。本文仅就热管在陶瓷工业窑的烟气余热回收上的应用做初步的探索,期盼对陶瓷窑的节能工作提出有一些有实用价值的意见。

图1 重力式热管结构原理图Fig.1 Structure and elementary diagram of gravity heat pipe

2 热管的结构与原理简介

典型热管是密闭的管内抽成一定真空后,通入工作介质密封而成。工作介质应具有足够大的汽化潜热和热导率,粘度要小,表面张力要大,而且还应有良好的热稳定性以及与管材的相容性。常用的介质有:水、导热姆、氨及氟里昂R-11和R-113。通常也可由多种无机活性金属及其化合物混合而成。重力式热管的结构和原理如图1所示。热管的导热性能是优良导热金属如铜、铝等的几十倍、几百倍甚至上千、万倍,具有“超导热体”之称。

热管换热器(蒸汽发生器、热水发生器、空气预热器)由多根热管组成,具有传热效率高、结构紧凑、重量轻、维护简单等优点,其结构如图2所示。

热管已广泛应用于工业锅炉、锻造炉、热处理炉等工业炉窑的中低温烟气余热回收。其利用炉窑的废烟气预热炉窑燃料燃烧所需助燃空气、煤气或水等;利用烟气余热加热水所获得的蒸汽做燃油的雾化剂或用来预热重油,使系统蒸汽可以达到完全自给;也可作为煤气发生炉的汽化剂及生活用汽等,从而提高了炉子的热效率和燃料的利用率。

3 热管换热器的设计计算

以辊道窑(或隧道窑)的烟气余热回收为例,若在排烟段加上热管换热器来预热助燃空气,所需热管根数及设备尺寸等参数计算如下:

某年产350万m2墙地砖辊道窑,排出烟气量为14615 Nm3/h,烟气的平均温度为250℃,该窑助燃空气用量为7190 Nm3/h,出预热器烟气温度为180℃(或150℃),采用直径为2mm的热管(壁厚为2.5mm),热管有效长度L=L1+L2=2m,烟气侧与空气侧分别为1m,绝热端长度为0.1m,热管的翅片外径为63mm,翅片厚度为1.25mm,翅片高15.5mm,翅片间距5mm;热管换热器采用叉排布置,横向中心距80mm,纵向中心距70mm。设计计算如下:(以下计算根据上述参数的不同进行更改,可尽量简略,只要计算出热管根数即可)

.1烟气放出的热量Q

式中,c'y、c"y为进、出预热器烟气平均比热容 [kJ/(Nm3·℃)。

.2 空气预热温度t"k

.3对数平均温差△td采用逆流方案

预热器入口处烟气与空气的温差:

.4烟气侧及空气侧对流换热系数αd

式中,R0为污垢热阻[(m2·℃)/W],气体燃料的烟气R0=0.0043;空气R0=0.00043;β为翅化比,β=9-10;φ为翅片与管壁的接触系数,φ=0.95。

空气侧:取空气质量流速Gk=4kg/(m2·℃),平均空气温

3.5 综合传热系数K

以热管蒸发段光管面积为基准的综合传热系数为:

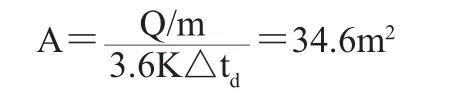

3.6 预热器传热面积A

以热管全部光管面积为基准的综合传热系数为:

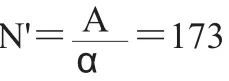

3.7 需要热管根数N

3.8 热管排列及预热器尺寸

横向热管列数取n1=13,纵向热管排数取n2=14,修正热管总根数N=n1×n2=13×14=182根。

预热器有效长度和有效宽度分别如下:

B=n1×S1=13×0.08=1.04m

L=n2×S2=14×0.07=0.98m

4 热管在陶瓷窑上的节能效益

仍以上述实例进行分析,该辊道窑使用两段炉发生炉煤气(燃料低位热值为1450kcal/Nm3),当助燃空气为20℃时,煤气消耗量为4453Nm3/h。可由热平衡计算出当助燃空气预热到100℃、150℃时,燃耗就可分别降低2.5%和4%。装上此空气换热器(182根热管)后,可将20℃的助燃空气温度提高到163℃,按150℃计算,即可节约能耗4%,按一年330天计,则一年可节约发生炉煤气1410710Nm3。可见,应用此换热器可以带来可观的经济效益,同时由于能源价格和国家政策带来的压力,本方案的应用前景广泛。

5 结语

陶瓷工业是高耗能产业,尽管近十几年来陶瓷行业生产技术水平不断提高,单位产品能耗已大大下降,但与国外发达国家的水平相比仍有差距,还有一定的节能潜力。热管换热技术除了上面所述的回收烟气余热用来加热助燃空气外,还可用回收的余热来加热重油(例如烧重油的喷雾干燥塔),利用通过回收烟气得到的热量加热重油以取代传统的蒸汽加热或者电加热;还可以用窑炉回收的余热生产蒸汽供给煤气发生炉作反应气化剂或其他生产工艺用途(如日用瓷厂的干燥房)。

热管由于具有传热性能好、结构简单、工作可靠、温度均匀等优点,已经在石油、化工、建材、纺织、冶金、电力电子、机械等领域发挥了并将继续发挥着重要的作用,尽早将热管换热技术应用到陶瓷工业的余热回收中来,一定也能对陶瓷工业的节能做出贡献。

1王秉铨.工业炉设计手册.北京:机械工业出版社(第二版),2006

2胡国林.对陶瓷工业节能减排的思考.中国陶瓷工业,2009,16(2):24~26

3罗强,汪和平等.梭式窑节能技术探讨.中国陶瓷工业,2009,16(3):20~22

4刘纯,刘幼红等.“建筑卫生陶瓷产品单位能耗定额”调研报告.陶瓷,2009,3

5汪和平,樊斌等.基于全场系统能量平衡的建陶企业节能技术分析.2009,16(2)