轴芯通气喷气助力式搅拌发酵罐简析

王书堂

(北京华信依耀工程咨询服务有限公司,北京 100068)

1 背景

二十一世纪是以生物工程技术为先导的世纪,发酵工程是生物技术产业化的基础。生物反应宏观动力学是发酵过程优化的基础,而生物反应器是发酵过程的外部环境,它同样影响发酵过程的效率与优化。

近年来,中国发酵设备行业发展迅速,产品产出持续扩张,国家产业政策鼓励发酵罐产业向高技术产品方向发展,国内企业新增投资项目投资逐渐增多。投资者对发酵罐行业的关注越来越密切,这使得发酵罐行业的发展研究需求增大。

2005—2009年中国发酵罐行业产品产量走势预测图(见图1)(引述资料来源:中国产业竞争情报网)。

2008年,中国医药工业累计实现总产值8433.97亿元,同比增长22.32%,医药工业销售收入7913.89亿元,同比增长20.13%;实现利润844亿元,同比增长39.27%(引述于《中国医药产业发展报告》 1949~2009)。

图1 2005—2009年中国发酵罐行业产品产量走势预测图

2 提出问题

发酵设备是生物工程技术中的关键设备,它对于科研向生产的转化有着重要意义;同样在生产过程——发酵过程中决定着生产原料成本,产出质量,能耗大小,设备寿命的大小高低。以生物发酵罐为例:近年来,生物发酵工程的生产品种和规模飞速发展,抗生素、保健品、饮料添加剂、农用生物制品的生产广泛采用了生物发酵技术,单台发酵罐的体积已达到300~400 m3。但是,生物发酵设备是一类高能耗的生产装置,发酵供氧需通过搅拌和通入无菌空气来达到,培养基消毒加热需使用大量蒸汽,发酵过程中产生的热量需通过低温水和循环水带走。据统计,目前我国的发酵装置中,动力费用约占发酵液成本的25%~40%。

传统的发酵设备普遍存在着相对能耗大、溶氧率低、底物转化率低、设备寿命短等缺点。尤其随着水资源的日趋紧张,电力、煤炭、石油等燃料价格不断上升,解决生物发酵成本的问题已经变得刻不容缓。

经过长期的研究与工业实践,分析存在问题的原因,针对性的研究了解决的方法,并成功设计出一种新型发酵罐——轴芯通气喷气助力式搅拌发酵罐。

3 原因分析

发酵设备中通气搅拌发酵设备被广泛应用(见图2),其原理是大多数产物在生长过程中耗用大量的氧。这样就需要在过程中提供充足的氧气并与之充分混合接触。发酵设备中通入压缩空气和设置搅拌装置即为达到此目的。而产物的质量与产量(生产单位)同样受到通气和搅拌的影响。(同样还有培养基、消毒灭菌、操作、种子质量系统的影响)。另外,通入空气实际利用率由于其难溶性等也受到影响。

经过长期的生产实践、逐步总结发现现有的发酵设备普遍存在如下问题

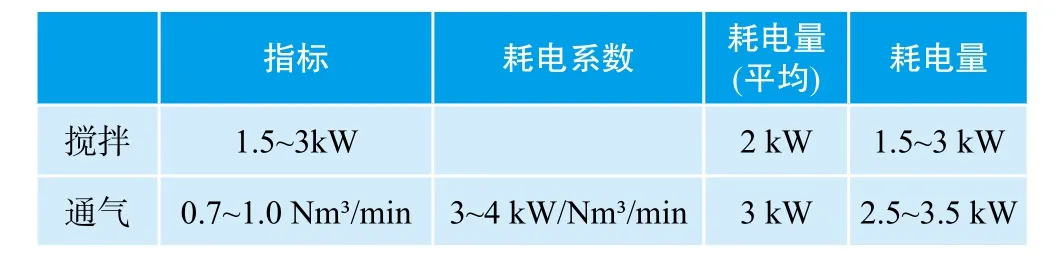

(1)能耗大:发酵生产中的成本相当大的部分消耗在能源上,主要表现制备压缩空气消耗的功率。以抗生素发酵罐的通气量为例:其一般为每立方米发酵液每分钟通入0.7~1.0标准立方米压缩空气,制备每标立方米无菌压缩空气所需要的动力为3~4 kW,即每立方米发酵液每小时通入的无菌压缩空气需消耗的电功率为2.5~3.5 kW时。为使空气与发酵液充分混合接触,搅拌装置所消耗的功率较大(1 m³发酵液的配用搅拌功率在1.5~3 kW左右)见表1:

表1 抗生素发酵罐通气量(每立方米发酵液)

如上所述降低搅拌功率、充分利用所通入压缩空气能量,就成为我们发酵生产中降低能耗的主要手段。

(2)氧的利用率低:由前次所述,氧的利用率低,除受搅拌和通气量的影响外,其他因素也存在着制约:首先通气气泡的打碎程度——即气体与液体的接触面的大小,严重影响着压缩空气的利用率,以往的空气分布器受发酵液易堵塞的影响,孔径不宜做得太小,这样就容易形成气泡,又因分布器距搅拌器有一定距离,气体又有部分聚集并形成短路升至液面,气泡的产生就会减小气液接触面积,影响氧的利用率,一般的利用率只有2%左右。而且为了克服液下压强,又消耗一部分功率。

图2 通气搅拌发酵设备图

其次受生长物限制又不能无限提高搅拌程度(打碎产物—如菌丝)从而使溶氧率不宜提高。总之,标准发酵设备有的在提高氧的溶解率上进行必要的探索。

(3)底物转化率:基于如上原因在产物生长的过程中受到了溶氧的影响,必然直接造成发酵单位下降,或达不到理论水平及生产不稳定。即造成底物转化率低、原料成本上升。

(4)设备寿命降低:由于标准发酵罐的空气分布器都设置在发酵罐的底部,开口向下,经过长时间的空气(或气液混合物)的长期冲刷,封底局部减薄大大快于发酵罐的其他部位。通常对于碳钢材质在5年左右发酵罐损失掉70%左右的壁厚,封底就要大封更换时加强。这样大大缩短了设备使用周期,也提高了生产成本。例如:(引用参考于《医药工程设计》, 2008(3): 19-21)西安利君制药有限责任公司通过对运行了6年的红霉素50 m³碳钢发酵罐底封头早期破坏情况的现象和原因分析得出以下结论:一个50 m³发酵罐为立式容器,直径Φ3200 mm,高度7680 mm,直筒高度6000 mm,罐壁厚12 mm,筒体材质为Q235A。下封头中心空气分布器周围,直径Φ1200 mm的范围内,由于空气冲刷和叶片搅拌时液体对筒壁的冲击力,使封头壁厚逐渐减薄破损,且有大量的不规则的点状蚀坑凹凸不平,最深的凹坑约11 mm,封头钢板拼接接头已形成深约9~11 mm、宽度约18~25 mm之间、长约1200 mm的沟槽。经超声波测厚仪检测,底封头破损处由原来的12 mm减薄至0.8~1 mm,冷却蛇管、搅拌轴、盘、叶片材质均为304不锈钢,还能继续使用,根据等寿命原理选择将底封头更换为304不锈钢材质。

4 设备改造

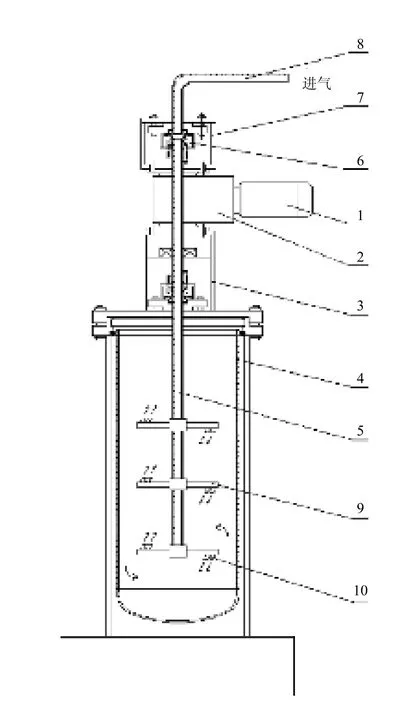

通过长期的生产实践,对标准的发酵设备进行分析观察,我们从改变通气方式上入手,对普通发酵设备进行了改造,提出了一个全新的观点—轴芯通气搅拌发酵设备,(本设备改造已申请专利并通过初审:发明名称:《一种轴芯通气喷气助力式搅拌发酵罐》,申请号:200710000013.9,公开号:CN 101007997A)力图通过改造达到降低能源、提高溶氧率,从而提高底物转化率、提高生产水平的目的,其原理与结构主要有以下几个方面(见图3);

发酵罐采用通用机械搅拌发酵罐罐体结构,电机(1)侧置与减速器(2)直联形式的定型产品,减速器设计选型为上下两端直通式输出轴形式。减速器(2)通过支架(3)安装于发酵罐罐体(4)的上端。

搅拌轴(5)选用厚壁无缝管,经过精密加工(保证同心度)。一般应做成两部分,即上半轴和下半轴(特别小型的反应器可做成一根轴)。轴的固定支撑方法与普通反应器基本相同。不同之处就在于轴的上端伸出部分装有倒置机械密封(6),以便压缩空气导入。即上端倒置机械密封经支架(7)与减速器相连,并安装动环。静环与外界空气导入管(8)相连接,机械密封动环与搅拌轴相配合。这个机构设计完成了在转动状态下经过空心搅拌轴(等同空气导管)将压缩空气导入发酵罐。

压缩空气导入空心搅拌轴后,经由空心搅拌桨叶(9)喷射到生物反应器中(搅拌器不用采用中心带盘的形式,气泡不会沿搅拌轴短路升到液面)。搅拌叶同样采用空心经冲压或焊接制造,可根据不同发酵产品的品种设计桨叶形式和确定浆叶数量。在桨叶下沿非均匀分布开孔焊接喷嘴(10),喷嘴向斜下方布置且与搅拌旋转方向相反。远端相对喷嘴孔径加大,即加大空气流量。这样可尽量保证空气在液体中分布均匀。另外空气导出后在离心力的作用下会充分分散,并在下一个搅拌叶的作用下经过很短的路程被充分打碎并混合,避免了气泡未经打碎上升至液面的情况发生。大大提高了空气的利用率,从而使液体中溶氧率提高。同时空气喷嘴的反作用力对搅拌器起到助推的作用,有利于搅拌效率的提高、能源的节约。搅拌器产生的离心力,使喷嘴处产生负压,有利于压缩空气动力源的节约。

图3 轴芯通气搅拌发酵罐罐体结构

通过对标准通气搅拌发酵设备的改造与重新设计,我们达到了如下目的:

(1)由于空气出口相距发酵搅拌设置的搅拌叶相对近,较好地实现了对空气的充分打碎,减少了空气短路现象的产生,使空气中的氧得到了充分利用,从而提高了底物转化率,同时提高了发酵单位。

(2)由于空气喷出时对搅拌桨反作用力,起到了助推作用,这样可以节约搅拌动力,达到节能的目的,理论计算一立方压缩空气可以提供700 W左右的空气动力考虑到其他因素,经过实际经验可较以往传统设备节能15%左右。

(3)由于改变了压缩空气的导入方式与位置,克服了原空气分布器对封底的破坏,大大提高了设备使用周期,延长了寿命,同时也可节约大量资金。

这里需补充说明,经过改造后,设备必然有不断完善与提高的环节,例如:①由于空气导入位置相对较高,需要适当增加发酵液的轴向流动,达到液体氧气分配的均匀性;②由于压缩空气喷嘴相对可能数量增加或孔径变小,故当特殊情况发生时有可能堵塞(停电倒料)可在轴芯通气上接口处接入清洗水、灭菌蒸汽已达到清洗疏通,灭菌彻底的目的;③由于增加了一套机械密封,设备制造精度要求有所提高,但制造成本相对而言不会发生太大变化。

5 结束语

综上所述,随着我国大规模经济发展,水资源的日趋紧张,电力、煤炭、石油等能源价格不断上升,发酵设备的优化改造刻不容缓。通过对标准通气搅拌发酵设备通气方式的改造达到了降低能源、提高溶氧率,从而提高底物转化率、提高生产水平的目的。从技术和经济的综合考虑,有必要把本设备经过完善投入到生产实践中,这样必定会为广大企业带来良好的经济效益,并且使企业在市场竞争中获胜,有利于企业的长期发展。

[1] 俞俊棠主编. 抗生素生产设备[M]. 北京:化学工业出版社,1982.

[2] 尹光琳等主编. 发酵工业全书[M]. 北京:中国医药科技出版社,1996.

[3] 王岁楼,熊卫东主编. 生化工程[M]. 北京:中国医药科技出版社,2007.

[4] 吴剑波主编. 微生物制药[M]. 北京:化学工业出版社,2002.

[5] 陈坚,李寅著. 发酵过程优化原理及实践[M]. 北京:化学工业出版社,2002.

[6] 李津,俞泳霆,董德祥主编. 生物制药设备和分离纯化技术[M].北京:化学工业出版社,2003.

[7] 郭俊忠. 50 m³发酵罐更换底封头的改造实践[J]. 医药工程设计,2008,29(3):19.

[8] 专利公开号:CN101007997A,公开日期:2008.07.01