LTCC微波一体化封装

董兆文,李建辉,沐方清

(华东微电子技术研究所,合肥 230022)

1 引言

由于LTCC具有良好的微波特性,近年来LTCC微波封装得到迅速的发展,LTCC微波封装大量应用到无线通讯、雷达、卫星通讯方面,如雷达的T/R组件等。作为微波一体化封装需实现以下功能和特性:

(1)微波阻抗的匹配内连接以及屏蔽;

(2)埋置微波无源元件或器件(电阻、电容、电感、功分器、滤波器等);

(3)气密性封装;

(4)无源和有源元器件的连接和安装(丝焊、焊接、粘接);

(5)良好的导热性。

LTCC一体化封装,LTCC基板本身作为封装的一部分,不需要采用金属外壳再次封装。这样减小了封装的体积,提高了封装的效率。在实际应用中,对于低中功率耗散的LTCC微波一体化封装不需要安装热沉,对中高功率耗散的封装需安装热沉。

本文主要研究X波段的LTCC微波一体化封装,对微带过渡穿墙的阻抗匹配、微波传输插损驻波等特性进行了研究,同时还对封装的散热和气密性进行了研究。

2 LTCC微波一体化封装基本结构

LTCC微波一体化封装结构由以下几部分组成:盖板、围框、LTCC电路基板及底板(图1)。模块的两端设计有微波及低频输入输出接口,模块内部LTCC电路板上设计元器件安装位置,以安装所需的微波电路。

封装微波信号由输入端经过穿墙及微带再通过MMIC芯片(如放大器、滤波器等),再经微带穿墙到输出端。同时电源和其他控制信号也由输入端通过穿墙的方式输入到封装内部。

在封装的内部LTCC基板上开出和MMIC芯片大小相匹配的空腔,芯片安装在空腔中,减小芯片丝焊距离。

LTCC材料选择Ferro A6-M,介电常数为5.9。LTCC基板表面围框焊接区和基板背面采用耐金锡焊接材料,围框采用柯伐材料,背面热沉采用钨铜合金。

柯伐围框和背面载体(热沉)采用金锡焊接,焊接温度320℃~340℃。MMIC芯片采用锡铅焊接,焊接温度230℃~240℃,其他元件采用粘接或锡铅焊接。

3 微带传输及穿墙结构微波损耗

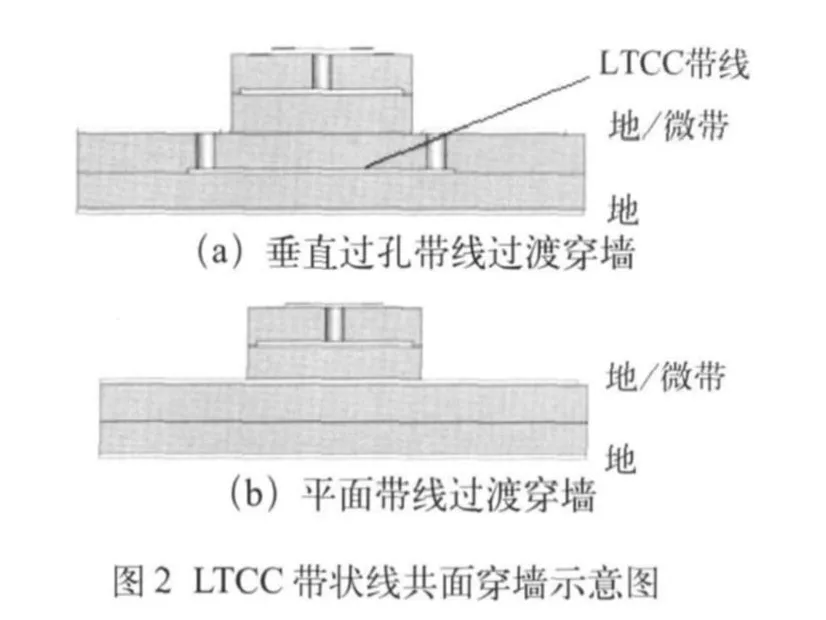

为了减小模块与外部使用环境相互干扰的影响,设计中需要使模块内部环境相对独立,因此,模块的射频输入输出、低频输入输出均需设计成穿墙结构。同时还需保证模块的围框与基板、载体的焊接质量,焊缝须做到细密无空洞,以满足微波的电磁屏蔽和封装气密性效果。LTCC的穿墙结构主要有垂直过孔带线过渡穿墙及平面带线过渡穿墙,如图2所示。

两种穿墙结构需要优化进行最好的微波阻抗控制,其关键是微带过渡的地方,介质厚度的变化须采用改变微带宽度的方法进行补偿。图3为LTCC微波过渡穿墙结构模型图。

微带的两边通孔起着信号屏蔽和接地的目的,它对微波带宽起着非常重要的作用。通孔的位置、大小和间距对最高传输频率和传输损耗都有非常大的影响。因此,应对通孔的位置、大小、间距等参数进行充分的仿真,优化出最佳的结果。

重直过孔带状线过渡穿墙,应用微波垂直过孔技术,将表面传输的微波信号通过垂直过孔传输到基板内层,在基板内部通过带状线进行穿墙传输,完成穿墙后再通过垂直过孔传输到基板表面,从而实现微波信号的穿墙传输。该结构中,由于微波信号需经过两次垂直过孔传输,实际的传输距离较大,对对位精度要求较高,微波垂直过孔的位置偏差对性能影响较大。X波段垂直过孔带线过渡穿墙仿真结果如图4所示。

图4 垂直过孔带线过渡穿墙仿真结果

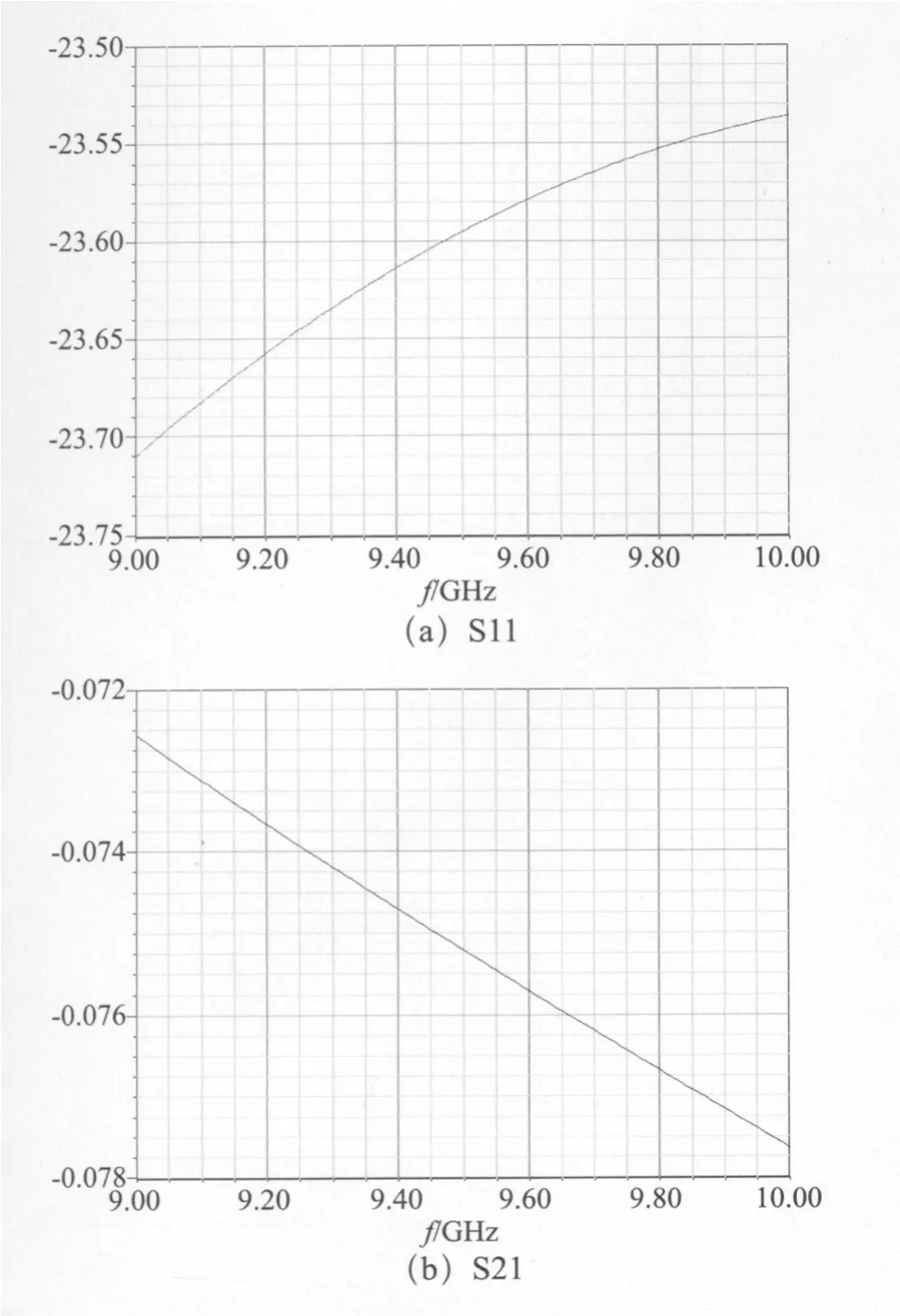

平面带线过渡穿墙的信号传输距离较短,信号经微带-带状线-微带转换完成穿墙传输。这种结构形式的穿墙,需对LTCC进行开腔处理,工艺加工复杂度较大,但由于同样的穿墙距离下,这种结构的信号路径最短,因此性能指标相对较好。仿真结果如图5所示。

从仿真的结果来看,平面带线过渡穿墙比垂直过孔带线过渡穿墙的微波传输特性要好一些。

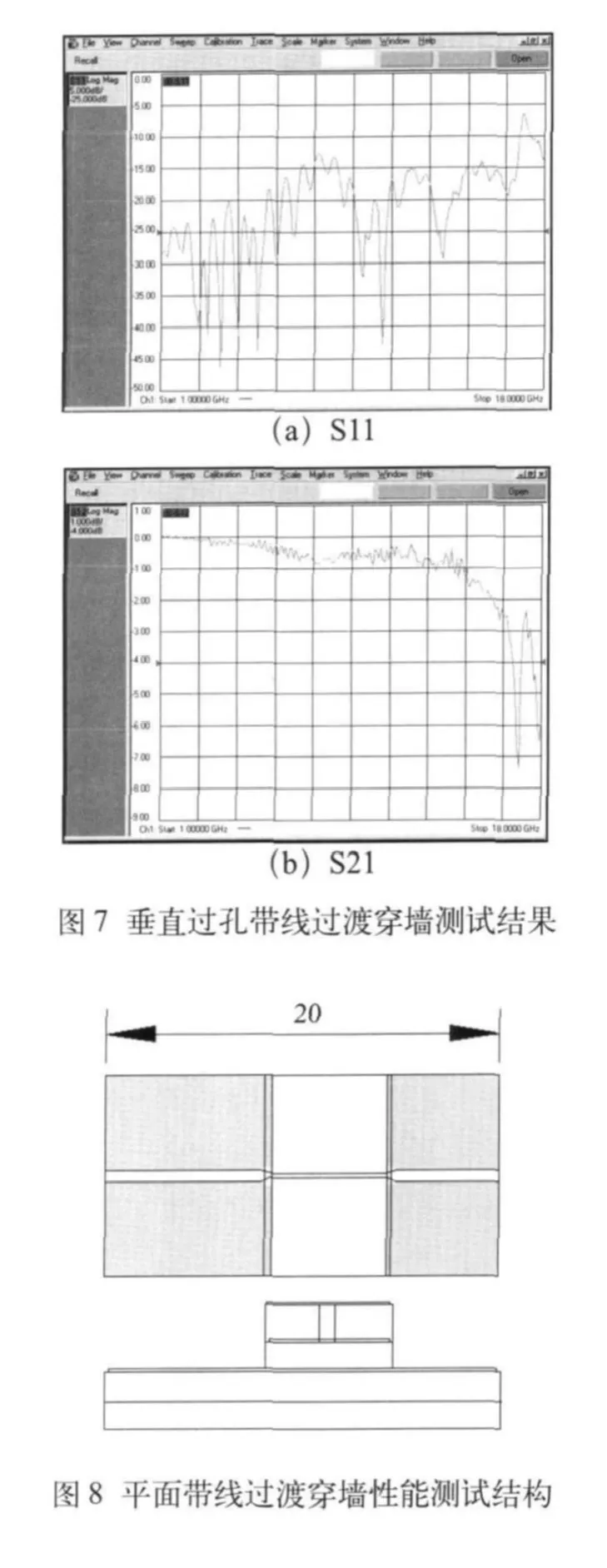

我们对LTCC微波一体化封装的垂直过孔带线过渡穿墙和平面带线过渡穿墙进行了试验验证。LTCC材料为Ferro A6-M,导体材料是金。垂直过孔带线过渡穿墙测试结构见图6,测试结果见图7。

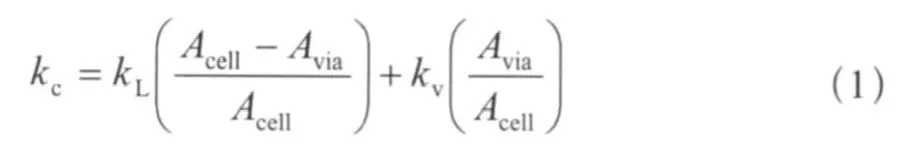

平面带线过渡穿墙测试结构见图8,测试结果见图9。

从试验结果来看,在8GHz~10GHz整个带线内的插入损耗为0.5dB。从反射情况来看,驻波系数约在1.3以下。

从两种结构上来看,插入损耗差别不大,驻波情况有一定的差别。这主要与工艺的加工精度有关,特别是叠层对位。垂直过孔带线需要经过通孔和叠层对位,过孔增加了微波的传输路径,同时过孔的阻抗不可能完全匹配,这样就导致损耗和驻波的增加。同时LTCC叠层对位精度如果不够的话,过孔就不能完全重合,这同样会影响微波传输的损耗和驻波性能。而平面带线是在一个平面内,微带的阻抗匹配容易精确控制,LTCC叠层对位精度没有影响。

4 LTCC微波一体化封装散热设计

LTCC材料热导率多为2W(m·K)-1~5W(m·K)-1,比有机板材料热导率略高。但对于有些应用还不能满足散热要求,典型的R F功放的功耗一般在2W~5W。为了防止MMIC芯片过热,芯片底下的LTCC基板需要提供更高的热导率。采用导热孔和开腔可有效提高LTCC基板散热效果,图10 为LTCC 微波封装导热孔散热结构示意图,两种方法各有优缺点。开腔加热沉的方法热导率较高,但对LTCC基板的强度有一定的影响。因此,可以根据对散热的要求来选择不同的散热模式。

采用导热孔的散热方式,导热孔区的热导率与通孔的直径和间距有关。

可以根据下面公式来计算:

其中kC为导热孔区的热导率;kL为LTCC热导率;kV为通孔热导率。

采用导热孔的方法来提高基板的热导率,热导率的高低与导热孔占基板的面积比例有关。LTCC导热孔的密度是有限制的,密度过大会导致基板开裂、曲翘等问题。

实验中采用Ferro-A6 材料,通孔材料为Fx33-407Ag。 直径0.2mm、间距0.5mm的导热孔见图11。经测试该区域热导率平均为22 W(m·K)-1。

图11 直径0.2mm、间距0.5mm的导热孔

为了进一步提高基板的热导率,导热孔改为直径0.3mm、间距0.6mm,如图12所示。经测试其热导率为34.7 W(m·K)-1。

图12 直径0.3mm、间距0.6mm的导热孔

我们又把导热孔直径提高到0.5mm、间距1.0mm。在0.5mm导热孔之间再放上直径为0.2mm的导热孔,见图13。这样基板的热导率提高到50.4 W(m·K)-1。

LTCC基板的热导率一般多在2 W(m·K)-1~5 W(m·K)-1之间,加导热孔后基板的热导率可提高到50 W(m·K)-1,可大大改善基板的散热性能。芯片产生的热量可以通过导热孔传导到金属封装外壳上。

图13 直径0.5mm+0.2mm、间距1.0mm的导热孔

通过加权计算得出导热孔基板的热导率见表2。由表2可见,试验结果与计算结果比较接近。

表2 导热孔热导率计算结果

对于大功率芯片采用导热孔的方法可能仍无法满足散热要求,为了提高热导性,在LTCC基板上开腔,将功率芯片焊接在空腔中的热沉上,这样可以大大提高功率芯片的散热效果。图14为LTCC 微波封装热沉散热结构示意图。

图14 LTCC 微波封装热沉散热结构示意图

5 LTCC一体化封装气密性

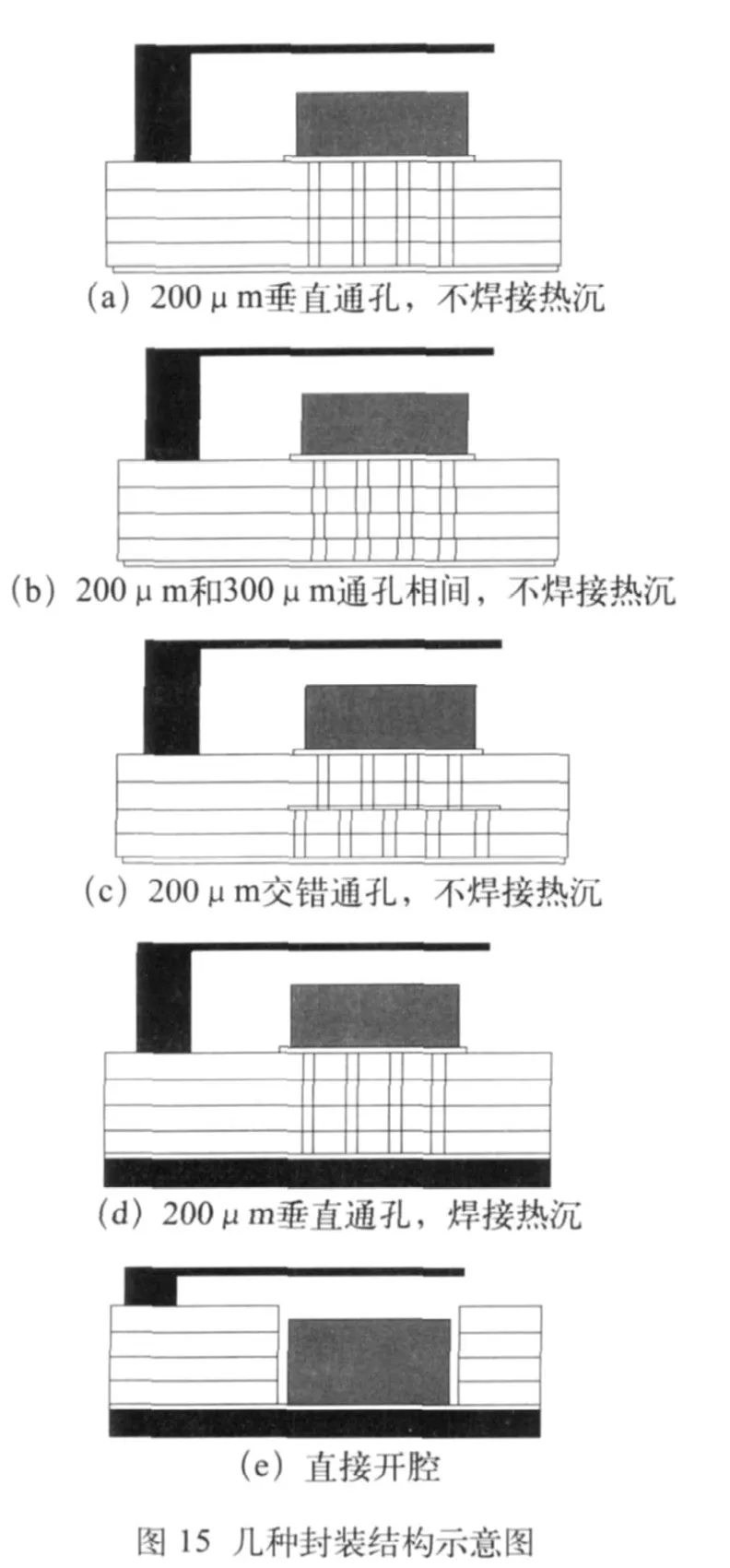

由于LTCC一体化模块有贯通的导热孔或开腔结构,给模块实现气密性封装带来一定难度。LTCC一体化封装模块的气密性与导热孔的结构及围框与载体(热沉)焊接质量有密切关系。工艺中应严格控制焊膏量和焊接温度。本文研究的LTCC基板选择Ferro-A6材料,通孔材料选择金,围框为柯伐材料,热沉为钨铜。围框与热沉都采用AuSn焊料焊接,焊接温度340℃。封装中可能需要或不需要安装热沉,因此我们研究了如图15所示的几种封装结构的气密性效果。LTCC基板采用标准的工艺制作,通孔直径为200 μm、300 μm(烧结前),6层结构。LTCC基板表面和背面后烧AuSn钎焊的金导体。柯伐围框和热沉电镀Ni/Au,采用一次焊接完成。

LTCC基板与柯伐围框或热沉焊接之后采用氦质谱检漏仪测试封装的气密性,气密性标准按照GJB548B-2005方法1014.2,(漏气率<10-8atm cc/s)。测试结果见表3。

从试验的结果来看,垂直结构的导热孔不能满足封装的气密性,主要是由于金通孔材料是高金属含量、低玻璃含量,因此烧结时通孔材料不能与LTCC瓷体充分结合,这样就带来LTCC基板垂直通孔漏气的可能。上下层采用不同孔径的导热孔和采用交错通孔结构以及热沉的焊接可以改善封装的气密性。

6 结论

(1)LTCC微波一体化封装微带采用垂直过孔带线过渡穿墙和平面带线过渡穿墙两种方式,仿真结果没有太大差别,但在实际工艺制作中垂直过孔带线过渡穿墙对工艺精度要求高,微波传输插损和驻波性能较平面带线过渡穿墙差;

(2)采用导热孔的方法可提高LTCC基板的散热性能,与导热孔的直径和间距有关,最大热导率可以达到50W(m·K)-1。对于中大功率的MMIC芯片封装散热最好采用在LTCC基板上直接开腔的方法,芯片直接安装在热沉上;

(3)封装的气密性与导热孔的结构有密切关系,封装底面热沉的焊接可以改善气密性。

[1]Jens Muller, Jurgen Pohlner, Gunter Reppe, et al. Development and Evaluation of Hermetic Ceramic Microwave Packages for Space Applications[C]. CICMT 2005.

[2]Baras, Torben. Thermal Packaging Concept for LTCC Microwave Power Application[C]. Proceedings GeMIC 2008.

[3]M.Herman, K.Lee, L.Lowry, et al. Hermetic Packages for Millimeter-wave Circuit[C]. NASA Tech Birefs, 1994.

[4]Jens Müller, Matthias Mach, Heiko Thust, et al. Thermal Design Considerations for LTCC Microwave Packages[C].internet.

[5]Victor A. Chiriac, Tien-Yu, Tom Lee. Thermal Assessment of RF-Integrated LTCC Front End Modules[J]. IEEE Transactions on Advanced Packaging, 2004, 27(3).