装胎机构中螺旋传动的电动抓胎手设计

谢美群

(江苏省宜兴职业教育中心校,江苏 宜兴 214206)

抓胎手是装胎机构的一个重要部件,国内学者对此研究的比较少,其中比较成功的有:李惠明将抓胎器与主机的横梁分开,改进了抓胎手;陈德生等研究了滚珠螺母丝杆传动机理,设计了升降舞台;魏发孔研究了丝杆传动原理,并用于大型举升设备设计中。本文源于电动轮胎装胎机构的自动化需要,基于螺旋传动原理全新设计抓胎手。

1 装胎

1.1 装胎器的结构

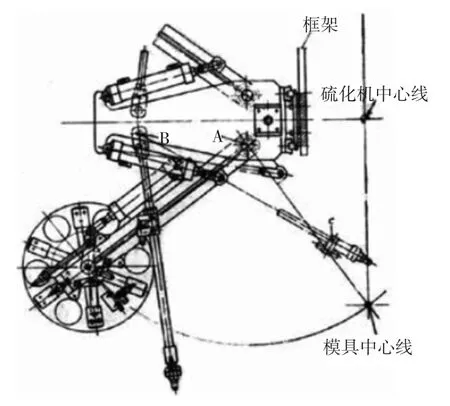

装胎器结构如图1所示。其初始位置为:机械手在顶部缩拢→延时后机械手下降到抓胎位置→机械手伸张抓胎→延时后机械手带生胎上升至极限位置停→硫化机开启自动→机械手转入→机械手下降到装胎位置时停→下环向上→限位块入→胶囊内通入一次定型蒸汽,胶囊舒展进入胎胚内→机械手缩拢→胶囊内一次定型蒸汽切换为保持定型蒸汽→机械手上升到极限→机械手转出。

图1 装胎器

1.2 抓胎手的组成与定位

抓胎手主要由动力系统、动盘、定盘、拨叉、机械爪等组成。

其爪子开合为:抓胎手上的动力系统带动丝杆旋转、螺母作直线运动,并通过导架推动拨叉转动,拨叉又推动动盘转动,转动的动盘带动爪子在支架上来回运动,这样就实现了爪子的闭合或张开。为此,要求动力系统及其传动轨迹对准抓胎手的中心轴线,并使其重心通过轴线,从而增加取放胎的平稳性及其精度;同时为保证胎胚的低损伤,抓胎手必须根据胎胚的规格,自动伸张,自动调节伸张力。

为了使抓胎手准确定位,运动平稳无冲击,并考虑精度及经济因素,本文选用了YS6324伺服电机,它是双速的,可实现螺母快速或慢速的升降,能较好地满足迅速制动和定位精准的要求。采用丝杆传动,能够实现自锁,从而保证胎胚可以在任意位置停留。

螺旋传动在各种机电系统中有着广泛的应用,主要是将旋转运动变成直线运动,同时进行能量与力的传递,或者调整零件的相互位置,也可以将直线运动变成旋转运动。根据螺纹副摩擦性质的不同,可以分为滚动螺旋、静压螺旋和滑动螺旋。滚动螺旋的特点是:结构复杂,制造较难,抗冲击性能较差;静压螺旋的缺点是:螺母结构复杂,需要一套压力稳定、温度恒定、过滤要求较高的供油系统;滑动螺旋虽然传动效率低,但它具有结构简单、加工方便、运动平稳等优点。由于本设计中丝杆所受扭矩不大,在满足机构运动要求的条件下,考虑到经济因素,选用滑动螺旋传动。

2 设计计算

2.1 螺杆的强度计算

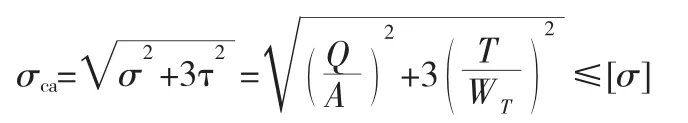

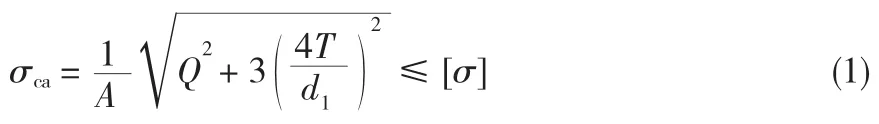

受力较大的螺杆需进行强度计算。螺杆工作时承受轴向压力(或拉力)Q和扭矩T的作用。螺杆危险截面上既有压缩(或拉伸)应力;又有切应力。因此;核核螺杆强度时,应根据第四强度理论,求出危险截面的计算应力σca,其强度条件为:

或

式中,A为螺杆螺纹段的危险截面面积;

WT为螺杆螺纹段的抗扭截面系数;

dl为螺杆螺纹小径(mm);T为螺杆所受的扭矩;

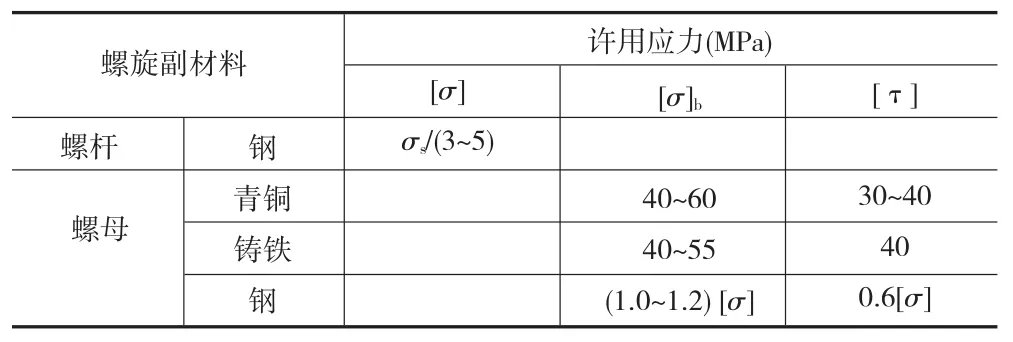

[σ]为螺杆材料的许用应力(MPa),如表1所列。

表1 滑动螺旋副材料的许用应力

2.2 螺杆的稳定性计算

对于长径比大的受压螺杆,当轴向压力Q大于某一临界值时,螺杆就会突然发生侧向弯曲而丧失其稳定性。因此,在正常情况下,螺杆承受的轴向力Q必须小于临界载荷Qc。则螺杆的稳定性条件为:

式中,

Ssc为螺杆稳定性的计算安全系数;

Ss为螺杆稳定性安全系数,对于传力螺旋(如起重螺杆等),Ss=3.5~5.0;对于传导螺旋,Ss=2.5~4.0;对于精密螺杆或水平螺杆,Ss>4;

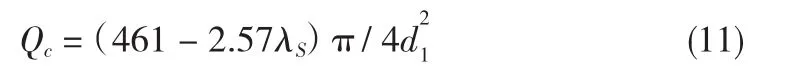

Qc为螺杆的临界载荷(N),根据螺杆的柔度λS值的大小,选用不同的公式计算。

λS= μ l/i,此处,μ 为螺杆的长度系数(见表2);l为螺杆的工作长度(mm),若螺杆两端支承时,取两支点间的距离作为工作长度l;若螺杆一端以螺母支承时,则以螺母中部到另一端支点的距离,作为工作长度l;i为螺杆危险截面的惯性半径(mm),若螺杆危险截面面积:

则

当λS≥100时,临界载荷Qc可按欧拉公式计算,即:

式中:E为螺杆材料的拉压弹性模量,E=2.06×105MPa;I为螺杆危险截面的惯性矩,

当λS<100时,对于强度极限σB≥380 MPa的普通碳素钢,如 Q235、Q275 等,取

对于强度极限σB>480 MPa的优质碳素钢,如35~50号钢等,取

当λS<40时,可以不必进行稳定性校核。若上述计算结果不满足稳定性条件时,应适当增加螺杆的小径d1。

表2 螺杆的长度系数μ

(l)若采用滑动支承时,则以轴承长度l0与直径d0的比值来确定。l0/d0<1.5时,为铰支;

l0/d0=1.5~3.0时,为不完全固定;l0/d0>3.0时,为固定支承。

(2)若以整体螺母作为支承时,仍按上述方法确定,此时取l0=H(H为螺母高度)。

(3)若以剖分螺母作为支承时,叫作不完全固定支承。

(4)若采用滚动支承已有径向约束时,可作为铰支;有径向和轴向约束时,可作为固定支承。

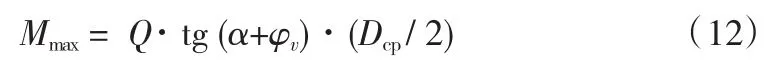

2.3 扭矩计算

扭矩的计算不仅可以反映扭矩的大小,而且还是电机选择和减速器选择的依据。扭矩可以用机械原理方法计算:

式中Mmax为螺杆传递的最大扭矩(N·m);Q为轴向载荷(N);α 为螺旋升角;φv为当量摩擦角,φv=arctg(f/cos β);β 为螺纹牙顶的角度;f为摩擦系数;Dcp为螺杆中径(m)。在本设计中 Q=2 000 N,α=5°,f=0.2,Dcp=0.05 m,β =20°,计算得到Mmax=15 N·m。

2.4 功率计算

由于在不同力矩下转速变化很大,同时,当力矩最大时,其功率不一定是最大值。因此,按力矩选择电机较为方便可靠。将负载的阻转矩换算成电机输出轴的阻转矩,可利用下式:

式中,M1max为电机输出轴的阻转矩(N·m);ηc为传动机构总效率;i为电动机轴与工作机构轴间的传动比。电机功率公式如下:

式中,Nmax为电机功率 (kW);n为电机额定转速,n=1300 r/min;kn为电机过载系数,kn=3.5~4。

根据所用电机和减速器样本,选择合适的参数反复试算,得出符合设计要求的结果,经计算,初步确定i=20,ηc=75%,计算得到Nmax=40 W。

此外,对电机的要求还有:

(1)具有较高的启动力矩,其运行速度越低,输出力矩越大,从低速接近同步速度都能稳定运行,而且启动力矩(也是最大力矩)与额定力矩的比值较大,一般为3.5~4;

(2)重复短期工作制并可逆运行;

(3)密闭性能良好,以适应高温、高湿的工作环境。根据要求和设计计算,选用的电机为JQLX42-8双速三相异步电动机,可以实现螺杆低速和高速的转换。

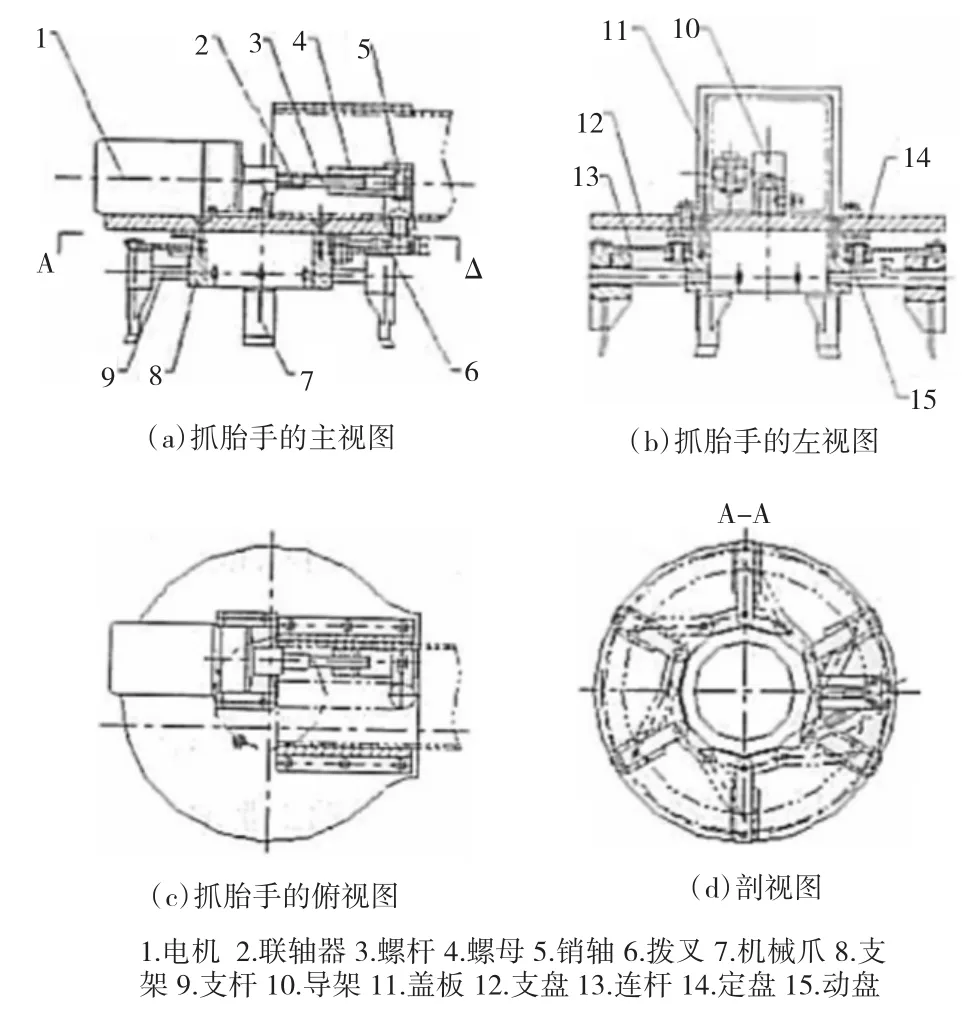

3 抓胎手的结构设计

抓胎机构的结构设计如图2所示。

图2 抓胎手组装图

(1)结构关系。电机1、导架10与盖板11都固定于支盘12上,支盘12与支架8连接在一起。动盘15、定盘14与支杆9都固定在支架8上,导架10与拨叉6连接为一体。机械爪7、通连杆13与动盘15铰接,可以在支杆9上往复运动。

(2)工作过程。电机1通过联轴器2带动螺杆3转动,螺母4在螺杆3上来回运动,从而推动导架10转动,导架10带动与其固接的拨叉6运动,拨叉6拨动动盘15绕支架8转动,从而带动与动盘15连接的机械爪7在支杆9上往复运动,实现机械爪的张合过程。

4 测试实验

(1)功率测试。主要测试抓手提升不同规格的胚胎与电机消耗的功率关系,验证所选的电机是否满足设计要求,为进一步优选电机提供依据。测试所用的主要仪器为100无纸记录仪,测试结果见图3。

图3 抓胎手的功率变化曲线

由图3可知,电机消耗的功率与提升胎胚的质量成线性递增关系。在提升胎胚质量最大的条件下,功率消耗最大。本文所选电机的额定功率大于所消耗的最大功率,满足工作要求。

(2)定位精度测试。主要测试抓胎手在工作过程中的定位精度,测试所用的重要仪器为游标卡尺。图4给出了不同转速情况下抓胎手的定位误差。

由图4可知,定位精度随速度变化而变化,基本上呈线性增加,在最高转速时,定位误差仍然不到0.5 mm,精度非常高。

图4 抓胎手定位误差曲线

5 结束语

本文利用电机带动丝杆旋转,从而推动螺母往复运动这个原理,全新设计了抓胎手,使其定位精度得到大大提高;同时解决了以往机械爪单边放气缸、重心偏离中心轴线的问题,具有良好的对中精度。此外,这种新型的电动抓胎手还可以根据胎胚规格,自动伸张,自动调节伸张力,从而减轻了对胎胚的损伤。

[1]李惠明.硫化机抓胎器的改造[J].轮胎工业,2000,(20):616-617.

[2]徐德生,曹志锡.滚球螺母丝杆传动升降舞台[J].起重运输机械,2004,(2):49-30.

[3]魏发孔.垂直丝杆大型举升设备的设计与研究[J].甘肃工业大学学报,1997,23(1):66-71.

[4]黄森彬.机械设计基础[M].北京:高等教育出版社,2001.