冷喷涂中粒子与基体的高速冲击过程*

殷 硕,王晓放,李 岳

(大连理工大学能源与动力工程学院,辽宁 大连116024)

1 引 言

冷喷涂技术[1]由于在工业生产中的实用性,得到了广泛关注。D.L.Gilmore等[2]利用实验方法获得了铜粒子撞击铜基体的临界速度;T.H.van Steenkiste等[3]通过实验获得了铝涂层,并对涂层进行了系统的分析;C.J.Li等[4]通过实验获得了钛涂层,并对涂层特性进行了深入研究。虽然通过实验方法可以对临界速度及涂层性能进行准确的判断,但由于高速碰撞的瞬时特点,对喷涂粒子的变形过程却不能直接进行实验观察。而数值模拟则为研究粒子的变形过程提供一种有效的途径,通过数值模拟所获得的沉积粒子的形貌与实验获得的实际粒子形貌可以很好地吻合[5-9]。因此,数值模拟已经成为对冷喷涂粒子沉积过程分析研究的主要手段。但是,已公开发表的采用数值模拟方法研究冷喷涂粒子变形行为的文章中,多数采用的是轴对称的2维模型,对粒子与基体冲击过程的3维模拟则报道较少。本文中,对粒子与基体的冲击过程进行3维数值模拟,探讨基于3维模型下冷喷涂冲击过程的一些特点。

2 计算模型

2.1 数值计算方法

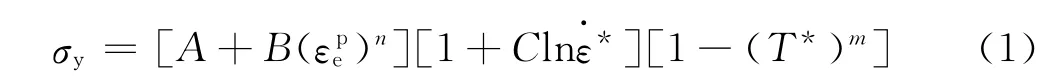

采用显式非线性动力分析有限元软件LS-DYNA 对碰撞过程进行模拟,基于质量、动量和能量守恒3个基本方程,采用Lagrange算法进行离散求解。粒子与基板的接触方式处理为ERODE_SURFACE_TO_SURFACE类型。数值模拟采用半径为10μm 的圆球形粒子,为减少计算时间,同时保证计算精度,模型采用了整个3维模型的四分之一,基板的半径和高度分别为设定为粒子半径的4和10倍。粒子和基体都采用均匀细密的六面体网格。基体底部与对称面采用固壁约束,其他面均作为自由表面处理。图1为有限元几何模型及网格划分示意图。

2.2 材料模型

针对冷喷涂碰撞时间极短的特点,冲击过程描述为绝热过程、应变率变化大、塑性变形导致温度升高等,选取经典的MAT_JOHNSON_COOK 材料模型,该模型中综合考虑了材料的应变强化、应变率强化和温度软化效应的影响。MAT_JOHNSON_COOK 材料模型的屈服应力可表示为[10-11]

3 计算结果分析

3.1 3维模拟结果的分析

图1 有限元几何模型及网格划分示意图Fig.1 Geometry model and meshing of particle and substrate

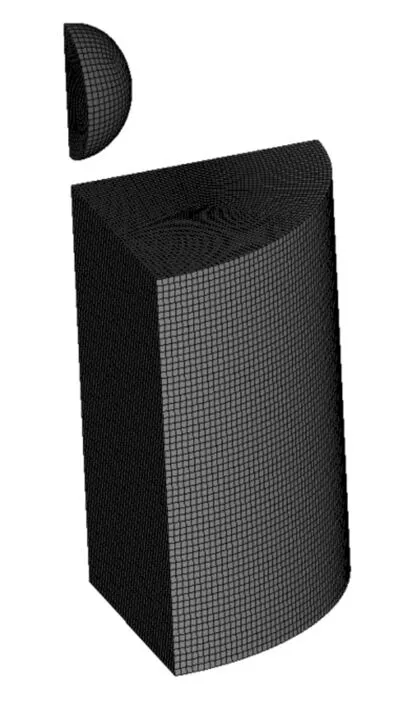

图2 为铜粒子以不同速度撞击铜基体后的有效塑性应变的分布图。图中可明显观察到,沉积粒子的整体形貌随入射速度的增加呈现出很大的不同,粒子与基体接触的狭窄区域经历了强烈的塑性应变,应变最大值集中出现在接触区域的周围,基体表面出现明显的撞击凹坑。当粒子的入射速度大于500m/s时,粒子与基体的周围均出现了明显的射流状金属溅射现象,该模拟结果与文献[5-8]中的2维模拟结果一致。但值得注意的是,在本文的3维模拟结果中,凹坑周围的溅射强度明显高于粒子周围的溅射强度,并且随着速度的增大,凹坑周围的溅射强度明显增大,而粒子周围的溅射则基本没有变化,这与采用2维模型获得的结果有很大差异。

图2 铜粒子以不同速度撞击铜基体后的有效塑性应变的分布Fig.2 Effective plastic strain distribution of deformed Cu particleonCusubstrateaftercollision

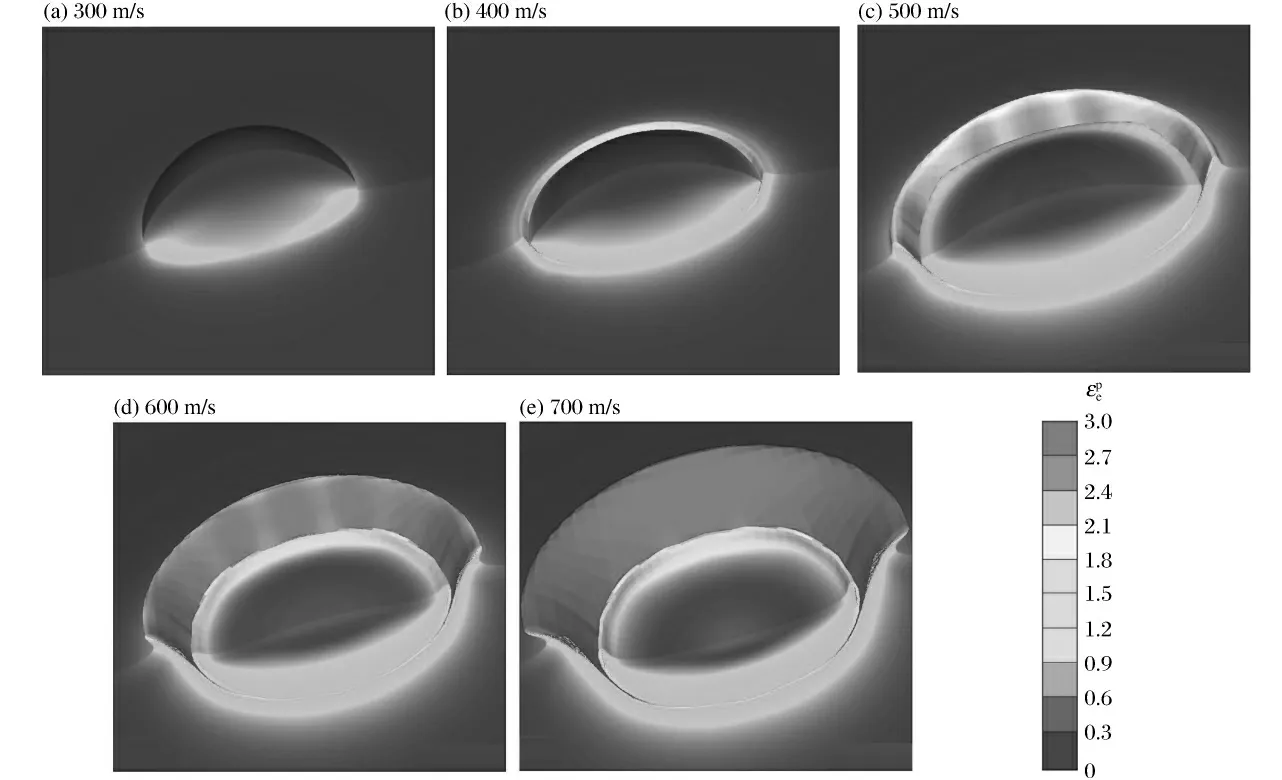

图3为实验获得的铜粒子撞击铜基体后的典型形貌[12],图中可以清楚地观察到,凹坑周围出现了明显的金属溅射现象,粒子大部分已沉入基体内部,周围同样出现了溅射现象,并且强度明显小于凹坑周围。本文中通过3维模型获得的粒子变形形貌与实验观察到的单个粒子的沉积形貌吻合很好。

图3 实验获得铜粒子撞击铜基体后的典型形貌[12]Fig.3 Typical experimental observation of deformed Cu particle on Cu substrate after collision[12]

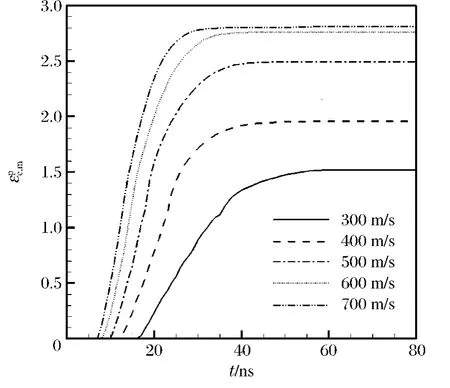

H.Assadi等[12]提出,剪切失稳是粒子与基体能否成功结合的重要标志,粒子达到剪切失稳时的速度即为粒子与基体结合的临界速度。同时,他们通过2维模型的数值模拟得出:当粒子入射速度大于某一值时,监控单元的有效塑性应变瞬间迅速增大,由于这个速度与他们实验获得的临界速度吻合很好,他们认为该速度即为粒子达到剪切失稳的速度。应用这种方法,他们得出了几种不同材料粒子撞击不同材料基体的临界速度。该结论在一段时间内被多数学者所接受。但该结论本身存在一定的问题,监控单元有效塑性应变的突变应该是由于2维拉格朗日网格过度畸变引起的,与粒子的剪切失稳没有直接联系。为证实这一观点,图4给出了用3维模型得出的不同速度下最大有效塑性应变随时间的变化曲线,从图中可以看到,最大有效塑性应变随着时间和速度的增加而增大,在速度由300m/s增加到700m/s的过程中,并未观察到最大有效塑性应变瞬间的迅速增大。但按H.Assadi等[12]的结论,当粒子速度超过570m/s时,最大有效塑性应变应该发生突变,显然3维模拟结果与其完全不符,从而证明了本文的观点:监控单元有效塑性应变的瞬间增大与粒子的剪切失稳没有直接联系,不能以此速度作为粒子与基体结合的临界速度。

3.2 网格尺寸对临界速度及粒子变形行为的影响

许多学者曾试图通过数值模拟的方法来确定材料的临界速度,但到目前为止,尚未找到能够较合理地判断材料临界速度的数值方法。H.Assadi等[12]指出,冷喷涂中粒子周围金属溅射的产生可作为粒子与基体结合的标志,但他们并未以此为依据来判断出材料的临界速度。本文中尝试将粒子开始出现溅射时的速度作为剪切失稳速度来粗略地估计铜粒子撞击铜基体的临界速度。通过观察发现,当网格尺寸为0.625μm、入射速度为490~500m/s时,铜粒子周围开始出现溅射,故此速度被初步认定为临界速度。但W.Y.Li等[6]指出,采用2维拉格拉日网格时,网格尺寸对数值计算的结果有一定的影响。本文中所使用的3维模型也遇到了相同的问题,随着网格尺寸的减小,临界速度值也在逐渐减小。通过近一步推理得出:当网格尺寸减小到0时所得到的临界速度应该最接近真实的临界速度。但按照现有计算机的能力,网格尺寸无限接近0时的计算结果是无法得到的。因此,本文中计算了3种不同网格尺寸下的临界速度,采用插补法,计算出网格尺寸为0时铜粒子喷涂铜基体的临界速度为475~485m/s。这个值比通过实验获得的临界速度500[1]、550~570[12]、640m/s[2]小,但W.Y.Li等[6]指出,这种差异的产生是由氧化层所引起的,实际的纯铜粒子撞击纯铜基体的临界速度应该比实验值小,本文中得到的结果与其分析正好吻合,说明本文中得到的临界速度相对合理。

图4 不同速度下最大有效塑性应变随时间的变化Fig.4 Temporal development of the maximum effective plastic strain under different particle velocities

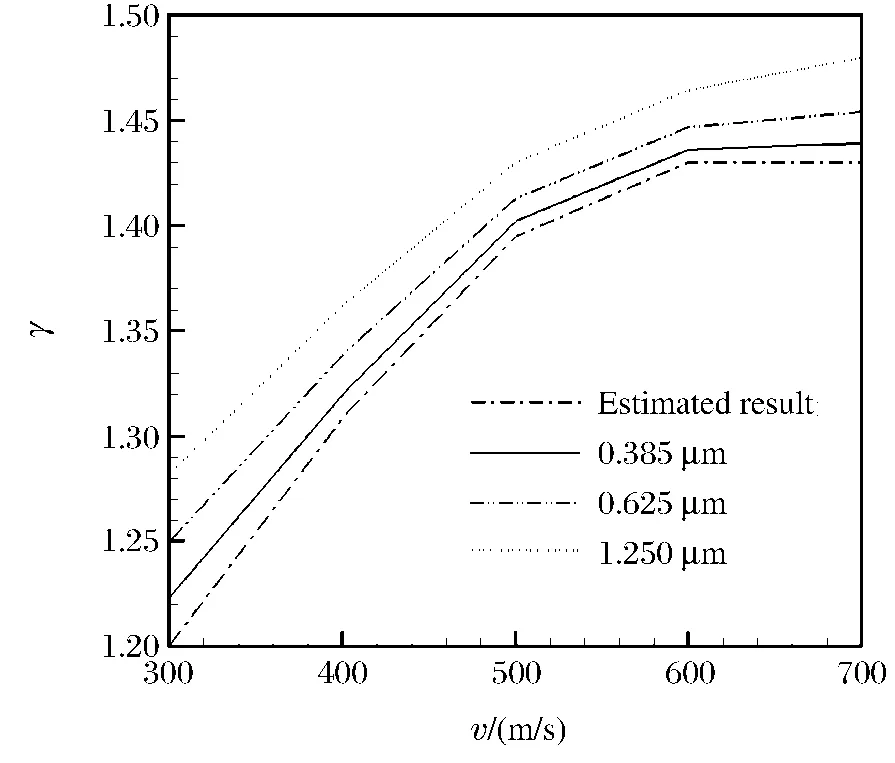

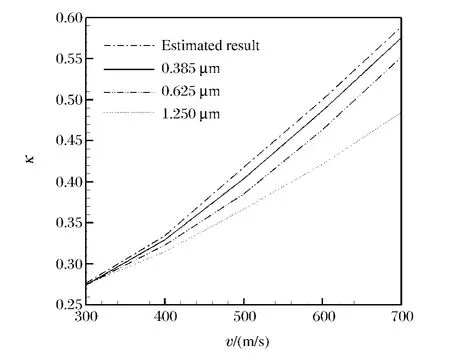

图5 所示为不同粒子入射速度下网格尺寸对粒子扁平率的影响,从图中可以看出,粒子的扁平率随速度的增大而增大,变化趋势与2维模拟结果[6]一致。但值得注意的是,3维模拟结果获得的扁平率比2维模拟结果小,尤其是当粒子的速度大于500m/s时,模拟结果的差异更明显。这主要是由于使用3维模型所获得的粒子周围的溅射程度比使用2维模型获得的小,因此直接导致了2种模型所获得的扁平率结果产生了较大的差异。另外,网格尺寸对粒子的扁平率也产生较大的影响,随着网格尺寸的减小,扁平率逐渐减小。利用插补法,计算出网格尺寸为0时的粒子扁平率,计算值与实验结果[6]吻合很好。采取同样的方法,分析网格尺寸对粒子压缩率的影响。图6所示为不同粒子入射速度下网格尺寸对粒子压缩率的影响,随着粒子入射速度的增加,粒子的压缩率也呈现出显著的增加。同时,网格尺寸对压缩率的影响也很明显,随着网格尺寸的减小,压缩率逐渐增大,利用线性插补法计算的网格尺寸为0时的粒子压缩率也与实验结果[6]吻合很好。

图5 不同速度下网格尺寸对粒子扁平率的影响Fig.5 Variation of flattening ratio with particle impact velocity under different meshing size

图6 不同速度下网格尺寸对粒子压缩率的影响Fig.6 Variation of compression ratio with particle impact velocity under different meshing size

4 结 论

(1)通过3维模型获得的铜粒子与铜基体在碰撞结束后的沉积形貌与实验观察吻合很好,与采用2维模型获得的模拟结果相比,结果更精确。

(2)2维数值模拟中,监控单元有效塑性应变的瞬间突变与剪切失稳并无直接关系。

(3)3维网格尺寸对喷涂粒子的临界速度和粒子的变形行为有很大影响,随着网格尺寸的减小,粒子的临界速度及扁平率逐渐减小,压缩率逐渐增大,利用插补法获得网格尺寸为0时的铜粒子临界速度、扁平率及压缩率与实验结果吻合很好。

[1] Alkimov A P,Kosarev V F,Papyrin A N.A method of cold gas dynamic deposition[J].Soviet Physics Doklady,1990,35:1047-1049.

[2] Gilmore D L,Dykhuizen R C,Neiser R A,et al.Particle velocity and deposition efficiency in the cold spray process[J].Journal of Thermal Spray Technology,1999,8(4):576-582.

[3] Van Steenkiste T H,Smith J R,Teets R E.Aluminum coatings via kinetic spray with relatively large powder particles[J].Surface and Coatings Technology,2002,154(2-3):237-252.

[4] LI Chang-jiu,LI Wen-ya.Deposition characteristics of titanium coating in cold spraying[J].Surface and Coating Technology,2003,167(2-3):278-283.

[5] Grujicic M,Zhao C L,Tong C,et al.Analysis of the impact velocity of powder particles in the cold-gas dynamicspray process[J].Materials Science and Engineering,2004,368(1-2):222-230.

[6] LI Wen-ya,LIAO Han-lin,LI Chang-jiu,et al.On high velocity impact of micro-sized metallic particles in cold spraying[J].Applied Surface Science,2006,253(5):2852-2862.

[7] LI Wen-ya,LIAO Han-lin,LI Chang-jiu,et al.Numerical simulation of deformation behavior of Al particles impacting on Al substrate and effect of surface oxide films on interfacial bonding in cold spraying[J].Applied Surface Science,2007,253(11):5084-5091.

[8] Dykhuizen R C,Smith M F,Gilmore D L,et al.Impact of high velocity cold spray particles[J].Journal of Thermal Spray Technology,1999,8(4):559-564.

[9] LI Gang,WANG Xiao-fang,LI Wen-ya.Effect of different incidence angles on bonding performance in cold spraying[J].Transactions of Nonferrous Metals Society of China,2007,17(1):116-121.

[10] Hallquist J O.LS-DYNA Theorectical Manual[M].Livermore,USA:Livermore Software Technology Corporation,1998.

[11] Johnson C R,Cook W H.Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J].Engineering Fracture Mechanics,1985,21(1):31-48.

[12] Assadi H,Gartner F,Stoltenhoff T,et al.Bonding mechanism between particle and substrate in cold gas spraying[J].Acta Materialia,2003,51(15):4379-4394.