面向工程陶瓷的电极引弧微爆炸加工系统开发与加工特性研究*

杨俊飞,田欣利,张保国,郭 昉,唐修检

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2.71332部队,河南 渑池472400)

1 引 言

目前,工程陶瓷加工的主要方法仍为金刚石砂轮磨削,其突出问题是加工效率低、成本高。尽管人们在此基础上发展了在线电解修整(ELID)磨削和高速(超高速)磨削技术,在加工效率和表面质量方面得到了一定的改善,但设备要求和成本更高。近年来,针对工程陶瓷的材料特性,许多研究人员已经成功将电火花、激光、等离子、磨料水射流等特种加工技术应用于工程陶瓷的加工[1],但是除了激光由于具有极高的能量密度,在工程陶瓷的打孔和切割方面已得到一些应用外[2],其他特种加工技术绝大多数仍处于实验室研究阶段。由于这些技术不够成熟,加工后材料存在缺陷,特别是特种加工设备昂贵、加工成本很高,还不能推广应用,因此低成本的工程陶瓷加工技术亟待开发。

2 电极引弧微爆炸加工系统开发

工程陶瓷脆性高、韧性低,要想实现对工程陶瓷的加工,必须同时满足3个要素:作用时间极短、施加能量密度足够大和热影响区小。若达不到要求,要么难以实现有效去除,要么由于加工时产生的应力集中极易使材料发生断裂破坏。研究发现,用功率较小的脉冲电源引弧时输出瞬态能量密度仍远高于大功率电源的稳态输出。根据这一现象,借鉴电极放电基本理论和高功率脉冲技术[3],开发了性能稳定、价格低廉、可调脉冲控制的小功率电极引弧微爆炸加工系统。实验证明,由电极引弧微爆炸产生的爆炸波完全可以满足加工工程陶瓷的要求,冲击加工圆形微区的直径和深度可通过调整喷嘴直径与喷嘴和陶瓷工件间距离达到要求,轰击加工时间由专用脉冲电源的脉冲控制模块来控制。

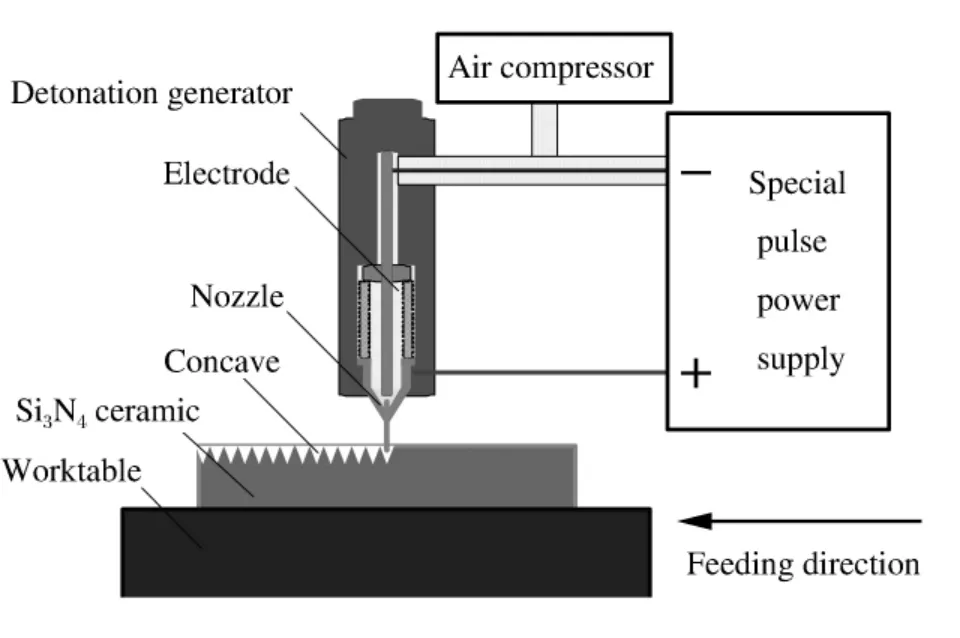

电极引弧微爆炸加工原理:引弧时,脉冲高压加于爆炸波发生器的2电极上,电离并引爆电极间气体,爆炸气体在冲击波发生器狭小的内腔聚能后沿喷嘴冲出,轰击置于喷嘴下方、固定在工作台上的工件局部表面微区,在轰击高温和轰击力的综合作用下,瞬间在陶瓷表面轰击出一浅坑,从而实现材料的去除。对同一位置连续多次轰击可进行打孔加工,随着工作台的3维进给运动可进行各种表面加工。系统组成如图1所示,主要由空压机、专用脉冲电源、3维数控工作台和冲击波发生器等设备组成。

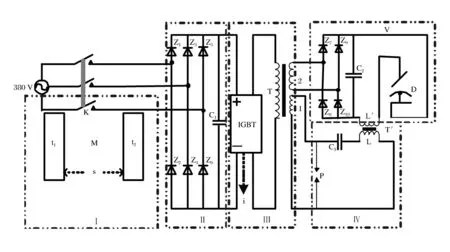

该系统的关键部件是专用脉冲电源,工作电路图如图2所示,该电源接入380V 工频电,最大输出功率15kW,输出工作电流可通过电流调节端子i实现20~100A 连续可调,该电路组成,主要包括依次相连的脉冲控制模块Ⅰ、滤波整流模块Ⅱ、高频逆变模块Ⅲ、高频振荡模块Ⅳ和工作电路模块Ⅴ。

各部组成及实现功能如下:

(1)脉冲控制模块Ⅰ。主要由主电路可复位开关K、工作计时器t1、间歇计时器t2和由t1控制的电磁铁M 组成。其中,t1与M 的线圈绕组串联后与t2并联,通过独立的低压直流电源实现控制。t1、t2时间可根据需要任意设定,同步信号s保证t1、t2计时工作交替进行,即t1开始工作同时t2停止工作;相反t2开始工作同时t1停止工作。当t1工作时,与其连接的电磁铁M 的线圈绕组电路接通,M 产生磁性,吸引可复位控制开关K 闭合,专用脉冲电源电路与380V 工频电接通,专用脉冲电源进入工作状态;工作时间结束后,线圈绕组电路断开,M 失去磁性,K 复位,电路断开,专用脉冲电源进入待机状态,从而实现对输出工作直流电可调脉宽和频率的脉冲输出。

图1 电极引弧微爆炸加工系统组成简图Fig.1 The MDEAS machining system composition

图2 专用脉冲电源电路图Fig.2 The schematic circuit diagram of the special pulse power

(2)滤波整流模块Ⅱ。主要由6个整流二极管(Z1、Z2、Z3、Z4、Z5、Z6)和高压电容C1组成。整流二极管两两串联后并联,形成桥式整流电路,然后通过并联的高压电容C1实现滤波。该模块的功能是将输入的380V 工频电进行整流、滤波,为高频逆变模块提供所需的平稳直流电。

(3)高频逆变模块Ⅲ。主要由IGBT 功能模块和主变压器T 组成。滤波整流模块Ⅱ输出端分别接IGBT 功能模块的正、负输入端口,IGBT 功能模块输出的两端接主变压器T 的输入线圈,经变压后的电路分为2路,一路与高频振荡模块Ⅳ的电路输入端相连,另一路与工作电路模块Ⅴ的输入端相连。该高频逆变模块的功能是将从外电源接入并整流滤波后的直流电逆变成高频脉冲方波交流电,并通过变压器T 对高频电压进行隔离、降压,以适用不同特性的负载需求。

(4)高频振荡模块Ⅳ。主要由高漏抗升压耦合变压器T′、高压电容C3、电感L 和火花放电器P 组成。其中L与C3串联后与P并联接入主变压器T 的输出端1形成振荡电路,且L与L′形成耦合变压器T′。该模块的功能是C3和L组成LC振荡回路以产生高频,P实质上起开关作用。当火花放电器P未被击穿时,电路向电容C3充电,当P两端电压达到火花放电器的击穿电压时,P被击穿,电容C3进入振幅衰减的高频振荡放电的过程。随着振荡的衰减,LC 振荡回路中的电流和电路输出的短路电流不足以维持火花放电,则火花放电器P停止放电,极间空气隙的绝缘恢复,B1又重新向电容C3充电。

(5)工作电路模块Ⅴ。主要由整流滤波元件组(Z7、Z8、Z9、Z10、C2)、电感L′和冲击波发射器D 组成。三者彼此串联接入主变压器T 的输出端2,工作时该工作电路模块中存在2种电流,一是经进一步整流滤波后输出的平稳的工作直流电,二是经电感L′提供的来自耦合变压器T'的感应振荡电流,二者共同作用于冲击波发射器D,以实现稳定引弧。

从电极引弧微爆炸加工系统设计的工作原理可以看出,该系统用于加工工程陶瓷具有以下3大优势:首先,由于电极引弧轰击的作用时间极短,属非连续型加工,而且在轰击过程中伴随高压空气冷却,所以陶瓷基体的温度始终较低,不易断裂;其次,由于去除材料主要利用电极引弧产生的微爆炸冲击作用进行加工,依靠的是该爆炸波的瞬时高密度能量,而不是象现有的一些加工方法那样依赖于大电流产生的电弧或等离子弧所输入的持续热量进行工作;最后,由于在稳定电弧被引出前电路已经关断,所以无须复杂的维弧电路,因此该加工方法不仅所需的电源功率小、能耗低,而且设备投资和运行成本都很低,属经济型加工方法。

3 电极引弧微爆炸加工特性研究

选用反应烧结Si3N4陶瓷材料,通过大量实验,确定了各个加工工艺参数的取值范围,分析了该系统的加工特性,并与其他加工技术进行了综合比较。

3.1 加工参数取值范围的确定

电极引弧微爆炸加工中,在工件材料确定并轰击波发生器喷嘴稳定烧损的条件下,系统工作电流、工作气压、通气引弧时间、喷嘴与工件间的距离等参数选择得合理与否,直接影响加工质量、加工效率和生产成本。因此,选择合理的加工参数是提高加工效益的重要环节。

(1)喷嘴与工件间的距离。喷嘴产用通用的JG-60等离子切割枪喷嘴,材料为紫铜,属于耗损件,喷嘴的使用方式是电极引弧微爆炸加工工程陶瓷加工成本的主要影响因素。喷嘴与工件间的距离决定着喷嘴使用寿命,距离太近,容易受到从陶瓷表面反弹回来的爆炸产物和冲蚀下来的陶瓷碎屑的冲击,造成急剧烧损,使喷嘴寿命迅速下降;距离太远,到达工程陶瓷表面的爆炸能量迅速降低,严重影响加工效率。实验证明,最有效的距离在4.0~6.0mm 之间。

(2)工作气压。工作气压与爆炸冲击力密切相关,等离子切割机切割时,工作气压一般取为0.20~0.50MPa[4],超过0.20MPa的工作气压可以对等离子弧实现较好的约束和较高的电弧力;而当工作气压低于0.10 MPa时,引弧变得不稳定。针对工程陶瓷的材料特性,理想的电极引弧微爆炸加工要求尽可能高的表面去除效应和尽可能低的基体内部冲击损伤。这就要求在能够实现电极稳定引弧的条件下,尽可能降低工作气压。大量实验表明,适合这一加工技术的工作气压应为0.10~0.16 MPa。

(3)工作电流。在确定喷嘴与工件间的距离和工作气压的取值范围的条件下,实验取喷嘴与工件间的距离和工作气压的最小值即4.0mm、0.10MPa,发现当工作电流大于80.0A 时,微爆炸瞬时输出功率过大,易造成陶瓷表面的非正常爆裂;当工作电流小于60.0A 时,输出功率降低会造成加工效率的降低,因此确定工作电流的取值范围为60.0~80.0A。

(4)通气引弧时间。电极微爆炸加工工程陶瓷时,通气引弧时间包含预通气设定的时间(可调)和从电极放电开始到气体电离并被引爆所经历的时间,放电并气体电离时间非常短暂,仅为0.10s左右,因此通气引弧时间的轻微改变对加工效果都会产生显著的影响,实验证明它的取值应为0.57~0.61s。当通气引弧时间大于0.61s时,微爆炸持续时间过长会造成陶瓷加工微区的热应力集中甚至引起局部碎裂;当通气引弧时间小于0.57s时,一是加工效率有较大幅度降低,二是在工作电流和气压取值较小的情况下还会造成引弧的不稳定。

3.2 系统的加工特性分析

在确定了各个工艺参数取值范围的基础上,大量的加工实验与测试表明电极引弧微爆炸加工系统具有以下突出的优点:

(1)以“点”去除的方式实现“面”加工,可加工孔、平面、异型面、回转体等多种表面。对加工材料同一位置进行多次轰击,可打出直径约3mm 的通孔或盲孔;通过承载工件的数控工作台2维进给运动,可加工各种规则表面,通过对数控工作台编程控制可以实现异型表面的加工;如果将圆柱状工件安装在回转主轴上,还可以实现回转表面的加工,如图3所示。

图3 电极引弧微爆炸加工Si3N4 陶瓷试件照片Fig.3 The photos of Si3N4ceramic machined with the MDEAS system

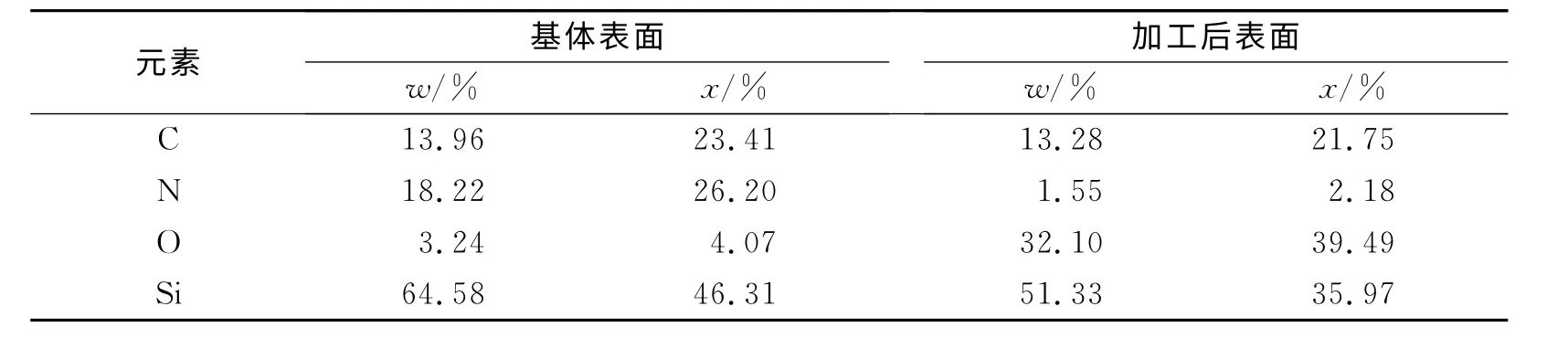

(2)主要以高能爆炸束流瞬时冲击微小区域实现材料脱离和高温分解气化的综合方式去除,加工过程非常稳定。加工过程高速摄像观测(图4)表明,1次微爆炸冲击加工过程时间极短(小于80ms),因此避免了陶瓷材料因基体持续被加热而碎裂造成的加工失败;能谱分析发现(表1),加工后的Si3N4陶瓷材料表面氮元素含量急剧降低,因此可以推断在微爆炸产生的瞬时高温作用下,Si3N4陶瓷的表面发生了分解气化反应。

图4 电极引弧微爆炸加工Si3N4 陶瓷过程的高速摄影Fig.4 High-speed photography of the processing of Si3N4ceramic machined with the MDEAS system

表1 Si3N4 陶瓷试件基体表面与加工后表面的能谱分析Table 1 Micro-area element measurement of Si3N4ceramic with the energy spectrometer

(3)电流、气压、距离、加工时间等参数可高精度连续调节,易于实现数控加工。电流、气压、距离和时间的精度分别为0.1A、0.01 MPa、0.1mm 和0.01s,所有参数显示在表盘式数字显示屏上,对各种参数可进行实时监控与连续调整,因此易于实现数控加工。

(4)在具备较高加工效率的基础上,设备成本和运行成本非常低,易于推广使用。设备成本方面,专用脉冲电源约5 000元,数控工作台1 000元,空气压缩机1 500元,冲击波发生器少于200元,因此该加工系统设备成本少于10 000 元;在运行成本方面,主要消耗件为冲击波发生器喷嘴和电极,1套市场价格为5 元,可持续使用约3 小时,压缩气体采用空气,加上用电量的消耗,总运行成本低于15 元/小时。

该加工系统存在的不足之处:一是加工后表面精度较低,Ra≈12.8;二是加工过程中易发生边角断裂现象。尽管使用较小的加工参数,二者可以得到明显改善,但是仍然需要进行精加工。

3.3 与其他特种加工技术的综合比较

与激光、电火花、等离子等特种加工技术和传统的金刚石砂轮磨削技术相比,电极引弧微爆炸加工技术具有设备及其运行成本低、加工范围广、加工效率较高、加工稳定性和参数可控性好等特点,而在提高加工精度方面,亟待深入研究。详细的项目比较如表2所示。

表2 电极引弧微爆炸加工技术与其他特种加工技术的比较Table 2 Comparison between the MDEAS technology and others technologies

4 小 结

(1)通过对工程陶瓷特种加工技术现状和机理的分析,设计并研制了性能稳定、经济性好的电极引弧微爆炸加工系统,并介绍该系统的核心组件—专用脉冲电源的各部组成和实现功能。

(2)通过Si3N4陶瓷的加工实验,确定了电极引弧微爆炸加工系统的4个主要加工参数的取值范围,工作电流为60.0~80.0A,工作气压为0.10~0.16 MPa,通气引弧时间为0.61~0.57s,喷嘴与工件间的距离为4.0~6.0mm。

(3)分析了电极引弧微爆炸加工系统独具的加工特性,指出了该系统突出存在的优缺点,并与激光、电火花、等离子等特种加工技术和传统的金刚石砂轮磨削技术进行了简要的综合比较。

(4)电极引弧微爆炸加工技术是1项基于低成本加工难加工材料的新技术,目前很多问题亟待研究,加工工艺参数尚需进行优化,材料加工后机械性能有待研究,加工去除机理尚未十分明了,加工设备配套设施也需要进一步完善等。

[1] 于思远,林彬,郭瑞松,等.工程陶瓷材料的加工技术及其应用[M].北京:机械工业出版社,2008.

[2] 张永康.激光加工技术[M].北京:化学工业出版社,2004.

[3] 米夏兹.真空放电物理和高功率脉冲技术[M].李国政,译.北京:国防工业出版社,2007.

[4] 王辉,刘蔚倩,张万里.空气等离子弧切割参数的试验研究[J].湖南理工学院学报:自然科学版,2003,16(4):27-29.WANG Hui,LIU Wei-qian,ZHANG Wan-li.Study for test on the parameters of air plasma-arc cutting[J].Journal of Hunan lnstitute of Scince and Technology:Natural Scienes,2003,16(4):27-29.