基于ANSYS的LNG船用超低温阀门的数值模拟分析

吴若菲 柳建华 吴堂荣 葛琪林 朱立伟

(1上海理工大学制冷技术研究所 上海 200093)

(2中国船舶重工业集团公司七○四研究所 上海 200031)

1 引 言

作为清洁能源,LNG是当今世界增长最快的能源。目前,在世界一次能源结构中,天然气的比重已达25%。天然气以其高效、优质、清洁等优异性能及广泛用途,将成为21世纪人们利用最多的能源形式。近年来,加快天然气的应用成为全球性趋势,预计到2015年天然气产量将超过原油,成为世界第一大能源[1]。2008年4月3日,由中船集团公司所属沪东中华造船集团有限公司自主建造的中国第一艘LNG船成功交付,标志着中国基本掌握了世界造船尖端技术,打破了国外在该领域的垄断局面。随着LNG工业的发展以及中国自主研发LNG船的成功,中国开始对船用LNG超低温阀门进行了自主研发。

超低温阀门的工作温度极低(77 K),因此在设计这类阀门时,除了应遵循一般阀门的设计原则外,还有一些特殊的要求。其中重要的一点就是要求阀门的结构保证填料处于0℃以上的温度环境下工作,例如采用长颈阀盖结构,使填料函离低温介质尽量远些,起到保护填料函的功能。

填料函的密封性是低温阀的关键之一。该处如有泄漏,将造成填料与阀杆处结冰,影响阀杆的正常操作,同时也会因阀杆上下移动而将填料划伤,引起严重泄漏[2]。

一种新型阀门的开发从设计、制作、加工装配不仅需要消耗大量的人力、物力以及财力,有时,设计出的新型阀门不能保证预期的性能指标,因此近年来,阀门的虚拟设计与仿真是阀门设计的一种重要的方式,可对产品的性能给出初步的评价,浙江大学的金滔[3],中国科学院等离子体物理研究所的丁小东[4]分别对低温截止阀和低温调节阀进行了低温试验下的动态分析和稳态分析,提出了通过在氮气环境里添加矿棉保温材料来提高填料函的温度。本文采用ANSYS有限元分析软件作为建模和分析平台对通径为DN15的LNG船用超低球阀门进行热力分析,从而判定所设计的阀门阀颈长度是否合理,并且研究了结构因素对填料函温度的影响。

2 模 型

2.1 模型的建立和有限元网格划分

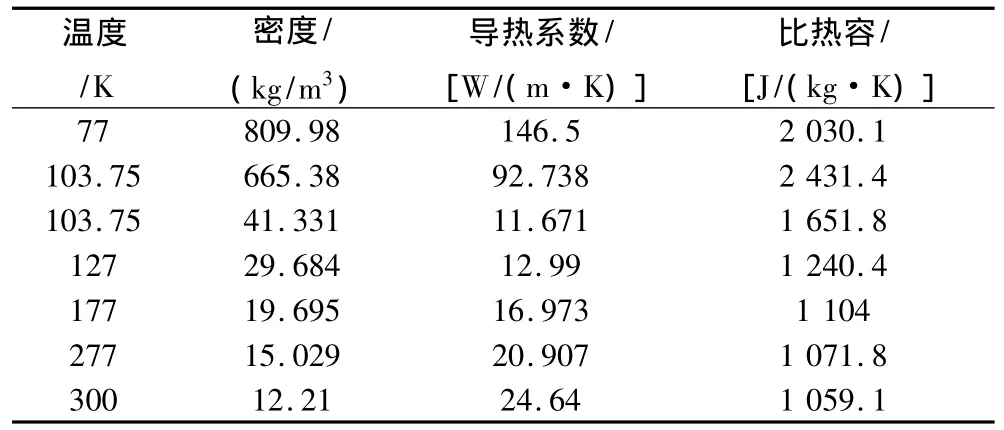

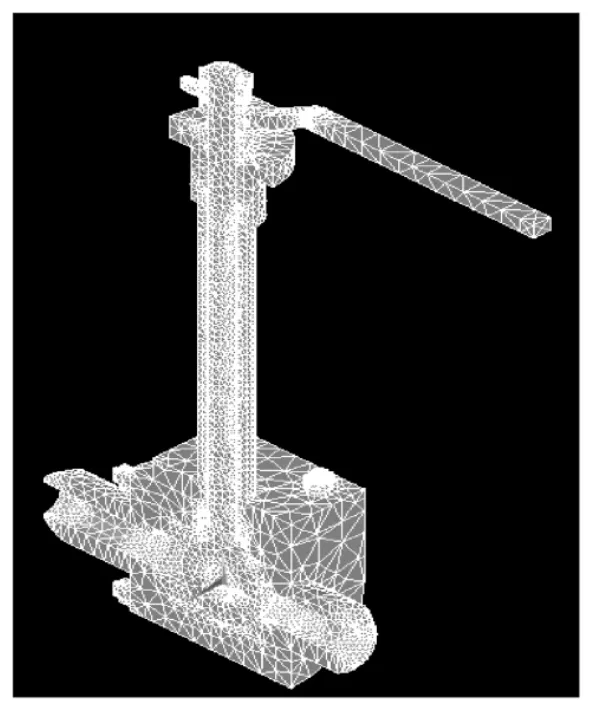

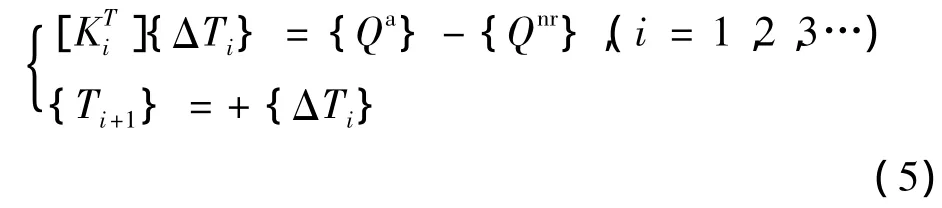

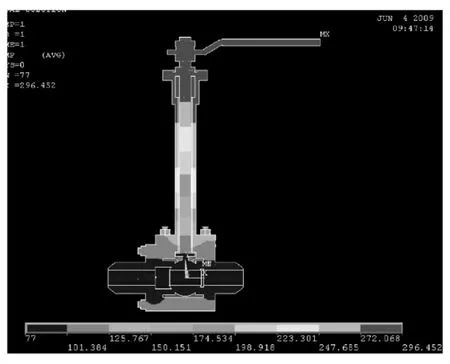

设计的超低温阀门为DN15超低温球阀。超低温球阀所用的主体材料为316L奥氏体不锈钢,低温介质为1MPa的液氮,表1,表2分别为不锈钢材料以及氮的物性参数随温度的变化。由于阀门呈中心面对称,因此取其对称的一半进行建模,采用热分析单元SOLID87进行网格划分。图1,图2为DN15超低温球阀开启和关闭时简化后的模型。

表1 不锈钢物性参数[5]Table 1 Material property of Stainless steel

表2 氮的物性参数(1 MPa)[6]Table 2 Material property of nitrogen

2.2 数学模型

由于材料的物性是随温度变化的,且考虑到辐射传热,因此该热分析属于非线性热分析。

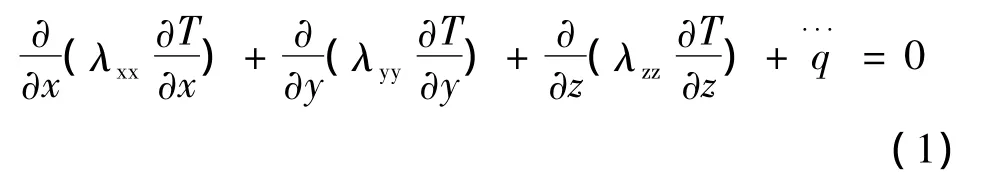

阀门在管路中打开以及关闭模拟的是稳态分析,因此稳态热分析的控制方程为:

图1 开启状态时的网格划分1.阀颈;2.阀杆;3.阀体。Fig.1 Grid model of opening state

相应的稳态非线性平衡方程为:

图2 关闭状态时的网格Fig.2 Grid mode of closed state

方程可以等效为:

式中:[Qnr]为内部节点热流矢量,由计算单元热流得出,[Qa]为载荷引起的节点热流矢量。

初始条件下,内部节点热流不等于施加的节点载荷。不平衡热流矢量是两个矢量的差值:

求解过程中使用牛顿-拉夫森方法,具体步骤如下:

(1)求解系统方程的增量形式

(2)更新节点温度。

(3)由单元热流计算内部节点热流速率。

(4)计算收敛结果与收敛准侧比较。

(5)迭代。

3 管路开启与关闭工况下的稳态温度计算

3.1 边界条件

阀门外表面按对流换热条件和辐射换热条件设定,阀门外环境温度为298 K,对流换热系数取10[W/(m2·K)]。Stenfan-Bolzman常数为 5.67×10-8。对称面取绝热边界条件。由于阀门工作温度很低,稳定时,阀门流道内表面温度接近介质温度,阀门流道内表面温度设定为77 K。

3.2 结论分析

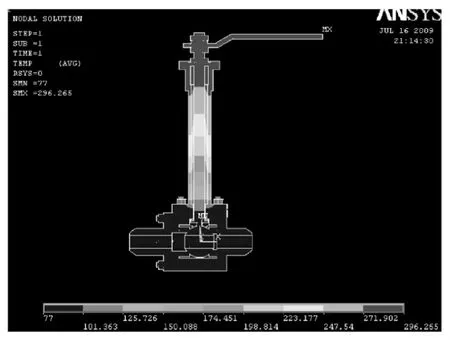

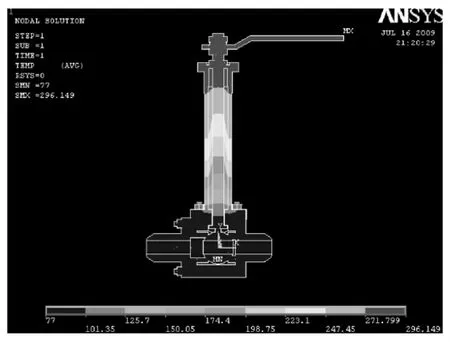

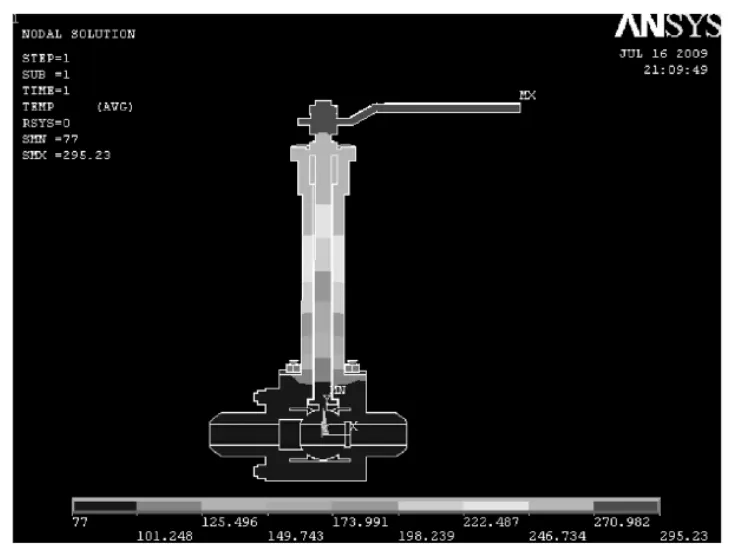

在管路中阀门开启与关闭时,阀颈的长度要求能够满足填料函不冻结的要求,在设定的边界条件下通过改变阀颈的长度得到与之相对应的填料函底部温度。图3是超低温球阀在管路中开启状况下的温度分布,填料函底部的温度为274.59 K,图4是超低温球阀在管路中关闭状况下的温度分布,填料函底部的温度为275.89 K。

图3 开启状态时的温度分布图Fig.3 Temperature distribution of opening state

图4 关闭状态时的温度分布Fig.4 Temperature distribution of closed state

4 超低温阀门结构尺寸对填料函底部温度的影响

超低温阀门在使用过程中,阀门通道内处于冷端温度下(77 K),阀体外表面与环境空气进行自然对流换热,冷量一部分从径向传递到外部环境中,一部分轴向传递到阀杆的顶部。由于阀门各零件的接触不可能达到完全密封,阀门流道里有一小部分的介质会汽化,使得阀杆与阀体间隙处充满了气体,阀杆与阀体内壁温存在温差,不仅产生热辐射,也可能导致间隙内的气体产生自然对流,增强了径向的热量传递。再者,阀颈厚度的改变,也会填料函底部的温度产生影响。因此在超低温阀门的设计过程中要考虑阀颈厚度和阀颈与阀杆之间的间隙对超低温阀门温度场的影响。

4.1 阀杆与阀颈间隙尺寸对填料函底部温度的影响

4.1.1 流场分析

本模型将阀颈与阀杆之间的内部看做是竖直封闭夹层的自然对流换热,夹层内流体的流动,主要取决于以夹层厚度δ为特征长度的Grδ数[7]。

当Grδ极低时换热依靠纯导热。随着Grδ的提高,会依次出现向层流特征过度的流动(环流)、层流特征的流动、湍流特征的流动。

定性温度为:

在竖直夹层,通过夹层的换热量应是导热和辐射换热两者之和。当Grδ≤2 860时,夹层中经过气体介质的热量传递主要为纯导热和辐射换热两者之和,在夹层中气体介质热量传递处于纯导热状态时,由于气体的导热热阻很大,其热量传递量较小,当夹层壁面间温差较小时,辐射传热量也小,传热量可以忽略;当夹层壁面间温差稍大,所引起的辐射换热增加,辐射传热量就不能忽略。当Grδ>2 860时,夹层中经过气体介质的热量传递就不是热辐射加纯导热过程,会出现自然对流,纯导热就改变为对流换热,热传递量大大增加。利用上述公式理论计算出,在尺寸设计范围内,Grδ≤2 860,因此,夹层中经过气体介质的热量传递主要为纯导热和辐射换热两者之和。

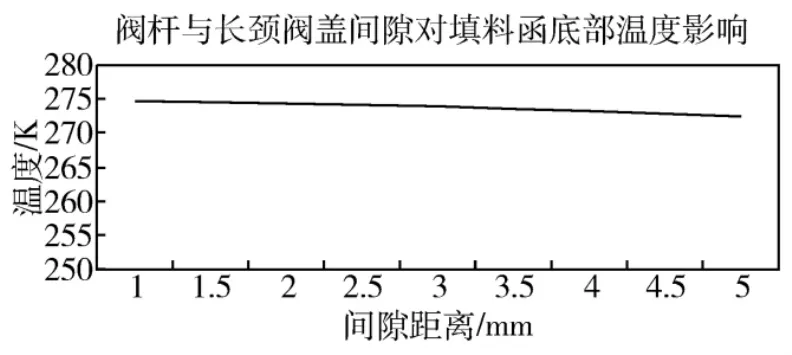

4.1.2 温度场分析

当阀颈厚度,阀颈长度不变时,图3,图5,图6分别是阀杆与阀颈之间的间隙有1 mm,3 mm,5 mm的阀门温度分布图。

图5 间隙为3 mm时的温度分布Fig.5 Temperature distribution of 3 mm gap

图6 间隙为5 mm时的温度分布Fig.6 Temperature distribution of 5 mm gap

从图中结果可以看出,当阀杆与阀颈之间的间隙尺寸变厚时,填料函底部的温度降低,温度分别为274.59 K,273.84 K,272.52 K,但是数值变化很小。图7所示为阀杆与阀颈间隙对填料函底部的温度的影响。

图7 阀杆与阀颈间隙对填料函底部的温度的影响Fig.7 Influence of gap between valve stem and valve neck to temperature

模拟结果表明,当间隙内通过气体的换热处于纯导热加辐射传热时,由于氮气的导热系数小,在通过间隙的传热过程中,导热所占传热量的份额很小,同时由于阀杆与阀颈间隙尺寸度较小,模拟取值的氮气隙对整体阀门的温度分布影响很小。因此在进行超低温阀门的设计时,阀杆与阀颈间间隙在尺寸设计值范围内,间隙尺寸对填料函底部温度的影响可以忽略不计。

4.2 阀颈的厚度对填料函底部温度的影响

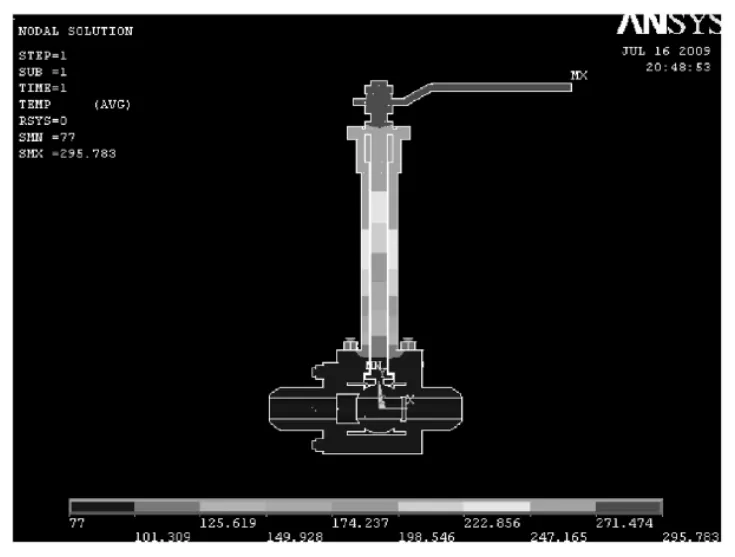

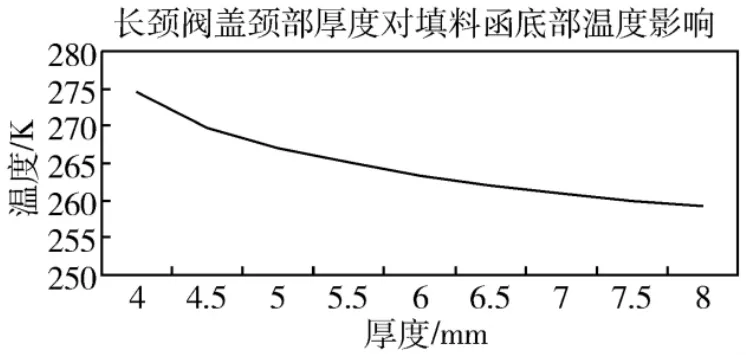

当阀颈与阀杆之间的间隙厚度和阀颈长度不变时,图3,图8,图9分别是阀颈的厚度有4 mm,6 mm,8 mm的阀门温度分布图,从图中结果可以看出,当阀颈厚度变厚时,填料函底部的温度明显降低,温度分别为274.59 K,263.32 K,259.35 K。图10所示为阀颈厚度对填料函底部的温度的影响。

图8 阀颈颈部厚度为6 mm时的温度分布Fig.8 Temperature distribution of 6 mm-thick-neck valve neck

图9 阀颈颈部厚度为8 mm时的温度分布Fig.9 Temperature distribution of 8 mm-thick-neck valve neck

图10 阀颈厚度对填料函底部的温度的影响Fig.10 Influence of valve neck thickness to temperature of bottom of stuffing box

模拟结果表明,当阀颈与阀杆之间的间隙厚度和阀颈长度不变时,随阀颈厚度增加,填料函处的温度有较明显下降。图10为阀颈厚度对填料函的温度的影响。模拟揭示了长颈阀盖阀颈厚度是影响填料函底部温度的重要因素之一,进行小口径的超低温阀门的设计时,在满足强度的前提下尽可能减小阀颈的厚度。

5 结 论

运用有限元分析软件ANSYS对DN15船用LNG超低温球阀进行了开启和关闭状态下的建模和有限元分析。得出了这两种工作状态下的稳态温度场分布。

(1)设计的DN15船用超低温球阀的尺寸,在超低温球阀开启和关闭状态下,均能满足填料函底部不冻结现象。

(2)对于DN15船用超低温球阀,阀颈的厚度是影响填料函底部温度的重要影响因素,随着阀颈尺寸变厚,填料函底部的温度明显下降。阀颈与阀杆之间的间隙对填料函底部的温度影响很小。

(3)在进行DN15船用超低温阀门的设计时,当阀颈长度不变时在保证阀门强度的条件下可减少阀颈的厚度,提高填料函底部的温度。

1 British Petroleum.B P Statistical Review of World Energy[Z].[S.1.]:British Petroleum,2002.

2 杨源泉.阀门设计手册[M].北京:机械工业出版社.

3 金 滔,夏雨亮,洪剑平,等.低温阀门冷态试验的动态传热过程模拟与分析[J].低温工程,2007,158(4):35-38.

4 丁小东,欧阳峥嵘,张绪德.低温阀门冷态试验的稳态模拟与分析[J].低温与超导,2008,36(6):22-25.

5 阎守胜,等编.低温物理实验的原理与方法[M].北京:科学出版社.

6 NIST Standard Reference Database 23,Version,8.0

7 杨世铭,等编.传热学[M].北京:高等教育出版社.