分离式热管管排组合与传热

石定明 金苏敏

(南京工业大学能源学院 南京 210009)

1 引 言

分离式热管换热器由一个或多个热管组成,每个热管又有一个或者多个蒸发段和冷凝段管排,热管换热器两侧总传热面积不变和管排数量相同情况下,管排重组可以分配每个热管不同数量的蒸发段管排和冷凝段管排,如此可以改变换热器中热管的数量以及每个热管两侧的换热面积比,从而改变传热换热器传热特性。

用碳钢-水热管作为传热元件回收烟气中废热到溴化锂吸收式制冷机的高压发生器中具有诸多优势[1],但高温烟气废热回收时,热管换热器前后的传热温差差别较大,前排热管在高温烟气中容易使热管工质温度超过极限而降低热管性能甚至热管破损,在发生器内也可能因为每排热管传热量差别太大而使发生器内蒸发不均匀,部分热管沸腾过于剧烈。如果采用普通热管,受烟道横截面积限制单排热管的面积固定的难以调整,从而使换热器失败或者不能满足要求,采用分离式热管传热则可以采用管排组合来解决。本文将分析分离式热管在不同管排组合下的传热,寻找解决问题的规律,实现换热器安全、发生器均匀蒸发和传热能力的均衡。

2 高压发生器热管传热模型

分离式热管回收废热到溴化锂制冷机的高压发生器传热模型见图1所示,烟气和溴化锂水溶液逆流。分离式热管蒸发段为翅片管,在烟道内;冷凝段管排为光管在高压发生器内,浸没在溴化锂水溶液中。烟气流经蒸发段管排,烟气温度下降,显热被热管工质带走,烟气的质量流量不发生变化。溴化锂水溶液流经热管的冷凝段,先被加热到饱和温度,而后在定压下沸腾,产生水蒸气流出高压发生器,溴化锂水溶液浓度逐渐提高,最后形成浓溶液流出高压发生器。图1(b)管排简化模型,将每一管排简化成一根管,一排蒸发段管排不一定和一排冷凝段管排组合,而是有很多种组合方式,故图中以虚线连接。

图1 热管溴化锂制冷机高压发生器传热模型Fig.1 Heat transfer model of heat pipe in high-pressure generator

热管设计参考文献[2],热管蒸发段共16排管排,奇数管排由6根翅片管组成,每排1.48 930 m2,偶数管排5根翅片管,每排面积1.25 219 m2。热管冷凝段也有16排管排,奇数排5排光管,传热面积0.13 885 m2,偶数排4排光管,传热面积0.12 642 m2。如图1简化模型所示,烟气和溶液逆流,流经第i排热管产生蒸汽量qi,流出第i排管溴化锂水溶液的浓度,质量流量减小,温度。

3 热管管排组合方式标记

对热管蒸发段和冷凝段组合标记做以下规定:同一根热管用“蒸发段管排数量/冷凝段管排数量”标记,蒸发段和冷凝段数量用“/”分开,如“5/2”表示该热管有5排蒸发段管排和2排冷凝段管排。

不同分离式热管从前往后按高温向低温烟气流动方向用“-”隔开,“-”前面为高温段热管,后面为低温段热管。多根热管标识为“蒸发段管排数量/冷凝段管排数量-蒸发段管排数量/冷凝段管排数量”的方式。如2/1-3/1-7/1表示热管换热器有12排蒸发段和3排冷凝段,分别分配给3个热管,第一个热管的蒸发段由2排管排组成,冷凝段只有1排,最后一个分离式热管的蒸发段有7排管排,而冷凝段也只有1排。

具有连续相同蒸发段和冷凝段管排数量时用“热管标记*连续热管数量”表示。如1/1*10表示连续10个热管,每根热管都是由一排管排的蒸发段对应一排管排的冷凝段;12/4*2表示连续2个热管,每个热管蒸发段有12排,冷凝段有4排。

4 高压发生器热管传热数学模型

为简化计算,忽略次要因素,做以下假设:热管传热不发生热损失;同一个热管内部所有点工质温度保持不变;溴化锂水溶液层流流动,经过每排管排时跟管排均匀换热,不考虑溶液传质影响。热管换热简化成二次间壁换热,采用离散型计算方法[3],流经热管每排管排流体热物性按该排流体平均温度情况计算,这里和普通的离散型计算方法不同,考虑流体温度变化对热物性影响,因而热物性以及水当量都不再是一个恒定不变的常量。

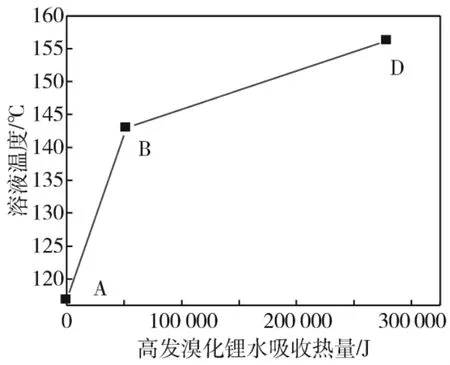

4.1 单排管排传热数学模型

烟气侧,烟气和热管蒸发段表面发生对流传热,热量经过管壁导热,在管内壁与热管工质沸腾传热。从烟道第一排热管入口温度开始,经过每一排烟气温度下降Δti,温度降低至一直到最后一排。Δti大小与该排传热量有关,每排传热量分别为…一直到。烟气热物性按文献[4]计算,烟气的导热系数参考文献[5],参考温度按入口和出口平均值计算。溴化锂水溶液在发生器内流动,从入口到出口经历如图2所示分两个工作区间。第1个AB区间,未饱和区。未饱和稀溶液从点A逐渐被加热到饱和点B,浓度不发生变化,蒸发水蒸气量qi=0。第二个阶段是稀溶液在等压情况下从饱和点B逐渐蒸发,随着溶液流动,经过每一管排后溶液温度升高,浓度升高,质量流量减小,每排产生蒸汽量qi,一直到最后一排热管形成浓溶液D和水蒸气C分别流出发生器。溴化锂水溶液的物性计算按文献[6]计算。

图2 溴化锂水溶液工作状态区间Fig.2 Situation of LiBr-H2O

把热管传热看作烟气和热管工质以及热管工质和溴化锂水溶液间二次间壁换热,由烟气和溶液逆向流动离散型算法可以得到烟气侧第i排管排传热量计算公式:

Xhpi为第i管排烟气水当量,

溶液侧第i排管排传热量计算公式:

AB段工作区间:

BD段工作区间:

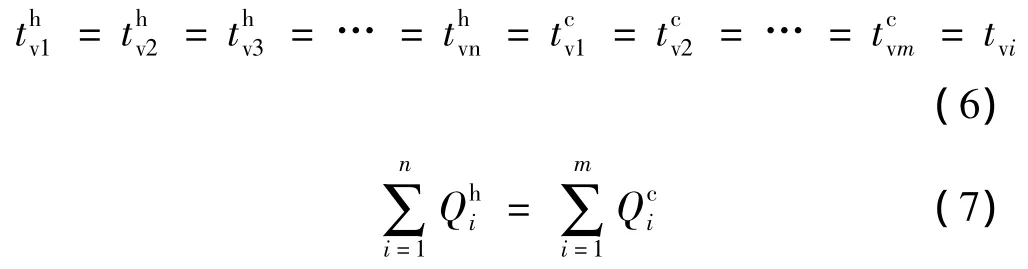

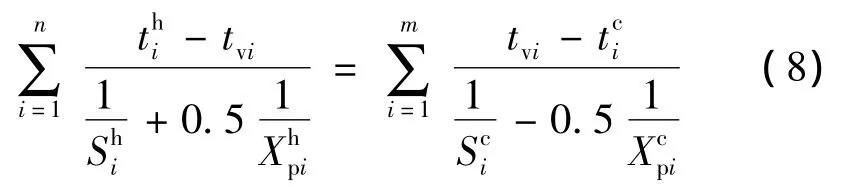

4.2 热管换热器管组换热数学模型

根据前面假设,一个热管在有n排蒸发段和m排冷凝段管排情况下工质具有同样的温度而且总传热量相等,即有:

公式(1)(3)(6)(7)可得:

公式(6)(8)可知在固定热导和流体水当量下,公式(8)是工质温度的一元方程,解之得到工质温度,后根据(1)、(3)可以计算出每排的传热量,从而可以计算出每排管的蒸发量,在AB工作区qi=0,BD段每排管蒸发量:

QX为发生器内每蒸发1 kg水蒸气吸收的热量,只与溴化锂水溶液工作状态有关,可以看作是常量。

5 计算与分析

以实测表1柴油机烟气尾气废热回收为目标,热管换热器在柴油机4种工况下工作。不改变热管换热器两侧总传热面积和管排总数量,对热管的管排多种组合,改变热管数量以及每个热管两侧管排数量比,也就改变了局部的传热面面积,对不同组合传热比较,寻找对传热有益的组合规律。

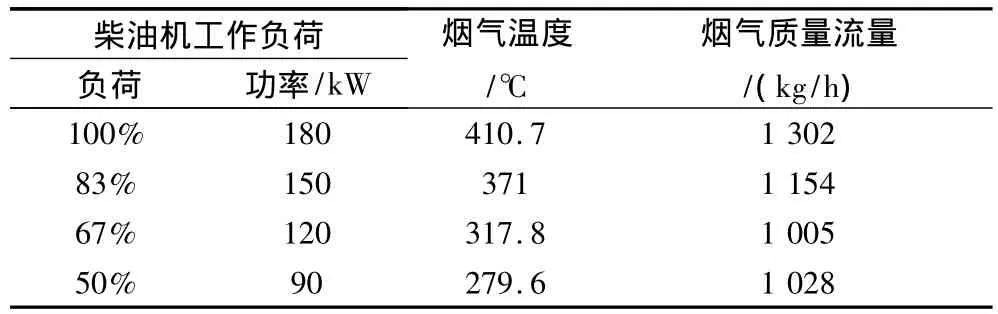

表1 柴油机烟气废热Table 1 Waste heat of diesel engine flue gas

4.1 1/1*16、2/2*8、4/4*4、8/8*2、16/16*1 同管排比组合比较

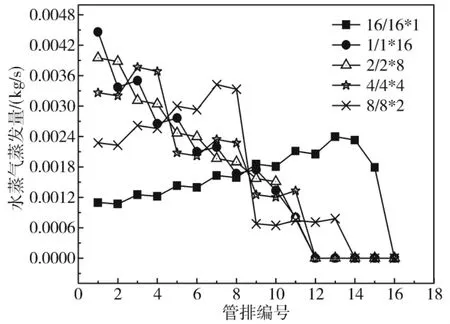

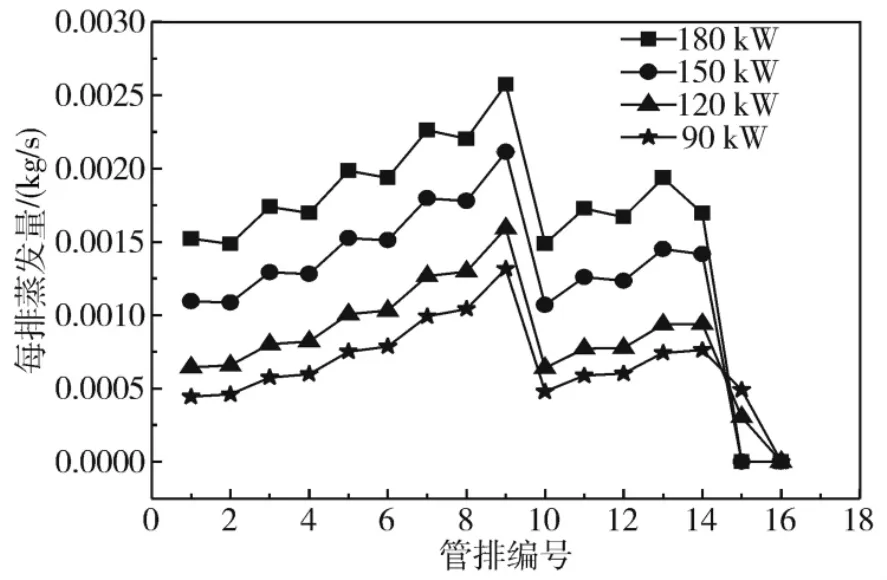

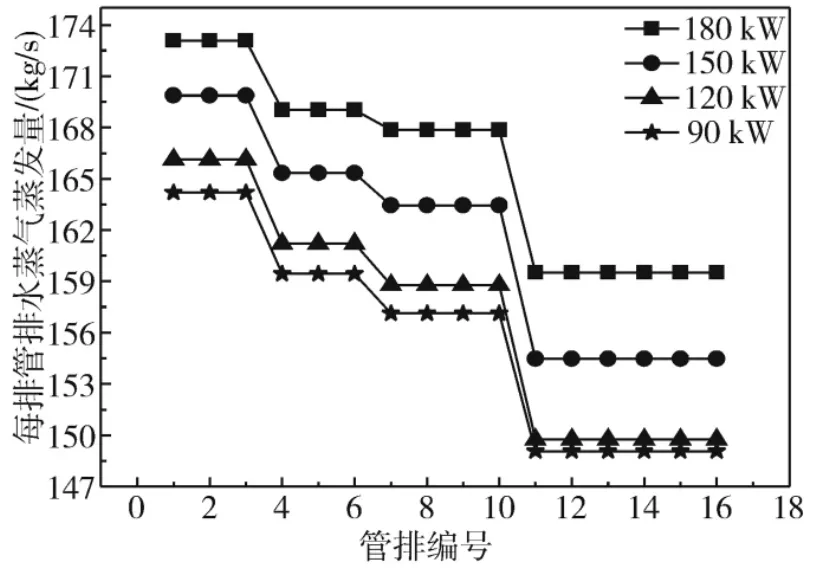

这5种组合下每根热管的蒸发段和冷凝段的管排数量比都是1:1,传热面积比除第一种情况奇数排1.48 930:0.13 885,偶数排 1.25 219:0.12 642,其余都为2.74 149:0.26 527,每个热管蒸发段和冷凝段传热面积比都近似为10:1。4种组合在柴油机180 kw工况下回收烟气废热时的传热,1/1*16、2/2*8、4/4* 4、8/8* 2和16/16*1共5种组合烟道出口温度分别为185.89℃、186.25℃、187.50℃、191.86℃和199.57℃,热管分组越多,传热能力越强,出口温度越低,1/1*16温度最低,16/16*1出口温度最高。热管工质温度和发生器内每排热管的水蒸气蒸发量结果见图3图4。

图3 180 kW工况几种同管排比组合烟气侧工质温度Fig.3 Working medium temperature of tube banks under 180 kW work condition

图4 180 kW工况几种同管排比组合每排管水蒸气蒸发量Fig.4 Steam capacity of every tube bank in generator under 180 kW work condition

图3 、图4比较可知,在热管1:1管排比的情况下,换热器分成的热管数量越多,热管工质温度和发生器内每排热管的水蒸气蒸发量越不均匀。变化总体呈前高后低的趋势,最高热管工质温度和水蒸气蒸发量发生在烟道入口管排,热管分组越多最大的工质温度越高,蒸发量也就越大,最大的蒸发量也发生器前排热管管排,1/1*16组合传热能力最强,蒸发最不均匀,第一个热管工质温度和蒸发量都是最高,高温烟气传热中可能因工质温度过高而导致热管失效甚至破裂。16/16*1组合传热能力最弱,热管工质最高温度最低,这里为170.15℃,远低于碳钢-水热管的极限工作温度,而且每排热管冷凝段蒸发量也相对均匀。综合看热管都采用相同的管排比时候,每根管传热面积比相近,各有优势但都需要改进。

4.2 5/9-8/6-3/1 3/7-3/4-4/3-6/2组合比较

公式(3)中可知,热管管排的蒸发量随热管工质温度提高而增加,如果要提高某排管的蒸发量,可以提高该排的热管工质温度,反之需要降低热管工质温度。公式(6)来看,如果蒸发段管排数量m不变,增加管排n数量则会降低热管工质温度tv,也就是说提高热侧和冷侧的管排比可以提高热管的工质温度,反之可以降低冷凝段管排数量。根据前面的图3、图4和上面的分析,在热管分成多组的情况下 ,热管工质温度和每排蒸发量前高后低趋势,因此适当降低前面热管的工质温度和提高后面热管的工质温度有利于发生器内均匀蒸发并保证前排管的工质温度不超过安全许可,换句话说就是降低前面热管的蒸发段与冷凝段管排比或者面积比。

根据前面讨论比较,可以把换热器分成多个热管传热以提高传热能力,前面热管采用相对小的面积比或者管排比以降低最高,后面热管采用相对大的面积比或者管排比以降低最高工质温度并提高蒸发均匀性。根据这个思想做两个组合5/9-8/6-3/1、3/7-3/4-4/3-6/2比较,两种组合热管两侧面积比6.972 28∶1.19 993、10.96 596∶0.79 581、3.99 368∶0.12 642 以及 4.23 079∶0.93 466、3.99 368∶0.53 054、5.48 298∶0.39169、8.22 447∶0.26 527,面积比分别接近 5.8∶1-13.8∶1-31.6∶1 和 4.5:1-7.4 ∶1-17.3∶1-31∶1 管排比和冷侧与热侧的面积比都是从前到后由小逐渐变大。比较两种组合传热参考图5到图8。

图5 5/9-8/6-3/1组合热管工质温度Fig.5 Working medium temperature of 5/9-8/6-3/1 combination

图6 5/9-8/6-3/1组合热管管排蒸发量Fig.6 Steam capacity of every tube bank under 5/9-8/6-3/1 combination

图7 3/7-3/4-4/3-6/2组合热管工质温度Fig.7 Working medium temperature of 3/7-3/4-4/3-6/2 combination

图8 3/7-3/4-4/3-6/2组合热管管排蒸发量Fig.8 Steam capacity of every tube bank under 5/9-8/6-3/1 combination

两种组合在180 kW工况下的烟气出口温度分别为191.79℃和193.57℃,和1/1*16组合相比,都大大降低了最高热管工质温度和降低了管排最大水蒸气蒸发量,热管传热基本均匀。5/9-8/6-3/1组合第一个热管传热面积比小于3/7-3/4-4/3-6/2组合,工质温度相应也有提高;3/7-3/4-4/3-6/2组合蒸发最均匀,最大蒸发量也小于其他组合,均匀性和极大蒸发量也都最满足要求。两种组合从前往后采用逐渐变大的管排比和面积比,取得了最高热管工质温度、均匀蒸发和传热能力的综合平衡。

4.3 1/2-2/3-4/4-5/3-4/4 1/2-2/3-4/4-5/3-2/2*2 1/2-2/3-4/4-5/3-1/1*4管排组合

参考图2溴化锂水溶液的工作状态,AB段溴化锂水溶液随吸收热量变化温度变化很大,因此,按1/1*16组合方式时我们可以考虑把AB和BD工作区间分开来进行组合,AB工作区间采用1∶1管排比,其他地方热管按工质温度也蒸发均匀性考虑安排管排组合,这样在AB区间传热有更大的传热温差有利于降低烟气回收温度。这里做1/2-2/3-4/4-5/3-4/4、1/2-2/3-4/4-5/3-2/2*2、1/2-2/3-4/4-5/3-1/1*4共计3种管排组合比较,溴化锂水溶液工作区采用相同的管排比,面积比同为 5.6∶1、6.8∶1、10.3∶1、17.2∶1,AB工作区管排比为1∶1,面积比近似10∶1。3种情况下烟气出口温度分别188.66℃、187.89℃和187.56℃,和4.2中两种组合相比传热能力得到提高。

1/2-2/3-4/4-5/3-4/4 1/2-2/3-4/4-5/3-2/2* 2 1/2-2/3-4/4-5/3-1/1*4此3种组合在180 kW工况下比较见图10、图11,管排水蒸气的蒸发量和工质温度几乎相同,大部分处于基本重合位置,只有最后几排管的工质温度有明显差别。AB工作区热管分组越多烟气出口温度越低。3种组合最大工质温度在180℃左右,蒸发基本均匀,可以保证传热的安全和合理性要求,有蒸汽产生的管排平均蒸发量高于4.2中比较的2种组合。

图11 180 kW 3种组合热管工质温度Fig.11 Working medium temperature under 180 kW work condition

图12 180 kW 3种组合热管管排蒸发量Fig.12 Steam capacity of every tube banks under 180 kW work condition

5 结 论

综合比较究竟采用何种方式的组合要根据系统的要求来定,如果对烟气压力降没有要求,可以选择全换热器范围同一组合规律的3/7-3/4-4/3-6/2组合,如果希望管排最少,可选择换热器分段组合的1/2-2/3-4/4-5/3-1/1*4组合。总结管排组合的设计可以有如下规则:

(1)热管换热器分成的多组热管有利于增加传热能力,以每个热管都由一排蒸发段和一排冷凝段传热能力最强,全部换热器组成一个热管传热能力最弱。

(2)热管换热器分成多个热管的情况下,一般前面热管工质温度高,后面工质温度低,要限制最高工质温度有2个途径,一是在管排比不变即面积比不变的情况下同时增加前面热管的蒸发段和冷凝段管排数量,如1/1管排比工质温度要高于4/4管排比;一种是提高前排热管的管排比也就是提高了蒸发段和冷凝段的面积比,面积比越大,最高的工质温度越低。

(3)热管组合有两种组合方式,一种在全换热器内按管排比或者面积比从小到大的安排方式,最终达到优化传热;一种是热管按溴化锂水溶液未饱和区和饱和工作区分开进行热管组合,未饱和工作区组合为热管采用1:1的管排比,饱和工作区采用从前到后由大到小的管排比或者面积比。前者产生蒸汽的管排数量多,因而平均每排的蒸发量更小,有利于避免过于强烈的沸腾,后者有利于提高传热能力的同时可以保证蒸发基本均匀,也能降低最高的热管工质温度。

(4)满足要求的组合有多种,要根据传热目标做多种合理组合计算进行优化选择。

1 金苏敏,刘 坚.热管在废气直接驱动的溴化锂制冷机中的应用[J]. 节能技术,1995(2):13-18.

2 庄 骏,张 红.热管技术及其工程应用[M].北京:化学工业出版社.2000:193-221.

3 陈鸿明.气—气热管式换热器“离散型”设计方法的分析[J].浙江大学学报,1985,19(4):62-70.

4 许圣华.烟气物性的直接计算方法[J].苏州丝绸工业学院学报,1999,19(3):32-36.

5 《氧气转炉烟气净化及回收设计参考资料》编写组.氧气转炉烟气净化及回收设计参考资料[M].北京:冶金工业出版社,1975:550-551.

6 吴业正.制冷原理及设备[M].西安交通大学出版社,1997,4(2):144-146.