聚甲基丙烯酰亚胺(PMI)泡沫塑料在可重复使用低温贮箱绝热结构中的应用研究进展

杨汝平 马晓静 尤 洁 赵建设

(航天材料及工艺研究所 北京 100076)

1 引 言

液氢、液氧作为运载火箭推进剂,具有环保、无腐蚀、比推力大等优点,但由于液氢、液氧的沸点远低于环境温度,要求贮箱具有良好的绝热性能。

低温贮箱的绝热结构应当能够保持推进剂品质,保证氢氧发动机正常工作;同时减轻低温抽吸现象,防止在液氢箱体外表面出现大量液化空气;在气动加热、高空辐射的条件下,绝热结构能够保持完整。对于可重复使用低温贮箱,由于存在再入大气层的使用条件,气动加热环境比一次性火箭恶劣,因此,其绝热结构的可承受的液氢重复加注次数、最高使用温度都需满足重复使用要求。

实际应用中,低温贮箱绝热结构多以硬质、闭孔聚合物泡沫塑料为主体绝热材料,如土星[1]的低温贮箱以CFC-11为发泡剂的硬质闭孔聚氨酯泡沫塑料绝热,航天飞机外贮箱[2]以聚氨酯改性聚异氰尿酸酯泡沫塑料绝热,半人马座[3]、阿里安[4]则以聚氯乙烯泡沫塑料绝热。这些类型的绝热结构可以满足一次性火箭的使用要求,但普遍存在使用温度较低(低于150℃)、重复使用易开裂等缺点。

介绍了美国洛克希德航空系统公司、NASA兰利研究中心、国家技术和标准研究所共同开发的一种可重复使用低温贮箱绝热结构,其主体绝热材料是聚甲基丙烯酰亚胺泡沫塑料[5-6]。

2 可重复使用PMI泡沫塑料绝热结构概述

2.1 绝热结构

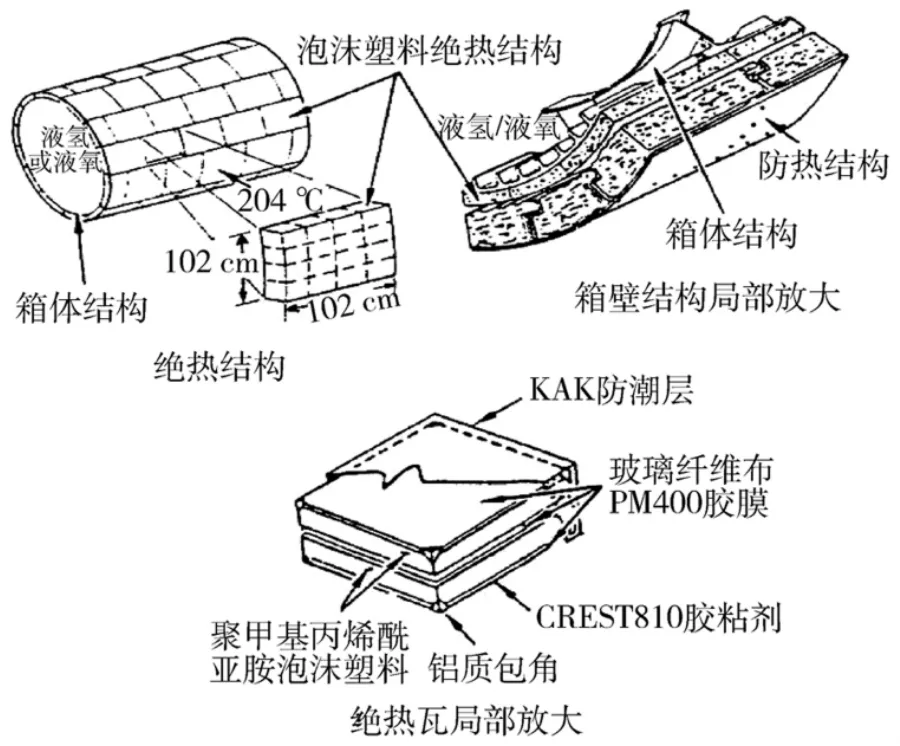

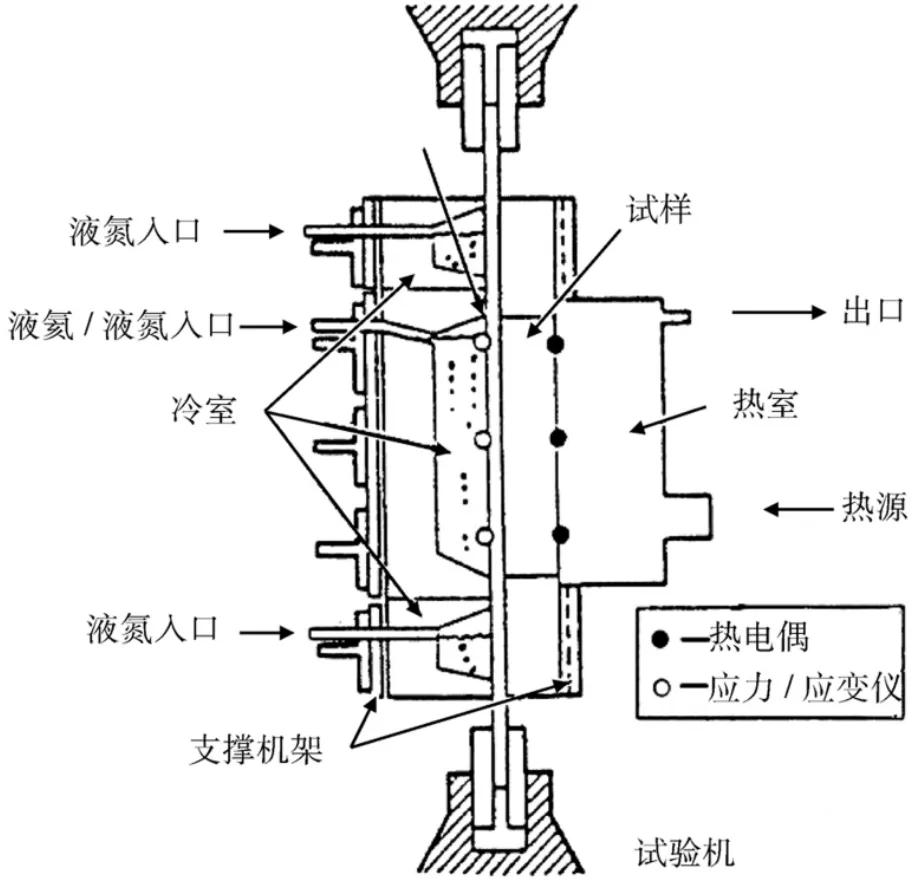

可重复使用低温贮箱绝热结构示意图见图1[6]。

图1 可重复使用泡沫塑料绝热结构示意图Fig.1 Description of reusable cryogenic thermal insulation system

绝热结构外表面为防热结构,用于抵御气动加热产生的热量,保护箱体和内部的绝热结构,实现航天运载器重复使用的目的[7]。

绝热瓦的主体是PMI泡沫塑料,两块PMI泡沫塑料之间、顶部和底部表面用FM400胶膜粘接玻璃布增强,以抑制泡沫塑料产生裂纹;泡沫塑料顶角用小型铝质包角加强,防止在后续操作过程中泡沫塑料崩角;绝热瓦的最外层是厚度0.02 cm的KAK防潮层,防止泡沫塑料吸潮,维持绝热性能并延长使用寿命。制成后的绝热瓦内表面和箱体表面圆弧一致。为便于施工,将多块绝热瓦粘接成102 cm×102 cm的绝热块,以抽真空加压方式粘接到箱体表面。

2.2 绝热结构用材料

2.2.1 泡沫塑料

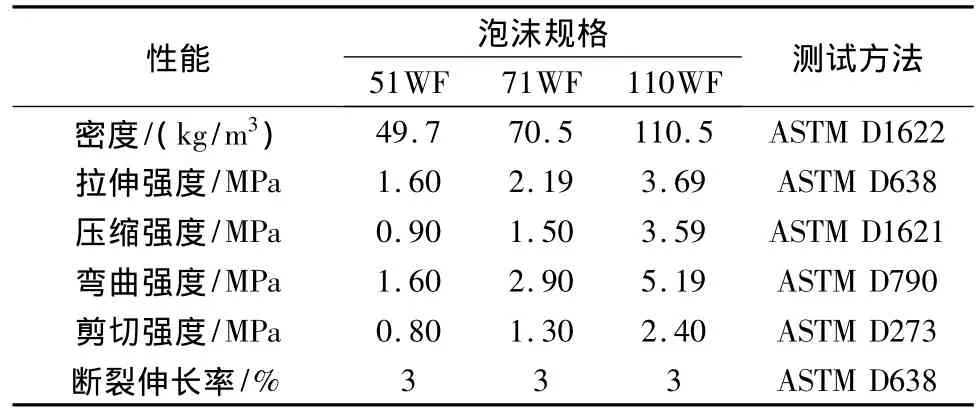

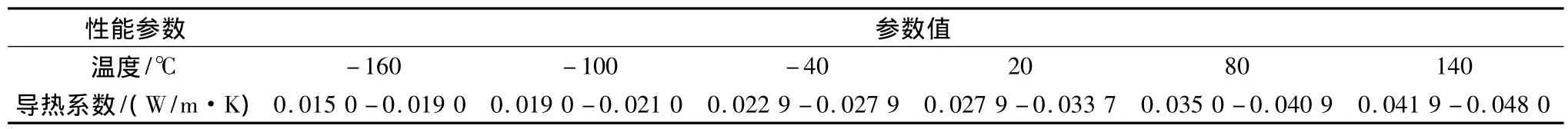

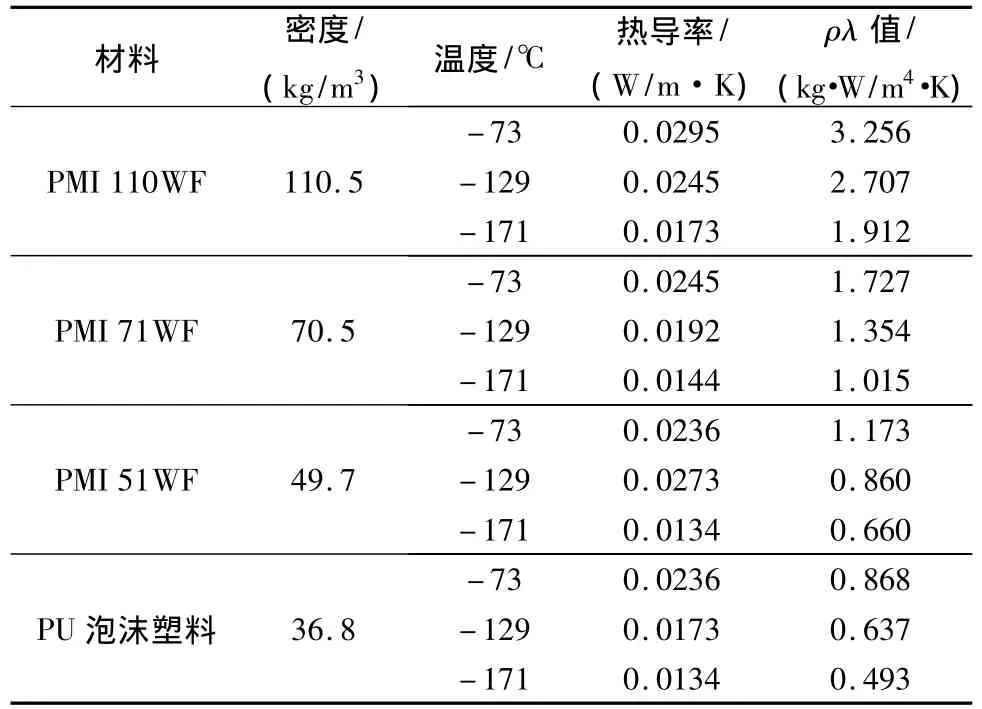

绝热结构的主体绝热材料选用Rohacell WF级的 PMI泡沫塑料,性能见表 1、表 2[6]。

表1 Rohacell WF泡沫塑料的力学性能Table 1 Typical mechanical properties of Rohacell WF polymethacrylimide foam

表2 不同温度下Rohacell WF泡沫塑料的导热系数Table 2 Thermal conductivity of Rohacell WF foam under different temperature

2.2.2 胶粘剂[8]

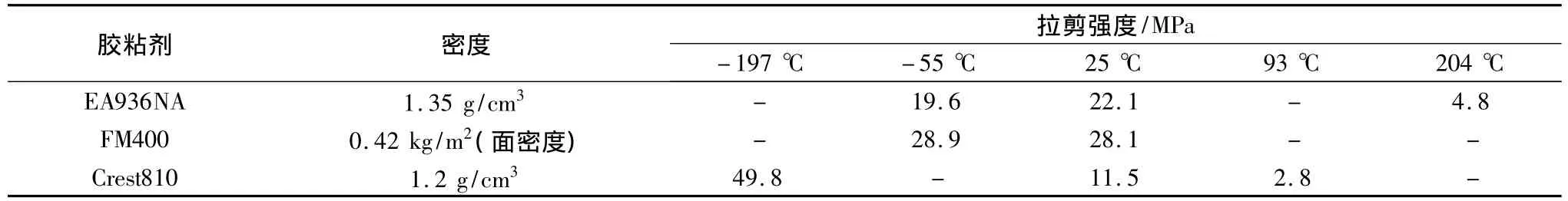

绝热结构用到3种胶粘剂:EA936NA、FM400和Crest810。EA936NA为两组分环氧树脂胶粘剂,胶液呈糊状,适用期较长,用于粘接铝质包角;FM400以胶膜状态供应,胶层均匀,可以在176℃下和PMI、KAK、玻璃布一起固化,用于制备绝热瓦;Creat810为两组分聚氨酯胶,低温韧性优异,用于制备和粘接绝热块。3种胶的拉剪强度见表3[8]。

表3 3种胶粘剂在不同温度下的剪切强度Table 3 Adhesive density and shear strength under different temperature

2.2.3 KAK

KAK为聚酰亚胺复合铝箔,美国杜邦公司生产,薄膜中的铝箔保证薄膜的密封性能,聚酰亚胺薄膜则提供韧性和较好的耐高温性能。

2.2.4 铝质包角和玻璃布

铝质包角,牌号1100铝箔,厚度0.025 cm,退火处理,钎焊成型;玻璃布,牌号112,名义厚度0.007 6 cm。

3 绝热结构可重复使用性能评价

为评价绝热结构重复使用能力,需模拟实际的飞行环境进行试验,模拟的可靠性取决于试验参数的选择。高速飞行时,温度和载荷的综合作用是影响重复使用的主要因素,而热导率则是决定绝热结构性能优劣的关键,所以试验选择温度、载荷和热导率3个参数,并建立专用的试验装置,以温度-载荷联合试验和绝热试验来考核可重复使用绝热结构的性能。

3.1 温度-载荷联合试验

3.1.1 试样制作

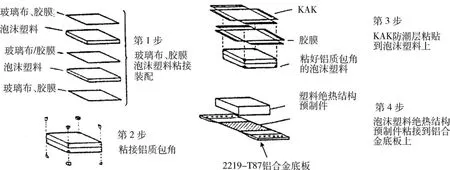

温度-载荷联合试验的试样有两类,结构见图2[6]。

图2 温度-载荷联合试验试样结构Fig.2 Thermomechanical test specimen configuration and size

制样前,PMI泡沫塑料需进行热处理,以提高强度并增加稳定性;2219铝合金底板尺寸0.250 cm×27.94 cm×60.96 cm,粘接泡沫塑料前粘接面按工业标准进行处理。

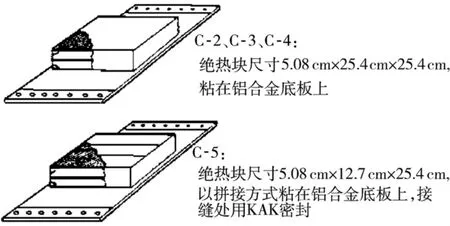

温度-载荷联合试验试样的制作过程见图3[8],具体制作步骤如下:

图3 热-机综合试验试样制作程序Fig.3 Fabrication sequence for thermal-mechanical test specimens

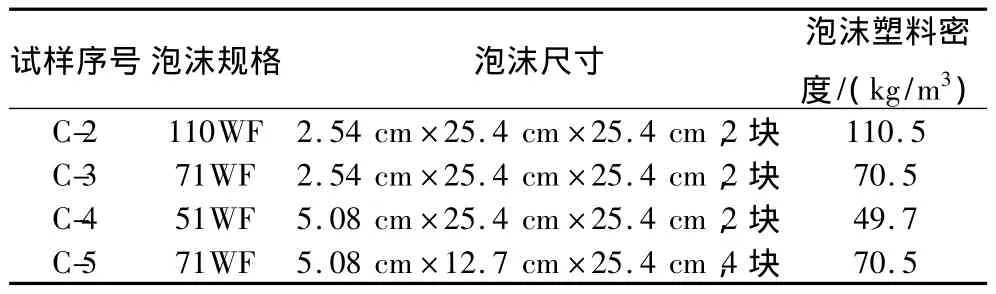

(1)按表4[6]制备 PMI泡沫塑料块,在两块泡沫塑料中间和外面,用FM400胶膜和玻璃布粘接。

(2)用EA936NA胶粘剂粘接铝质包角,粘接前先泡沫块顶角加工,保证粘接后铝质包角与泡沫表面齐平。C-5试样在粘接包角之前,将两块5.08 cm×12.7 cm×25.4 cm的预制PMI泡沫塑料板材用FM400胶膜拼接成5.08 cm×25.4 cm×25.4 cm的泡沫块,接缝用FM400胶膜裱糊宽10.16 cm的KAK密封。

(3)泡沫塑料外表面用FM400胶膜裱糊防潮层KAK,要求KAK贴服,无皱褶。

(4)用Crest 810胶粘剂将泡沫塑料绝热块粘接到铝合金底板上,第(3)步中裱糊的KAK薄膜在底板上翻边2.54 cm。

3.1.2 试验装置及试验程序

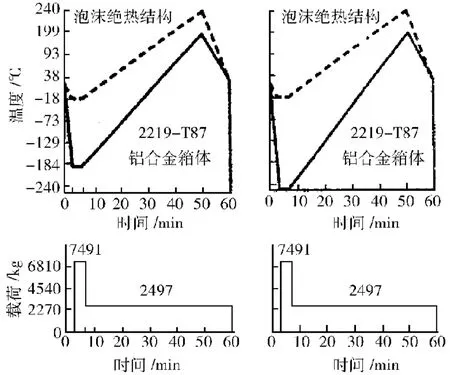

试验装置见图4[9]。该装置可以模拟实际飞行中绝热结构承受的载荷和气动加热情况。热室设有观察孔,可以观察试样边缘和外表面情况。每次温度载荷循环的温度、载荷变化情况见图5[6]。试验使用液氮和液氦制冷,先进行液氮试验,每进行9次液氮试验后,进行1次液氦试验。

表4 温度-载荷联合试验试样结构Table 4 Thermaomechanical test specimens description

图4 温度-载荷联合试验装置Fig.4 Schematic diagram of thermomechanical test apparatus

图5 温度-载荷试验循环参数Fig.5 Thermomechanical test cycle parameters

3.1.3 试验结果及分析

试验结果见表 5[6]。

可以看出,以PMI泡沫塑料为主体的绝热结构初步满足了重复性使用的要求。

C-2经受了250次温度-载荷联合作用的循环试验,未发现泡沫脱粘。第138次试验时,KAK出现有219cm2鼓包,250次试验后,鼓包面积扩展到323cm2。泡沫塑料未发现异常,采用仪器检查未发现裂纹、分层等缺陷。

表5 温度-载荷联合试验结果Table 5 Thermomechanical test results

C-3和C-4的泡沫塑料密度略低,分别在第60次和第39次循环时发生粘接泡沫塑料的Crest 810胶与底板脱粘;试样修复后,C-3又进行40次循环后泡沫脱粘;C-4又进行30次循环后脱粘。整个试验过程中未发现KAK鼓包和泡沫塑料缺陷。

C-5为拼接试样,在第90到100次循环之间泡沫塑料脱粘,比C-3和C-4略好。试验后,试样无异常现象,泡沫塑料未发现裂纹、分层,拼接处无开裂。

试验中,C-2的KAK鼓包可能是其表面温度较高(204℃ -210℃),超过FM400的最高使用温度204℃导致。在后续试验中,控制空气温度不超过204℃,试样表面温度在190℃左右,KAK不再产生鼓包。

对完成试验的试样进行分解检查,发现各试样泡沫塑料粘接情况差别较大,可能是造成脱粘的主要原因。C-2胶层厚度最薄,只有0.038 cm,其它试样胶层厚则在0.083 cm—0.122 cm之间,而且脱粘的泡沫表面沿长度方向有高度0.076 cm—0.102 cm的胶棱。

3.2 热导率试验

3.2.1 热导率试样制作

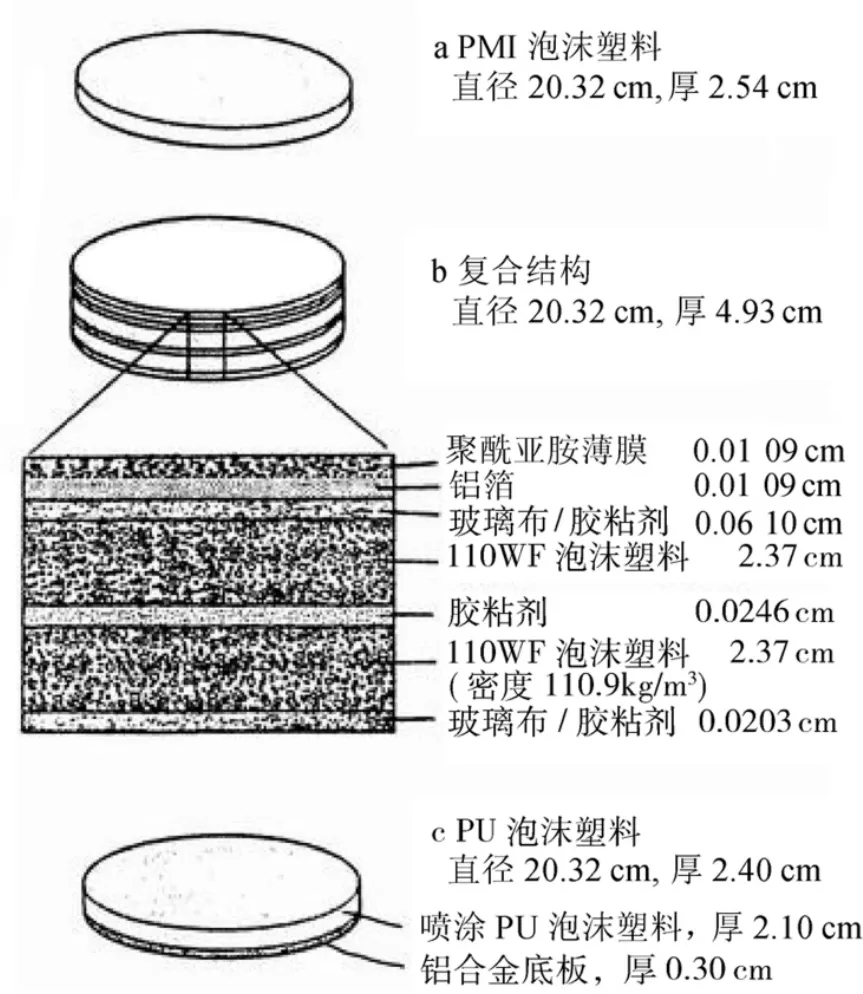

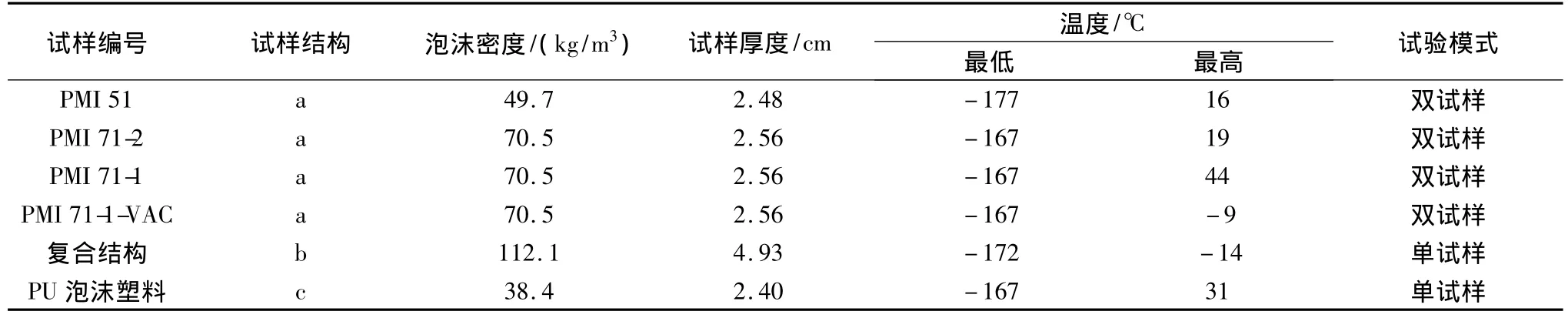

热导率试样共3种,结构及尺寸见图6[6]。

3.2.2 热导率测试结果及分析

热导率按ASTM C177要求用平板导热仪进行测试,在热流稳定状态下,测量试样两侧温差ΔT和主加热板功率Q,计算得到热导率K。测试参数见表6[6],测试结果见图 7[6]。根据图 7,相同测试条件下,随着PMI泡沫塑料密度增加,温度增加,热导率按一定的函数关系增加。PMI 71-1-VAC的热导率数值是PMI 71-1在氮气环境中完成测试后,在抽真空至5×10-3τ下再次测试的结果,可以看出在真空条件下,PMI 71WF的热导率明显低于氮气环境中的热导率。喷涂PU泡沫塑料的热导率则呈现特殊的S形曲线。

图6 热导率试样结构与尺寸Fig.6 Thermal conductivity test specimen configuration and size

表6 热导率测试参数Table 6 Thermal conductivity test parameters

图7 热导率-温度曲线Fig.7 Thermal conductivity vs.temperature curve

泡沫塑料的热导率由泡孔中的气体对流、传导,聚合物的固体传导,泡孔间辐射组成;其中辐射占5%,对流传导可以忽略(泡孔直径≤0.27 mm),影响泡沫塑料热导率的主要因素是气体传导和固体传导。

对于PMI泡沫塑料,聚合物体系、泡孔形状、泡孔内气体(种类和压力)基本相同,其热导率受密度影响较大,实际测试结果表明,在相同测试条件下,随密度增加,热导率增大。

对于喷涂PU泡沫塑料,泡孔中通常是空气和氟利昂的混合气体,在-9℃—-62℃间,随着温度降低,氟利昂气体的摩尔分数逐渐降低,混合气体的热导率则逐渐增加,受气体热导率影响,在此温度区间,泡沫塑料热导率随温度下降而上升,导致热导率-温度曲线呈现S形。

3.3 绝热效率

作为低温绝热材料,除了要具有较低的热导率以外,还要考虑绝热结构对贮箱结构重量的影响,通常采用密度与热导率的乘积(ρλ值)来综合评价材料的绝热效率,ρ表示泡沫塑料的密度,λ表示泡沫塑料的热导率。ρλ乘积越小,泡沫塑料绝热效率越高[10]。

PMI和喷涂泡沫塑料的绝热效率见表7。表中PU泡沫塑料的绝热效率最好,但受材料性质的限制,PU泡沫塑料难以承受返回过程中的热环境,只能用于一次性使用的绝热结构;根据图7,PMI泡沫的密度越低,热导率越小,因此与71WF和110WF相比,51WF的绝热效率最高。

表7 不同泡沫塑料的绝热效率Table 7 Thermal insulation coefficient of different foams

4 总 结

(1)以聚甲基丙烯酰亚胺(PMI)泡沫塑料为主体的绝热结构,能够承受多次温度-载荷联合试验,最多达到250次循环无损坏,具有较好的可重复使用性;使用的次数受泡沫塑料与金属箱体的粘接质量影响较大。

(2)密度较小的PMI泡沫塑料具有较好的绝热效率,需综合考虑可重复使用性来确定最终的泡沫塑料规格。

1 F E Mack,M E Smith,High-performance spray-foam insulation for application on Saturn S-II stage[J].Advances in Cryogenic Engineering,1971,V16:118.

2 C Gray,L Ronquillo,C Williams.Spray-on foam insulation development for the space shuttle external tank thermal protection system[R].E-42218.

3 M J Gruszczynski,etc.Design,development,and test of the atlas liquid hydrogen propellant tank foam insulation system[R].AIAA 91-1438.

4 王基祥.国外航天运载器液氢箱绝热系统[J].低温工程,1993(3):1-5.

5 A H Taylor,L R Jackson,and R C Davis.Structural concepts for future space transportation orbiters[R].AIAA 83-0210.

6 P S McAuliffe,A H Taylor,L L Sparks,et al.Reusable cryogenic foam insulation for advanced aerospace vehicles[R].AIAA 91-0542.

7 R C Davis,A H Taylor.Cryogenic insulation system patent application[R].N87-25478.

8 P S McAuliffe,R C Davis,A H Taylor.Development of a reusable,flight-weight cryogenic foam insulation system[R].A86-40612.

9 Theodore F Johnson,Roderick Natividad,H Kevin Rivers,et al.Thermal structures technology development for reusable launch vehicle cryogenic propellant tanks[R].NASA-98-staif-tfj.

10 J L McGrew.A comparative study of airborne liquid-hydrogen tank insulation[J].Advances in cryogenic engineering,1963(8):387.