镁合金座椅设计及动态行李碰撞仿真

高云凯,谢明聪,孙芳,万党水

(1.同济大学 汽车学院,上海201804;2.上汽股份新能源事业部,上海201804)

近年来,汽车轻量化作为汽车节油的重要手段,日益得到汽车行业的关注,采用轻量化材料就能在汽车载荷不变的条件下,尽可能降低整车质量,从而显著降低汽车油耗。镁合金是具有广阔发展前景的轻质结构材料,常规镁合金比铝合金轻30%~50%,比钢铁轻70%以上,应用到工程中可大大减轻结构件质量,同时镁合金具有高的比强度和比刚度[1],是汽车轻量化设计中替代传统钢件的理想材料。

目前,镁合金大部分以压铸件的形式应用在汽车上[2-3],但压铸件很难避免内部显微气孔等缺陷而且力学性能较差。而变形镁合金可获得比铸造镁合金更高的强度、延伸率等力学性能[4]。文献[5]针对镁合金冲压件在座椅设计中的应用展开研究。由于其特殊的机械性能,镁合金挤压管件采取弯曲工艺应用到汽车部件中的研究较少,因此需要对结构设计的可行性进行预测,利用Dynaform 软件,对新设计的后排座椅骨架的各段弯曲部位进行弯曲仿真,以便获得具有工艺可行性的弯曲半径设计。同时为考察后排座椅骨架对行李冲击的承受能力,对新设计的后排座椅骨架进行动态行李碰撞仿真。

1 结构设计方案

1.1 原结构设计方案

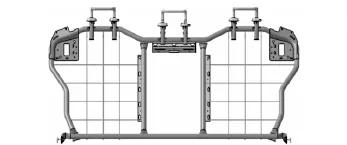

原座椅骨架采用钢管经过多次弯曲而成,主要结构包括:锁板、头枕支架、铰轴、中间钢条和靠背主框架。骨架结构如图1所示,主要部件的几何尺寸如表1所示。

图1 原座椅结构Fig.1 Original seat structure

表1 主要部件几何尺寸Tab.1 Geometry of main components

1.2 镁合金座椅骨架设计方案

新座椅骨架采用镁合金管材和板材相结合的方式进行替代设计,通过增加管的外径和厚度(包括板的厚度),镁合金骨架件能够达到钢件的强度和刚度。为了节省工艺,在尽量不改变相邻配合件的目标下,尽量选用现有镁合金管材型号,通过结构改进,使得镁合金骨架和钢骨架具有相当的力学性能,同时实现座椅骨架的轻量化替代设计目标。

1.2.1 靠背框架设计

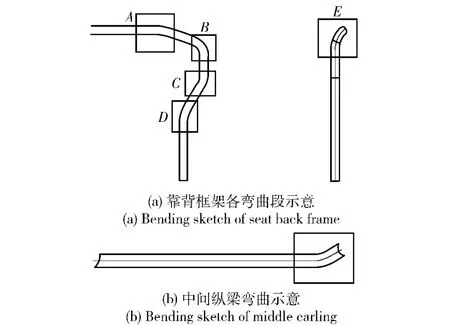

管材的最小相对弯曲半径(管材弯曲中性层半径与管材原始外径的比值的最小值)是判定管材弯曲加工程度的重要工艺指标,它随着强度极限的增大而减少,随着弹性模量的减小而减小,随着相对壁厚(管材原始壁厚与管材原始外径的比值)增大而减小[6]。因此在镁合金靠背框架设计过程中,圆管弯曲半径是所需考虑的首要因素。考虑到工艺制造方便性,构成靠背框架的主要部件,如主框架、下横梁和中间纵梁均选用外径为30 mm 壁厚为3 mm 的镁合金挤压圆管,且采用相同的弯曲半径(63.5 mm),其相对弯曲半径大于2.

考虑到锁板及锁的安装空间,在新结构中靠背框架采用3 个弯曲平面,如图2所示。

图2 靠背框架弯曲示意图Fig.2 Bending sketch of seat back frame

考虑到靠背框架的承载强度,在主框架和中间纵梁之间增加3 个中间横梁,该中间横梁采用外径为22 mm 壁厚为2.5 mm 的挤压圆管。

1.2.2 锁板及铰轴板设计

锁板是座椅的限位装置,用于控制和调节座椅靠背向前翻转,也是新座椅设计时需要保证的重要定位基准。原锁板结构采用钢材冲压,需要设计冲压模具,制造成本较高;新设计中,在满足锁板性能要求的前提下将其设计为镁合金弯曲板件,节省工艺,如图3所示。

图3 锁板设计Fig.3 Structure design of lock plate

铰轴板能保证座椅绕着铰轴进行翻转,是座椅设计时的另一个重要的定位基准。原铰轴板是下横梁在端头处的弯曲压实,新结构要采用原方案是非常困难的,因为满足不了相对弯曲半径的要求,所以新结构采用镁合金板材进行弯曲,如图4所示。

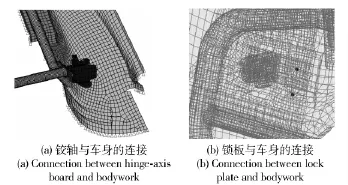

1.2.3 座椅骨架连接设计

图4 铰轴板设计Fig.4 Structure design of hinge-axis board

新设计的镁合金座椅骨架主要由7 根管连接而成,其中对强度要求较高且本身质量又相对较小或者本身不适宜用镁合金制造的附件且与镁合金件不直接接触不存在防腐考虑的件如铰轴、头枕导向套、锁钩等,均采用原结构件,如图5所示。各管之间采用相贯氩弧焊接。中间缠绕打包带,起到一定的支撑作用。通过底部左右两侧的铰轴与车身连接(如图6所示),上端通过锁钩与后车身上的挂钩连接,起到固定座椅的作用(如图7所示)。由于该座椅用于混合动力车,行李箱后面设置有储料瓶,所以该座椅不需要经常解锁翻转。

图5 镁合金座椅骨架Fig.5 Magnesium-alloy seat back frame

图6 铰轴板与铰轴的连接Fig.6 Connection between hinge-axis board andhinge-axis

图7 锁板与后车身连接Fig.7 Connection between lock plate and rear bodywork

原座椅骨架的总质量为7.831 kg,新设计的镁合金座椅的质量为3.384 kg,降重比为56.8%.

2 工艺可行性分析

由于后座椅主框架有5 处弯曲,中间纵梁有1 处弯曲,如图8所示,因此后排座椅的工艺可行性主要由6 处圆管弯曲是否可行而确定。为了确定6 处圆管弯曲是否可行,利用专业的成形数值模拟软件Dynaform 进行弯曲仿真,对弯曲中圆管的成形情况进行预测,从而判断各处弯曲是否可行。

图8 各段弯曲示意图Fig.8 Bending sketch of all parts

在实际制造过程中,靠背框架将通过5 次弯曲才能完成,因此在弯曲仿真过程中,主框架被分成5段(如图8(a)方框中所示)。管件的精确弯曲需要准确掌握管件实际弯曲角度,以便确定弯曲成形极限、管坯下料长度和纵向进给量工艺参数[7]。靠背框架中6 个弯曲处的相关参数,如表2所示。

通过滚弯仿真计算,得到靠背框架各弯曲段的成形极限和壁厚变化,如表3所示。

从表3可以看出,各段区域中的弯曲均在成型极限内,没有破裂区和破裂趋向区,在弯曲部位周边区域有少量起皱和变形不充分的地方,这些可以在实际工艺中加以消除。厚度减薄百分比云图显示没有过分变薄的现象。这表明后座椅圆管的弯曲制造性较好。设计中采用的相对弯曲半径是合理的。实际试制也表明后排座椅的设计是合理的。

表2 弯曲仿真工艺参数Tab.2 Bending simulation parameters

表3 各段弯曲仿真结果Tab.3 Bending simulation results of all parts

3 结构有限元分析

根据上汽MG ROVER 集团工程技术行业标准中关于动态行李保持力的规范要求,在行李箱地板表面上放置2 个质量为20 kg、边长为300 mm、边缘半径为20 mm 的立方体。使这2 个立方体相对于汽车中心线分开50 mm.从每个立方体前方顶部到后座椅靠背的水平距离应为200 mm.使用30 g 的水平正向脉冲。

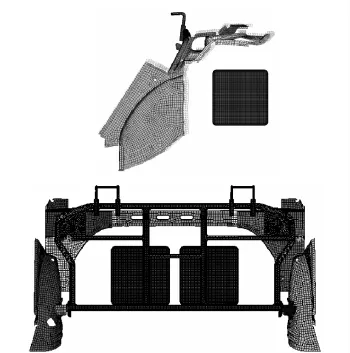

3.1 有限元模型建立

后排座椅骨架和行李块主要采用壳单元模拟,点焊和缝焊采用体单元模拟。螺栓连接采用Rigidbody 模拟。

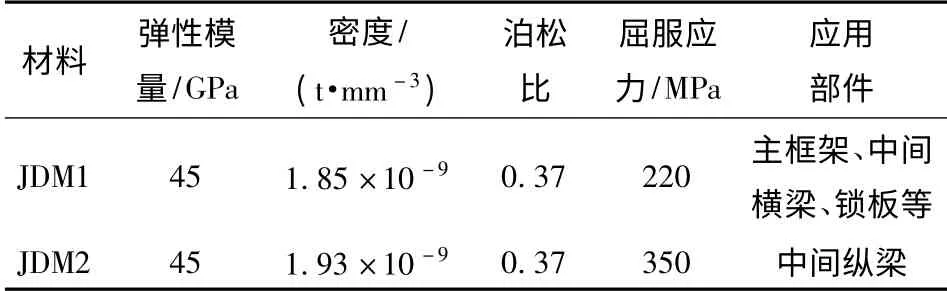

采用MAT_24 材料模拟镁合金,材料参数如表4所示。采用MAT_SPOTWELD 模拟焊点材料,仿真中不模拟焊点失效。采用MAT_RIGID 材料模拟刚性行李块,通过调整材料密度满足行李块质量要求。

表4 镁合金材料参数Tab.4 Magnesium alloy material parameters

3.2 载荷及边界条件

进行动态行李保持仿真时,将座椅固连在后车身上,现仅选取与后排座椅有连接和接触的部分车身部件,并将这部分车身部件边界处进行约束。将铰轴与后车身下部支架固连,锁板处通过刚性连接将锁板与后车身上的锁钩进行连接,如图9所示。

图9 座椅与车身的连接Fig.9 Connection between seat and bodywork

按照规范的要求,对座椅骨架和货物施加30 g的水平正向加速度,模拟时间为0.48 s.新座椅的有限元模型如图10所示。

图10 新座椅的有限元模型Fig.10 Finite element model of new seats

3.3 碰撞结果及评价

根据LS-DYNA 计算结果,图11为碰撞模拟终了时座椅骨架的应力云图,从图中可以看出,整个座椅骨架应力分布比较合理,其中最大应力出现在中间纵梁与行李块碰撞处,该处属于局部应力集中,其值为435 MPa,小于镁合金(JDM2)的强度极限。其余部位的应力也未超过镁合金(JDM1)的强度极限。可见新设计的镁合金座椅骨架能承受行李块对其的冲击载荷,在实际应用中是可靠的。

图11 镁合金座椅骨架碰撞应力云图Fig.11 Stress cloud of magnesium alloy seat frame subjected to collision

4 结论

针对镁合金在汽车轻量化设计中的应用,将镁合金挤压管材用于后排座椅的替代设计,提出通过多次弯曲工艺得到镁合金座椅骨架,在此基础上利用成形仿真软件对各次弯曲进行有限元仿真,并对镁合金座椅骨架进行动态行李碰撞仿真,结果表明:

1)新设计的镁合金座椅骨架中采用的弯曲半径和弯曲角度是合理的,新结构具有工艺可行性。

2)新设计的镁合金座椅骨架能承受行李块的动态冲击,新结构是安全的。

3)镁合金挤压和弯曲工艺应用到后排座椅替代设计中可以实现较大幅度的减重。实际应用和试制也表明后排座椅的设计是合理的、可靠的。

References)

[1]余琨,黎文献,王日初,等.变形镁合金的研究、开发及应用[J].中国有色金属学报,2003,13(2):277 -288.YU Kun,LI Wen-xian,WANG Ri-chu,et al.Research,development and application of wrought magnesium alloys[J].The Chinese Journal of Nonferrous Metals,2003,13(2):277-288.(in Chinese)

[2]孙景林,郭静.镁合金在汽车轻量化方面的应用[J].轻金属,2008,(7):58 -61.SUN Jing-lin,GUO Jing.Application of magnesium alloy to popularization of lightweight automobiles[J].Light Metals,2008,(7):58 -61.(in Chinese)

[3]郝晓华.镁在汽车领域应用中向铝的挑战[J].世界有色金属,2005,(4):53 -56.HAO Xiao-hua.The challenge to the aluminum of magnesium in automotive applications[J].World Nonferrous Metals,2005,(4):53 -56.(in Chinese)

[4]张佩武,夏伟,刘英,等.变形镁合金成形工艺研究及其应用[J].材料导报,2005,19(7):82 -85.ZHANG Pei-wu,XIA Wei,LIU Ying,et al.The research of wrought magnesium alloy forming technology and its application[J].Materials Review,2005,19(7):82 -85.(in Chinese)

[5]高云凯,林典,余海燕,等.镁合金在座椅骨架轻量化设计中的应用[J].同济大学学报:自然科学版,2009,37(7):938-942.GAO Yun-kai,LIN Dian,YU Hai-yan,et al.Application of magnesium alloy to seat back rest for weight reduction[J].Journal of Tongji University:Natural Science,2009,37 (7):938-942.(in Chinese)

[6]鄂大辛,宁汝新,唐承统,等.壁厚变形对弯管最小相对弯曲半径的影响[J].锻压技术,2006,(1):90 -93.E Da-xin,NING Ru-xin,TANG Cheng-tong,et al.Influence of wall thickness deformation upon the minimum bending radius of bending tube[J].Forging & Stamping Technology,2006,(1):90-93.(in Chinese)

[7]吴振亭,李顺江.薄壁不锈钢管件滚弯成形工艺有限元 分析[J].热加工工艺,2009,38(5):65 -67.WU Zhen-ting,LI Shun-jiang.Finite element analysis of roll-bending process for thin-wall stainless steel tubes[J].Casting Forging Welding,2009,38(5):65 -67.(in Chinese)