新型复合支撑插管挤出成型工艺

王 铭,张东惠

(天津市塑料研究所,天津 300350)

0 前言

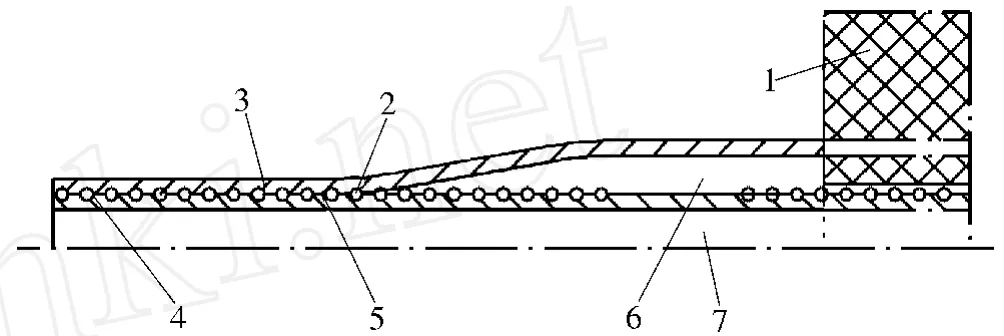

目前,呼吸麻醉普遍应用于临床,我国每年约700万例,呼吸麻醉手术每例均需气管插管,建立人工气道。它可有效保持呼吸道通畅,便于清除气管分泌物,可有效施行辅助呼吸或控制呼吸。心外科体外循环手术已成为普遍开展的医疗技术,全世界每年约施行超过200万例心外科手术。我国自50年代以来心外科不断发展,据不完全统计,现在全国约有500多家医院开展心脏直视手术,每年完成约13万例心血管手术。每例手术至少要用静脉插管两支,主动脉插管一支。体外循环插管和呼吸麻醉产品均为一次性使用产品,使用量大,经济效益可观。临床上为保证手术视野的清晰和使用安全性,要求各种插管摆放的位置可随意调整,不影响管路的通畅性,这就决定了医用导管需要具有耐挤压性和抗弯折性,且具有一定的强度、柔韧性和可自由弯曲的性能,以确保使用中管路通畅。在管壁中嵌入钢丝的耐压导管比普通导管更安全,且对病人的损伤较小。由于导管需完成引流、通气、连接等多种功能,管体某些部位不可有钢丝加强衬,这就要求导管的钢丝加强衬为间断型,位置及形状视使用要求而定。有时一根导管需兼顾多种功能,具备多个管腔方能满足要求。另外,一些插管需要与其他管路连接,为了不影响流量,且便于连接,将管体设计为变径结构较为理想,如图1所示。

具有加强和变径结构的导管在使用中安全可靠便于操作,目前广泛应用于麻醉、心外科等临床手术中,较典型的产品有动、静脉插管,冠状静脉窦逆行灌注管,右房插管和气管插管等。

图1 具有加强和变径结构的导管Fig.1 Catheter with strengthened and variable diameter structure

传统的增强塑料管有很多种,如嵌入增强线软管、编织软管、螺旋管、波纹管等[1]。大多为挤出工艺成型的连续增强等径导管,而医用增强变径导管要求管体间断增强,钢丝是不连续的,且增强管体为变径结构,具有一定周期性的锥度变化。因此,采用普通的复合加工难以完成。目前,具有此种功能和结构的导管多采用蘸浸成型方法[2],其制作原理是将套有钢丝的模具浸蘸在乳液树脂为原料的液糊中,采用反复浸蘸烘烤的操作方法所制。该加工工艺有多方面的缺陷,首先,该工艺对原料及工艺控制要求较高,制作工艺及设备复杂;其次,由于采用反复浸蘸工艺,加工效率低,加工周期长,功耗大,导致产品成本造价高,增加患者的治疗费用,加重患者负担;此外,采用此工艺时,国产导管的柔软度、透明度与进口产品存在较大差距,尤其是一些结构较复杂的导管未能实现国产,例如,目前我国临床使用的冠状静脉窦逆行灌注管大部分仍采用进口产品。进口产品价格约为国产价格的3~5倍。由于价格高,临床不能实现一次性使用,给医疗水平(防交互感染、提高效率)提高带来不利影响。

1 新型复合支撑插管挤出成型工艺

为解决目前加强型导管成型工艺存在的弊端,天津市塑料研究所在原有加工工艺基础上,针对医用塑料导管制品的特殊性能和结构要求研究设计了一种新的复合支撑插管挤出成型工艺,并且申请国家发明专利(国家发明专利号:ZL 03130003.0)。此工艺的优势在于把先进的变径挤出技术、复合支撑成型技术、一管多腔技术集成在一起,可通过调节挤出机螺杆转速、充气压力及牵引速度等来实现变径带支撑多腔导管的成型。并在成型过程中,实现各因素的变量控制技术,工艺参数的最佳化选择及各参数的协调效应,实现金属与塑料间断复合变径多腔管的连续成型。

1.1 成型工艺原理

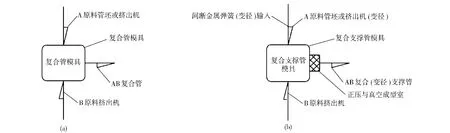

复合支撑插管挤出成型工艺基本原理是在传统复合挤出工艺的基础上增加了正压与真空成型室的设计,改进了挤出机头模具设计,使得A料/金属弹簧/B料三部分紧紧粘合在一起,解决管体内外层结合牢固度问题,管体的整体性更强,其挤出成型原理图如图2所示。

图2 复合支撑插管挤出成型原理图Fig.2 Chart for the extrusion of composite reinforcement cannulas

1.2 与普通复合工艺的对比

与普通复合工艺相比,新型复合支撑插管挤出成型工艺的优点在于,在A原料管坯或挤出机(变径)处引入了变径技术,从而满足医用导管的变径要求,另外,在此处输入尖端金属弹簧(变径),从而使医用导管实现金属加强功能。在AB复合支撑管处引入正压与真空成型室技术,从而使A原料的管坯与B原料紧密粘结合在一起。新旧工艺的对比示意图如图3所示。

图3 新旧复合工艺的对比Fig.3 Comparison of the old and newcomposite technologies

1.3 新型复合挤出成型工艺的特点及适用范围

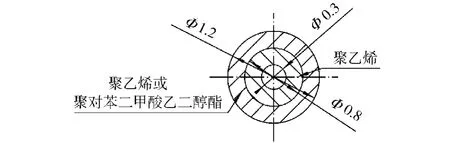

该成型工艺具有以下特点:(1)适合不同种材料的复合成型;(2)适用于熔融温度相差较大的材料的复合成型;(3)间断式复合支撑管材的成型,中间支撑物可以是变径、异型;(4)异型管材(径向、轴向)的复合成型;(5)内、外多腔管材的复合成型;(6)超细内径管的复合成型,管内径可达到小于0.2 mm。

采用本工艺可以生产多种医用导管,应用广泛,具有较高的使用价值。其中具有代表性的产品超细内径复合管如图4所示。

图4 超细内径复合管的截面图Fig.4 Sections of ultrafine diameter composite tubes

2 应用实例

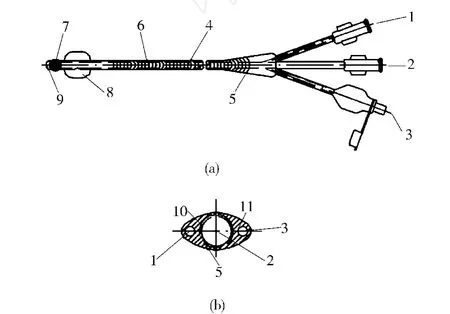

以挤出成型冠状静脉窦逆行灌注管主管体为例,结构如图5所示,详述实验过程和数据。

图5 冠状静脉窦逆行灌注管的结构示意图Fig.5 Structure diagram of retrograde perfusion tubes of coronary sinus

主管体坯料规格:长320 mm;断面为椭圆形,长径6 mm,短径4 mm;变径段长度40 mm;变径段最大外径10 mm;灌注通道直径2 mm;测压、气囊充气通道直径0.8 mm。

所用设备为挤出机,螺杆直径45 mm,螺杆转速10~25 r/min;挤出机头模具为3腔结构,芯棒主腔内径5 mm,芯棒主腔外径6 mm,芯棒侧腔外径1.0 mm;口模长径为10 mm,口模短径为7.5 mm。

原料为医用PVC颗粒,邵氏硬度为70 A。

内管坯外径 2.8~3 mm,壁厚 0.4 mm,长400 mm;管坯外缠绕钢丝弹簧,钢丝直径0.15 mm,螺距0.5 mm,长150 mm;间歇式牵引机的牵引速度为0~6 m/min;气压控制系统的气压调节范围为-30~30 kPa。

挤出机工艺参数设定温度:第一段120~135℃,第二段 140~155 ℃,第三段 155~170 ℃,第四段165~175℃,第五段170~180 ℃;牵引机速度:2~2.5 m/min;负压真空设定:-30~30 kPa。

挤出复合成型过程为:当挤出机达到设定的温度时,按照设定的参数启动挤出机和间歇式牵引机,将套有钢丝加强衬的内管坯送入复合挤出机头的A材料进口,在B材料加入邵氏硬度为70A的 PVC颗粒。当A材料进入机头模具后,密闭A材料入口的同时启动气压系统抽真空,使A材料和B材料之间形成一个真空负压室,而A材料内腔保持正压通气。在复合挤出机头出料口A材料和B材料汇合,在B材料料流和牵引机的带动下,A材料自机头引出,在负压的作用下,与B材料紧密粘合,钢丝加强衬即嵌在A和B材料之间。在复合挤出过程中,通过适当调节挤出量和牵引速度调整A材料挤出后的壁厚,以便控制导管的外径。

3 结语

采用本方法制作的复合支撑变径插管整体结构紧凑、抗弯折、引流通畅、柔韧性好,使用时可随意弯曲,调整摆放位置。其一端的变径结构使管端易与连接管插接,变径过渡段光滑,保证管路畅通。本方法对配料、成型工艺等生产环节的不稳定性具有很强的适应性,极有利于生产环节的实施,可提高生产效率,从而适合大批量生产,并有效地降低了生产成本。复合导管在医疗领域内的应用越来越多,随着医疗技术的不断发展,需要各种结构和功能的导管与之配合,因此新工艺在医用导管加工中的应用具有广阔的发展前景。

[1] 吴培熙,王祖玉.塑料制品生产工艺手册[M].北京:化学工业出版社,1991:75-104.

[2] 杨鸣波.聚合物成型加工基础[M].北京:化学工业出版社,2009:3.