炭黑填充PE-HD/EVA/PE-LD 导电发泡复合材料的阻温特性

李继新,王立岩,李素君,张 木,吴全才

(沈阳工业大学石油化工学院,辽宁辽阳111003)

0 前言

自1977年美国宾夕法尼亚大学的MacDiarmid教授等首先发现第一个高导电性高分子材料——掺杂处理的聚乙炔以来[1],导电高分子材料引起了科技工作者的重视。填充型聚合物开关材料作为导电高分子材料的一个分支,具有重要的科研价值及应用前景,可以制作成PTC电阻器、自控温加热器、过电流保护元件等,应用于石油化工、航空航天等诸多领域。以往人们在实体填充型聚合物开关材料的研究上已经取得了很多的科技成果[2-3]。发泡导电高分子材料广泛应用于检测静电和消除静电领域,一些相应的产品和装置已获得专利权[4]。笔者在将发泡塑料的质轻、省料、热导率低、隔热性能好等诸多优异性能与填充型聚合物开关材料相互结合方面进行了初步探索[5],本文着重对PE-HD/炭黑复合材料体系导电发泡复合材料的制备和阻温特性进行了研究。

1 实验部分

1.1 主要原料

PE-HD,5200B,北京燕山石油化工有限公司;

EVA,EVA 18-3,北京有机化工厂;

PE-LD,PE-M-18D 012(18E),中国石油大庆石化公司;

ACET,50%压缩品优等品,电阻率≤2.5Ω·cm,平均粒度45~68 nm,北京市长辛店电石厂;

DCP,分析纯,上海化学试剂厂;

AC,工业级,天津开发区乐泰化工有限公司;

硬脂酸锌(Zn-St),分析纯,天津市光复精细化工研究所。

白油,市售。

1.2 主要设备及仪器

双辊筒炼塑机,SK-160B,上海橡胶机械厂;

平板硫化机,XLB-350×350×2,营口市新兴试验机械厂;

数字万用表,VC-9808,深圳市胜利高电子科技有限公司;

真空干燥箱,DZF-6050,上海一恒科学仪器有限公司;

数字式温度计,TM-902C,深圳市经腾威实业有限公司;

扫描电子显微镜(SEM),SUPERSCAN SS-550,日本岛津公司。

1.3 样品制备

首先将干燥后的 PE-HD、EVA、PE-LD加入双辊开炼机中,混炼5~8 min,然后将用白油混合好的ACET加入开炼机中,混炼 3~5 min,最后将 DCP、AC、ZnSt等助剂加入开炼机中薄通3~5次后下片,混炼温度为150℃。混炼好的试样在常温下放置24 h后放入发泡模具中,在180℃的模压温度、10 MPa模压压力条件下在平板硫化机上进行发泡,发泡时间为25~30 min。将制得的导电发泡复合材料放入真空干燥箱内,在常压70℃条件下热平衡2~3 h。

1.4 性能测试与结构表征

样品液氮脆断后用SEM观察其微观结构;

取半径为30 mm的试样,试样两表面各植入一根细铜丝后置于标准电极中,放入真空干燥箱中升温,以耐高温导线把电极和数字万用表进行连接,用以试样电阻-温度曲线的测量。数据以1次/5℃的速度进行记录,熔融区域附近可以1次/1℃记录。测得的电阻按式(1)转换为体积电阻率:

式中ρ——体积电阻率,Ω·cm

R——体积电阻 ,Ω

S——试样表面积,cm2

L——试样厚度,cm

2 结果与讨论

2.1 PE-HD/EVA/PE-LD导电发泡复合材料的微观结构

经过配方设计实验,在同时保证发泡工艺与导电性的前提下,确定ACET添加的PE-HD/EVA/PE-LD体系较为理想的组分配比为:PE-HD/EVA/PE-LD=50/30/20,ACET添加量为35%。发泡剂AC的添加量为4%,交联剂DCP添加量为0.5%。

经测量所制备导电发泡复合材料的泡沫密度约为0.178 g/cm3,为高发泡泡沫体,泡沫体断面的 SEM照片如图1所示。由图1可以看出,泡沫孔截面呈5或6边的多边形,泡孔空间为不规则的多面体,以闭孔结构为主,泡孔的平均孔径在152μm左右,泡孔细小、均匀、致密,泡壁很好地交织在一起形成蜂巢状结构。

图1 PE-HD/EVA/PE-LD/ACET导电发泡复合材料断面SEM图Fig.1 SEMmicrograph for the cross section for PE-HD/EVA/PE-LD/ACET conductive foamed composite

2.2 PE-HD/EVA/PE-LD/ACET导电发泡复合材料的渗流效应

ACET在复合物中的导电性主要是由ACET粒子在复合体系树脂基体中的分布情况决定的[6]。ACET添加量较低时,ACET粒子或其聚集体无规则地分散于基体中,很难形成贯穿整个材料的导电通路,随着ACET含量的增加,相互接触的导电粒子数目增多,导电粒子开始形成导电网络,宏观上表现为体系的体积电阻率迅速下降,呈现渗流效应,体系由绝缘体向半导体(1012Ω·cm <ρ<106Ω·cm)转变。结果表明,ACET填充的 PE-HD/EVA/PE-LD发泡体系具有渗流效应,其渗流曲线如图2所示,该体系的渗流阈值为ACET添加量为35%。

2.3 PE-HD/EVA/PE-LD/ACET的阻温特性

图2 ACET含量对复合材料电阻率的影响Fig.2 Effect of the content of ACET on resistivity of the composites

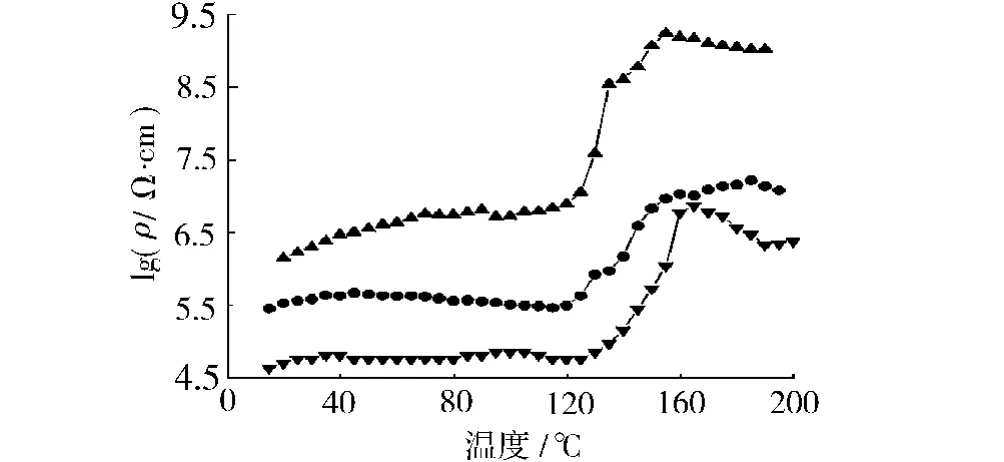

图3 PE-HD/EVA/PE-LD/ACET体系阻温特性曲线Fig.3 Resistivity-temperature behavio r of PE-HD/EVA/PE-LD/ACET composites

从图3可以看出,随着 EVA含量的增加,对应复合材料阻温曲线依次升高,PTC行为更加明显,强度也依次升高。根据Sumita的理论,在多相共混的体系中ACET主要分布于无规相以及两相的界面上[7]。根据这个观点,对于 PE-HD/EVA/PE-LD/ACET体系,ACET应该主要分布在 EVA/PE-HD、EVA/PE-LD界面上以及无规态的EVA中,该体系各材料的表面自由能如表1所示。聚合物与ACET的界面自由能由式(2)计算。

表1 160℃时各材料的表面自由能Tab.1 Surface free energy of variousmaterials at 160°C

相应的界面自由能计算如下,γPE-HD/ACET=5.6 mJ/m2,γPE-LD/ACET=5.7 mJ/m2,γEVA/ACET=2.9 mJ/m2。计算结果表明,对于 PE-HD/EVA/PELD/ACET体系,ACET主要分布在 PE-HD/EVA、EVA/PE-LD界面上以及无规态的 EVA中,EVA含量较低时,分布在 EVA中的ACET相对过剩,ACET粒子之间更容易发生附聚作用而形成附聚体,这些附聚体之间相互搭接而形成足够多的导电通道,使得电阻率偏低。升温过程中,在热作用下,这些附聚体中的ACET粒子解附聚重排能力增强,热膨胀作用对原有导电通道的破坏能力较弱,产生的 PTC强度较弱;随着EVA含量的增加,ACET在其中分布变得更为分散和均匀,有效的导电通路减少,阻温曲线偏高,在升温过程热作用下的ACET粒子运动及重排对原有的导电通路的改变并不明显,热膨胀作用对导电通路的破坏作用显现得更为突出,从而PTC强度逐渐升高,PTC现象增强。从图3还可以发现,所有的阻温曲线在150℃以后均出现了不同程度的负温度系数(N TC)现象,这是由于此时温度已经超过了 PE-HD的熔融温度(140℃),泡孔结构开始塌陷,同时在高温区ACET颗粒的运动能力增强,因而进行附聚和重排,形成新的聚集态结构,使材料的导电能力增强,阻温曲线呈现NTC特性。

2.4 AC含量对 PE-HD/EVA/PE-LD/ACET导电发泡复合材料阻温特性的影响

本文使用的AC发泡剂在聚合物中的发泡温度为160℃左右,正好介于物料的熔融温度和热分解温度之间,这样才能保证复合材料成功发泡,交联剂为DCP,其在体系中的热分解温度为120~125℃,可以满足先交联后发泡的要求。发泡剂AC的添加量为4%(AC与ZnSt的配比为4∶1)时所制得的发泡材料表面光滑平整、泡孔致密均匀。从图4可以看出,当发泡剂含量为4%时,体系的PTC效应最强,PTC强度最高,具有比较理想的开关特性。当发泡剂含量2%升高到4%时,发泡材料的阻温曲线升高,这主要是因为当发泡剂含量较低时,发泡倍率较低,随着发泡剂含量的增加,发泡趋于完善,发泡倍率升高,而泡沫材料相当于实体与空气的复合材料,发泡倍率升高,相同体积泡壁内ACET形成导电通道的有效浓度降低,电阻升高,直至AC含量为6%时由于发泡剂含量较多,发气量较大,使高ACET含量发泡体系中气泡相互连通,最后在模压时气体大部分泄漏到材料以外,此时发泡材料已接近未发泡实体,电阻也降低很多。

图4 不同AC含量时PE-HD/EVA/PE-LD/ACET导电发泡复合材料的阻温特性曲线Fig.4 Resistivity-temperature behavior of PE-HD/EVA/PE-LD/ACET conductive foamed composites with various content of AC

2.5 发泡对 PE-HD/EVA/PE-LD/ACET体系阻温特性的影响

对PE-HD/EVA/PE-LD=50/30/20,ACET添加量为35%的发泡材料及未添加发泡剂的实体材料分别进行阻温曲线测定,结果如图5所示。由图5可知,相同配比的PE-HD/EVA/PE-LD/ACET发泡材料与没有添加发泡剂的PE-HD/EVA/PE-LD/ACET未发泡材料的阻温曲线存在着明显的差异,PE-HD/EVA/PE-LD/ACET未发泡材料的PTC强度高于PE-HD/EVA/PE-LD/ACET发泡材料的 PTC强度,而PE-HD/EVA/PE-LD/ACET发泡材料在升温过程中PTC转变温度在155℃左右,滞后于 PE-HD/EVA/PE-LD/ACET未发泡材料的PTC转变温度(135℃左右)。造成这一现象的主要原因有:(1)由于泡沫材料的特殊结构所造成的,泡沫材料可以看作是聚合物与空气的共混物,在 PE-HD/EVA/PE-LD/ACET导电闭孔泡沫材料中,ACET分布在基体聚合物材料中,在泡孔中没有分布,而泡孔中的气体是绝缘的,所以PE-HD/EVA/PE-LD/ACET泡材料的室温电阻要高于PE-HD/EVA/PE-LD/ACET未发泡材料的室温电阻;(2)在材料升温过程中,由于泡沫材料具有保温作用,使热量由发泡材料表面向其内部的传递速率比未发泡材料的小,而且,在升温过程中发泡材料的内部温度变化要明显滞后于其表面温度的变化;(3)发泡材料在升温过程中,泡孔由于受热必然会发生塌陷和合并,使得基体聚合物材料的热膨胀效应对发泡材料PTC行为的影响减弱,因而 PE-HD/EVA/PE-LD/ACET导电发泡复合材料的 PTC强度低于 PE-HD/EVA/PE-LD/ACET未发泡材料。对于 PE-HD/EVA/PELD/ACET导电发泡复合材料,当温度升至140℃以上时,PE-HD开始熔化,泡孔塌陷,当温度升高至160℃以上时,泡孔已经全部塌陷,使得导电发泡复合材料转变为未发泡的实体材料,失去了发泡复合材料的特性,其阻温特性与未发泡的实体材料几乎相同。所以本文建议为保持PE-HD/EVA/PE-LD/ACET发泡材料的PTC强度、阻温特性的重现性,该发泡材料的使用温度不要超过155℃。

图5 发泡与否对PE-HD/EVA/PE-LD/ACET阻温特性的影响Fig.5 Resistivity-temperature behavio r of PE-HD/EVA/PE-LD/ACET foamed and unfoamed composites

3 结论

(1)当PE-HD/EVA/PE-LD=50/30/20,ACET添加量为35%,发泡剂AC含量为4%,交联剂DCP含量为0.5%时,可以得到以闭孔为主的泡孔均匀的高发泡体,且PTC效应较为理想;

(2)PE-HD/EVA/PE-LD/ACET导电发泡复合材料,ACET的渗流阀值为35%;PE-HD/EVA/PE-LD/ACET导电发泡复合材料中随着EVA含量的增加,材料的室温电阻随之降低;

(3)PE-HD/EVA/PE-LD/ACET导电发泡复合材料的PTC强度低于同样基体材料配比的未发泡材料的PTC强度;PE-HD/EVA/PE-LD/ACET导电发泡材料的PTC转变温度高于同样配比的未发泡材料的PTC转变温度;发泡剂含量对材料的发泡性能影响显著。

[1] Chiang C K,Fincher C R,Park Y W,et al.,Electrical Conductivity in Doped Polyacetylene[J].Phys Rev Lett,1977,39(17):1098-1101.

[2] Mitsuhiro K,To ru M.PTC Conductive Composites in Relation to The ir Particle-filled Strures[J].Electrical Engineering in Japan,2005,152(2):1-9.

[3] 易回阳,肖建中.正交设计确定模压条件对 HDPE/CB复合材料PTC强度的影响[J].高分子材料科学与工程,2008,24(1):120-123.

[4] 邵群涛.泡沫开关:中国,CN2148385[P].1993-12-01.

[5] 李继新,张 国,李茁实,等.炭黑填充 PE-LD体系发泡复合材料导电性能的研究[J].吉林大学学报,理学版,2008,46(1):105-108.

[6] Watanabe K,Jojima E.Electrical Conductivity of Carbonpolymer Composites as a Function of Carbon Content[J].JMater Sci,1982,17:1610-1616.

[7] Sumita MS.Dispersion of Fillers and the Eelectrical Conductivity of Polymer Blends Filled with Carbon Black[J].PolymBull,1991,25:265-271.