PDC钻头出露量和线速度对复合片磨损规律的影响

张绍和,谢晓红,方海江,李智峰

(1. 中南大学 地学与环境工程学院,湖南 长沙,410083;2. 中南大学 教育部有色金属成矿预测重点实验室,湖南 长沙,410083;3. 河南四方达超硬材料股份有限公司,河南 郑州,450016)

PDC钻头出露量和线速度对复合片磨损规律的影响

张绍和1,2,谢晓红1,方海江3,李智峰1

(1. 中南大学 地学与环境工程学院,湖南 长沙,410083;2. 中南大学 教育部有色金属成矿预测重点实验室,湖南 长沙,410083;3. 河南四方达超硬材料股份有限公司,河南 郑州,450016)

针对如何减小复合片钻头在钻进岩层时复合片的磨损,在理论分析的基础上,利用复合片在立车车床上磨削岩样的方法模拟PDC钻头切削岩石,据PDC钻头的出露量和线速度对复合片磨损规律的影响进行研究。根据有关磨损理论,提出以复合片的绝对磨损作为切削具磨损的衡量指标。实验设定5组不同的出露量以及5组不同线速度,并在正压力和摩擦路程不变的情况下,分别测得复合片的体积磨耗。研究结果表明:不同斜镶角的切削齿都存在一个与之对应的最佳出露量,如斜镶角为15°的复合片钻头,其切削齿的最佳出露量为2 mm,出露量太大或太小都会使复合片体积磨耗增大;其次,复合片的体积磨耗在钻进时与线速度呈正比。

PDC钻头;出露量;线速度;磨损规律

20世纪80年代,人们研制出一种以人造聚晶金刚石为切削齿的聚晶金刚石复合片钻头(Polycrystalline diamond compact bit, 简称PDC钻头)。该钻头能显著提高钻井效率,而且使用寿命长,已得到广泛应用[1−3]。PDC钻头是依靠焊接在钻头体上的复合片切削齿切削−剪切破碎地层的。根据岩石的研磨性,在用机械方法破碎岩石的过程中,岩石与钻头之间产生连续或间断接触和摩擦。钻头在破碎岩石的同时,其自身也受到岩石的磨损而逐渐变钝。复合片的磨损增加了钻头的消耗,降低了岩石破碎的效率,增加了提钻和下钻作业时间,致使钻井效率大大降低[4]。如何减小复合片磨损,国内外研究者从PDC钻头剖面形状、后倾角、切削齿尺寸以及布齿密度这4方面进行研究。然而,人们对将切削角与出露量相结合以及改变线速度的研究很少。在此,本文作者在理论分析的基础上,采用复合片在车床上磨损碎岩方式模拟 PDC钻头切削岩石的方法,通过改变出露量及线速度,进一步对复合片的磨损规律进行探讨,以便对复合片钻头的使用和改进提供有效的理论依据。研究复合片的磨损问题常用的有2类衡量指标:一是绝对磨损,即沿复合片高度的磨损,也称总磨损;二是相对磨损,包括单位时间的磨损和单位进尺的磨损[5]。

1 试验

1.1 实验器材

立车实验需要的实验器材包括车削具、车削对象、测量工具以及变速器。车削具有复合片、卡具、立式车床、水泵。车削对象为自制混凝土。测量工具有扫描数字显微镜、高度划线尺和机械制图软件Pro/E。

1.1.1 复合片的选定及其性能

实验选择的复合片型号为MT1304VN(MT系列煤田及矿山用金刚石复合片),其耐磨性好,磨耗比高,能有效地提高钻头寿命和切削速度,主要用于加强型锚杆钻头、取芯钻头和无芯钻头等大钻头,适用于较硬的地层[6]。MT1304VN应用较广泛,具有代表性。

1.1.2 岩样的制备及其性能

实验中,用于车削的岩样[7]是用52.5级水泥、细砂、中砂、粗砂和水制成的混凝土空心圆柱,模型规格(内径×外径×高)为500 mm×1 600 mm×500 mm。制成后在常温下养护7 d,于28 d后方可投入使用。硬度中等,可钻性7级。

1.1.3 卡具的设计

为了避免在焊接复合片过程中,由于钎剂的流动性致使复合片的角度和出露量出现偏差,将卡具设计成与底座成同一整体,即在焊接复合片的位置做一凹槽,每个凹槽的角度和出露量是固定的。

1.2 实验条件

(1) 实验中切削齿斜镶角为15°,侧偏角为0°。

(2) 实验中切削齿出露量分别为1.58,2.00,2.40,3.00和3.34 mm。

(3) 实验中切削齿线速度分别为175.49,184.74,193.96,203.20 和 212.43 m/min。

(4) 假设复合片的宏观断口比较平整,且对称性较好。

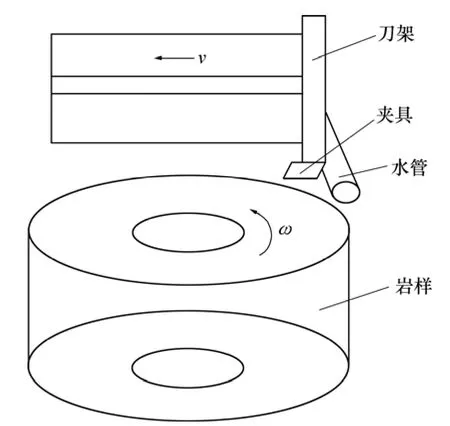

1.3 实验方法

要准确比较不同参数对复合片磨损规律的影响,要求严格控制立车实验的参数及变量。实验在如图 1所示的立车台上进行,实验参数为:复合片680 ℃焊接,按斜镶角 15°固定在卡具上,用高度划线尺测量其出露量,车削范围是从内径500 mm到外径1 600 mm,主轴转速为53.3 r/min(可通过变频器调节改变平均线速度),每转进刀量为2.81 mm,纵向进刀量是每次 0.6 mm,车削材料是自制混凝土,车削路程长为12.89 km。

图1 实验装置示意图Fig.1 Sketch of rock cutting test

实验的操作流程如下。

(1) 复合片焊接到卡具凹槽内。将复合片烧至温度为680 ℃,且焊接温度必须小于700 ℃[8](通过红外测温仪测量),焊接时使用银焊条,气焊(乙炔焰)。

(2) 用高度划线尺测量出露量,并记录。

(3) 石块安装到转盘上。

(4) 将焊上了复合片的卡具固定在车床刀架上,加冷却水,并进行相对位置的调整及扶正。

(5) 在操作台,通过按钮手动控制其进刀量 0.6 mm。通过变速器设置线速度,启动转盘。

(6) 在车削过程中,每车削一层进刀0.6 mm,共车削20层。刀架的径向进刀速度为150 mm/min。

(7) 车削完成后,取下复合片,用扫描数字显微镜测量复合片的磨损高度(如图2所示)。然后,通过机械软件Pro/E测量复合片的绝对磨损体积(以下简称体积磨耗),这样,测得的结果较准确。由于每次车削的岩石体积相同,所以,通过复合片体积磨耗的变化规律反映其碎岩性能,也是科学的、合理的。

图2 复合片绝对磨损体积示意图Fig.2 Wear volume of PDC

2 结果与讨论

2.1 切削齿出露量对复合片体积磨耗的影响

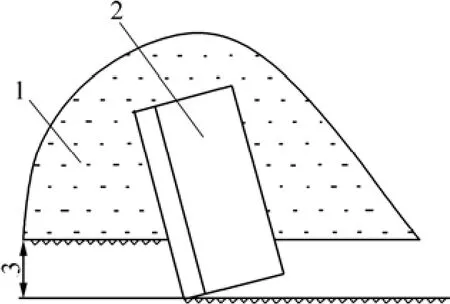

复合片切削地层的示意图见图 3。出露量直接影响着钻进时切削齿切入岩石的深度(切入量)和钻头唇面与孔底岩面的间隙。也就是说,影响着机械钻速和钻头的单位磨耗2个重要的钻进指标,也影响着冷却和清粉的条件。

图3 复合片切削地层的示意图Fig.3 Sketch of PDC cutting stratum

对一致软和一致硬的地层很容易选择切削齿的出露量和斜镶角。然而,松软地层中出现硬夹层或硬研磨地层是很常见的,因此,设计钻头时,应该把切削齿的出露量和斜镶角度变化相结合,以最佳组合提高钻头钻进变异地层的机械钻速,并延长其使用寿命[9]。以斜镶角为 15°的切削具为例,改变出露量所得的体积磨耗如图4所示。

图4 PDC钻头的切削齿出露量和体积磨耗关系图Fig.4 Relationship between height of protrusion and wear volume of PDC bit’s cutter

从图 4可以看出:斜镶角为 15°的复合片钻头,其切削齿的最佳出露量为2 mm。

出露量太大或太小都会使复合片体积磨耗增大。一方面,出露量太小,不利于清粉,钻进时产生的岩屑对复合片进行第2次研磨,使复合片体积磨耗增大;另一方面,出露量过大,切入深度容易大于润湿层深度,复合片进行干磨,摩擦因数增大,体积磨耗也就增大;从受力的角度分析,若出露量过大,其受到的扭矩也大,复合片容易发生崩裂[10]。

复合片钻头钻进地层时,岩层表面在压力作用下出现微裂纹,形成预破碎层。钻孔中的水通过微裂纹渗入到岩石内部一定深度,形成润湿层。润湿层深度(H)取决于水的渗透速度以及钻头水口在水渗入处的停留时间。

钻头切削齿的切入深度(h)一方面受钻压的影响,另一方面受出露量的影响。当切入深度不同时,出现以下2种情况:

(1) 当h<H时,钻进正常,钻头和岩石之间的摩擦为湿摩擦,摩擦因数小,且冷却效果好;

(2) 当h>H时,深度超出临界值,切深超过润湿层深度,钻头和岩石之间的摩擦属于干摩擦,摩擦因数大,且冷却效果也不好。

可见:出露量对复合片钻头钻进时的磨损有一定的影响。所以,在生产钻头时,使用最佳出露量这一参数对于优化钻头性能具有重要意义。

2.2 切削齿平均线速度对复合片体积磨耗的影响

李树胜等[11]认为,钻头转速对切削齿的磨损也有影响。高转速有利于避免出现切削齿瞬时反转,减少钻头中心区域切削齿的损坏,但同时会提高切削齿的运动速度,增加钻头外部切削齿损坏的可能性。反之,低转速有利于保护钻头外部的切削齿。因此,选择适当的钻头转速,在一定程度上可以减少切削齿的损坏,通常钻头的效率和寿命都可以得到很大提高。以斜镶角为 15°的切削具磨损实验为例,改变线速度所得的体积磨耗如图5所示。

图5 PDC钻头平均线速度与体积磨耗的关系Fig.5 Relationship between PDC bit’s average linear velocity and wear volume

从图5可以看出:复合片的体积磨耗和线速度基本上呈线性关系,线速度越大,复合片的体积磨耗也越大。

根据热效应原理[12],由于线速度增加,复合片的温度上升快。聚晶金刚石复合片的热稳定性较差,当温度超过700 ℃时,由于复合片中不同物质的热膨胀系数不同,引起的内应力会使复合片破碎;在700 ℃以下时,随着温度的升高,复合片的体积磨耗上升速度很快[13]。

从现代摩擦理论可知:当复合片和岩层作相对移动时,两者的表面产生摩擦。复合片和岩层滑动摩擦时,所做的功A为:

式中:p为基础面上的正压力,N/m2;F为接触面积,m2;v为滑动速度,m/s;t为摩擦时间,s;μ为动摩擦因数。复合片的体积磨耗V与摩擦功成正比,V=δA(此处δ为体积磨耗系数,cm3/(N·m)),即:

从式(1)可以看出:影响复合片磨损的各种因素有摩擦力、摩擦速度和摩擦时间等。摩擦力决定于动摩擦因数和正压力;而动摩擦因数本身又与岩石性质、岩石表面粗糙程度、摩擦面温度、滑移速度、摩擦产物的清除情况、参与摩擦的介质等有密切关系[14]。

动摩擦因数在研究范围内(滑动速度为1~3 m/s,压力为100~800 N)不是常数,它随压力和滑动速度的增加而增加,体积磨耗也随之增大[15],即复合片的体积磨耗与线速度呈正比例线性关系。根据这一规律,在实际钻探中,结合钻探效率,适当地控制好线速度,可以有效地延长钻头寿命,节约钻探成本。

3 结论

(1) 复合片钻头切削齿的出露量影响复合片的磨损,出露量太大或太小都会导致体积磨耗大。因此,不同斜镶角的切削齿都应设计与之匹配的最佳出露量,可以有效减小复合片切削时的体积磨耗,延长使用寿命。斜镶角为 15°的切削具应用范围比较广,建议出露量设计为2 mm。

(2) 复合片的体积磨耗可以通过公式V=δμpFvt确定,即切削具的体积磨耗与线速度呈线性关系:线速度越大,体积磨耗越大。在此理论基础之上,结合实际钻进情况,找出最优线速度,能有效延长钻头寿命,增大钻进效率。

>

[1] 张绍和. 金刚石与金刚石工具[M]. 长沙: 中南大学出版社,2005: 67−69.

ZHANG Shao-he. Diamond and diamond tool[M]. Changsha:Central South University Press, 2005: 67−69.

[2] 刘建风. PDC钻头布齿设计技术[J]. 勘探地球物理进展, 2003,26(3): 225−227.

LIU Jian-feng. Computer-aided placement of tooth for PDC bit[J]. Progress in Exploration Geographysics, 2003, 26(3):225−227.

[3] 刘杰, 樊冀安. PDC钻头复合片磨损规律研究[J]. 石油钻探技术, 1999, 27(1): 37−39.

LIU Jie, FAN Ji-an. Study on PDC cutters wearing mechanism[J]. Petroleum Drilling Techniques, 1992, 27(1):37−39.

[4] 邹德永, 王瑞和. PDC钻头的岩石研磨性试验研究[J]. 石油大学学报: 自然科学版, 2003, 27(2): 41−43.

ZOU De-yong, WANG Rui-he. Experimental study on rock abrasiveness with PDC bit[J]. Journal of Petroleum University:Natural Science, 2003, 27(2): 41−43.

[5] 李世忠. 钻探工艺学[M]. 北京: 地质出版社, 1992: 65.

LI Shi-zhong. Drilling technology[M]. Beijing: Geology Press,1992: 65.

[6] 蔡环. PDC钻头关键设计参数优化研究[D]. 济南: 中国石油大学石油工程学院, 2008: 4.

CAI Huan. Optimization of key parameters for PDC bit’s design[D]. Jinan: China University of Petroleum. Institute of Petroleum Engineering, 2008: 4.

[7] Larsson P, Axen N, Ekstrom T, et al. Wear of a new type of diamond composite[J]. Int J Refractory Met Hard Mater (UK),1999, 17: 453−460.

[8] 柴津萩, 王光祖. PDC的制备技术及其参数对产品特性的影响[J]. 超硬材料工程, 2007, 19(6): 37−41.

CHAI Jin-qiu, WANG Guang-zu. Influence of PDC preparation technology and its parameters on product properties[J].Superhard Material Engineering, 2007, 19(6): 37−41.

[9] 张晶晶, 李巨龙, 谭俊, 等. 煤矿用 PDC钻头钻进参数试验研究[J]. 能源技术与管理, 2009(4): 94−96.

ZHANG Jing-jing, LI Ju-long, TAN Jun, et al. A study on drilling parameter experiment of PDC bit used in coal[J]. Energy Technology and Management, 2009(4): 94−96.

[10] Martin J A, Fowell R J. Factors governing the onset of severe drag tool wear in rock cutting[J]. Int J Rock Mech Min Sci Geomech Abstr, 1997, 34(1): 59−69.

[11] 李树胜, 王镇泉, 马德坤. PDC钻头切削齿的运动分析和破损机理[J]. 石油机械, 1997, 25(2): 17−19.

LI Shu-sheng, WANG Zhen-quan, MA De-kun. Kinematical analysis and failure mechanism of PDC bit cutter teeth[J].Petroleum Machinery, 1997, 25(2): 17−19.

[12] 陶长有, 赵金英, 张玉兰, 等. PDC钻头失效的技术经济分析[J]. 大庆石油学院学报, 1996, 20(4): 82−85.

TAO Chang-you, ZHAO Jin-ying, ZHANG Yu-lan, et al.Technological and economic analysis of PDC drilling bit efficiency failure[J]. Journal of Daqing Petroleum Institute, 1996,20(4): 82−85.

[13] 李宜海. 聚晶金刚石复合片钻头的失效形式及工艺分析[J].煤矿现代化, 2008(4): 56.

LI Yi-hai. Invalidation and technics analysis of PDC bit[J]. Coal Mine Modernization, 2008(4): 56.

[14] LI Xing-sheng, Low I M. Cutting forces of ceramic cutting tools[J]. Key Engineering Materials, 1994, 96: 81−136.

[15] Dimla E, Dimla S. Sensor signals for tool-wear monitoring in metal cutting operations a review of methods[J]. Int J of Mach Tools Manuf, 2000, 40(8): 125−138.

(编辑 陈灿华)

PDC abrasion rule affected by height of protrusion and linear velocity

ZHANG Shao-he1,2, XIE Xiao-hong1, FANG Hai-jiang3, LI Zhi-feng1

(1. School of Geology and Environmental Engineering, Central South University, Changsha 410083, China;2. Key Laboratory of Non-ferrous Metal Ore Forecast, Ministry of Education, Central South University,Changsha 410083, China;3. Sifangda Diamond Co. Ltd., Zhengzhou 450016, China)

In order to decrease the PDC’s abrasion, PDC (Polycrystalline diamond compact bit) was used to abrade rock in the lathe as PDC bit cutting rock based on the academic analysis. By the experiment, the effect on PDC abrasion rule where the height of protrusion and linear velocity were made was researched. According to the theory about abrasion, the absolute abrasion was used as weighing standard for PDC abrasion. Under the same stress, the same rub distance, five different groups of height of protrusion and five different groups of linear velocity, PDC abrasion volume was measured respectively. The results indicate that different cutting angles are suitable to different heights of protrusion. For example,the optimal protrusion height of PDC bit with cutting angles of 15° is 2 mm, and to the oversize or the small size, the height of protrusion both make the abrasion volume increase. Secondly, the PDC abrasion volume and the linear velocity are in direct proportion during drilling.

PDC bit; height of protrusion; linear velocity; abrasion rule

TG749

A

1672−7207(2010)06−2173−05

2010−01−18;

2010−04−15

湖南省自然科学基金资助项目(07JJ6089)

张绍和(1967−),男,湖北鄂州人,博士,教授,博士生导师,从事超硬材料与制品、地质工程等教学和科研工作;电话:13975157151;E-mail: zhangshaohe@163.com