废玻璃降低日用陶瓷烧成温度的研究

蒋述兴 黎 明 李 龙 胡嘉文 闫 芳

(1.有色金属及材料加工新技术教育部重点实验室,桂林:541004;2.桂林理工大学材料科学与工程学院,桂林:541004)

1 引言

采用填加废玻璃降低日用陶瓷烧成温度。废玻璃类物质,其化学稳定性极强,不腐烂、不燃烧、不能降解,大量废玻璃的产生既占地,又污染环境[1]。回收和利用是节约能源、保护环境的最佳途径,而且具有很好的经济性[2]。在陶瓷生产中,烧成越高,烧成时间越长,能耗就越高。据热平衡计算,烧成温度每降低100℃,则单位产品热耗可降低10%以上;烧成时间每缩短10%,则产量增加10%,热耗降低4%[3]。因此,研究其降低温度的目的和意义是十分显著和重要的。

2 实验

2.1 实验仪器

主要设备:

DZF-6020型真空干燥箱(上海一恒科学仪器有限公司)

MA110型电子天平,精确度为万分之一(上海良平仪器仪表有限公司)

X射线衍射分析:采用的物相测试仪器为荷兰帕纳科公司生产的X-pert Pro型粉末X射线衍射仪,(Cu靶Ka辐射,λ=1.54060 nm)。

扫描电子显微镜分析:采用的形貌观察仪器为日本电子公司生产的SM-5610LV型扫描电子显微镜。二次电子分辨率:3.0nm(30KV,高真空模式);放大倍数:10~300000。

KS-8D-18硅钼炉(上海试验电炉厂),混料球磨机,粉末压片机,宝石切割粗磨成型机,宝石研磨抛光机,AG-201型电子万能试验机。

2.2 实验过程

工艺过程简化图:

废玻璃破碎→过筛→研磨→过筛

↓

陶瓷坯料破碎→过筛→研磨→过筛→成型→干燥→烧结→性能检测

原料的成分分析:

废玻璃的主要成分为:SiO2

坯体的化学组成如表1。

2.2.1 废玻璃掺量对烧成温度的影响

选用120目以下碎玻璃粉,分别选用2%、4%、6%、8%、9%、10%、15%、25%加入坯料。在1100℃~1250℃温度下进行煅烧,保温2h后冷却至室温,得到实验样品。通过测定吸水率,判断烧结程度,吸水率越小,烧结程度越高;利用SM-5610LV型扫描电子显微镜(SEM)观测样品断面的显微结构。

表1 坯体的化学组成Tab.1 Chemical compositions of the body

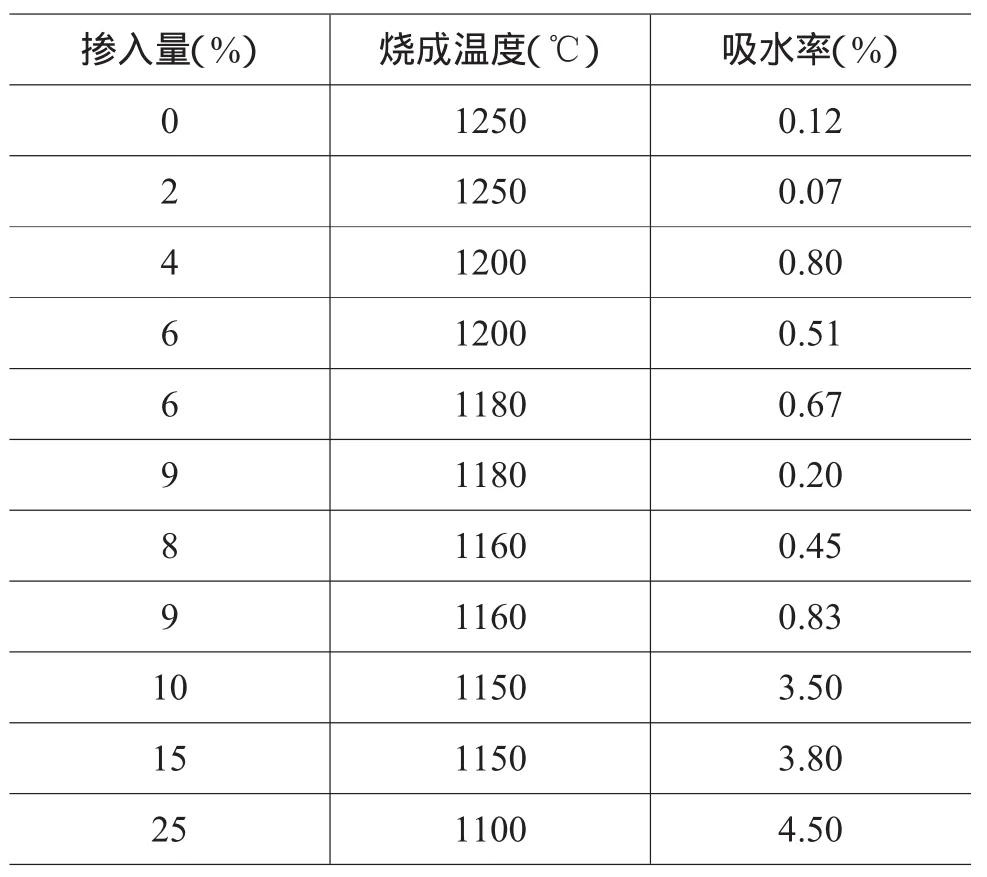

表2 不同掺量在不同温度下的吸水率Tab.2 Water absorptions of the samples with different doping contents sintered at different temperatures

2.2.2 掺入的废玻璃粒度对烧成温度的影响

在1250℃、1240℃、1220℃时,分别选用1%、不同粒度的废玻璃粉加入坯体进行煅烧,测定其吸水率。

3 结果及讨论

3.1 废玻璃掺量对烧成温度的影响

3.1.1 吸水率测试

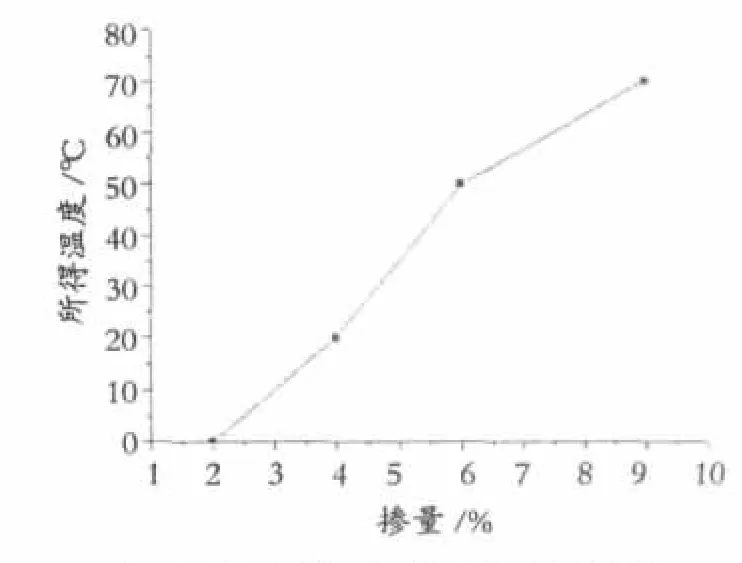

图1 玻璃掺量与降低温度的关系Fig.1 The relation between glass content andtemperature reduction

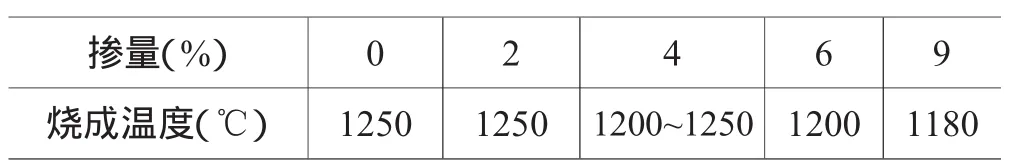

表3 不同掺量的最佳烧成温度Tab.3 The optimal sintering temperatures for samples with different doping contents

以日用细瓷的吸水率允许极限 0.5%(见《GB/T3532-95日用瓷器》)为例[4],表2为不同掺量在不同煅烧温度下的吸水率。通过吸水率测试可以看出,1250℃时,添加2%废玻璃的坯体烧结程度要高于未加入废玻璃的;1180℃时,9%的致密度及烧结度高于6%的。观察烧结品表面发现,当掺量到达10%时,在坯体表面出现少量玻璃体;15%时样品表面渗出大量玻璃体,且掺量到10%时吸水率明显增大,确定10%为掺量极限。

根据表2及对陶瓷的热稳定性、酸碱性的测试,在不降低日用陶瓷强度及其耐酸碱性、热稳定前提下,玻璃掺量与所降温度的关系如图1。

通过进行吸水率测试的对比,得出烧结度、致密性较好的样品,这些样品的最佳掺量和最佳烧成温度见表3。

3.1.2 三点弯强度测试

表4为不同掺量的最佳烧成温度及抗弯强度。从表中可以看出,掺入部分玻璃即可以增加其强度又可以降低烧成温度,但到掺量加到10%时,坯体表面开始出现一些刺状物,烧成温度到1150℃时,强度也开始下降。

表4 不同掺量的烧成温度及抗弯强度Tab.4 The sintering temperatures and bending strengths of samples with different doping contents

图2 不同掺量在不同温度下烧成的样品S E M图片Fig.2 SEM images of samples with different doping contents sintered at different temperatures

图3 原料、掺量2%、9%的X R D图Fig.3 XRD patterns of raw materials and samples with 2%and 9%dopings

3.1.3 SEM分析

根据SEM图片可以看出,试验瓷坯的显微结构是以玻璃相为基质的,并含有一定量的石英晶相和少量气相。

3.1.4 XRD分析

图3表明,含有的莫来石晶相是由于掺加了废玻璃的瓷体生成了莫来石。这与瓷坯显微结构基本是一致的,所不同的是各相的比率、晶体的大小、数量稍有差异而已,而这主要取决于坯料的组成和烧成温度。

3.2 废玻璃粒度对烧成温度的影响

表5显示:在1250℃和1240℃时和在60~160目范围内随着目数的增加,吸水率降低,1220℃时吸水率随目数的增大而降低,但样品的吸水率都大于0.5%。由此可认为废玻璃的粒度在60~160目之间,烧成温度随粒度降低而略有所降低。考虑到实际生产成本问题,本实验选择120目为最佳粒度。

表5 相同掺量不同粒度玻璃在不同烧成温度下的吸水率Tab.5 Water absorptions of samples with the same doping amount of glass of different particle sizes sintered at different temperatures

4 结论

(1)坯体废玻璃的最佳掺入量为9%,此掺量的最佳烧成温度是1180℃。

(2)在1100℃~1250℃废玻璃确有降低烧成温度的作用,而且细化粒度,提高掺加量有助于烧结。

(3)在陶瓷坯体掺入适量废玻璃,不仅能降低陶瓷烧成温度而且还能增加其强度,强度最大增加是:9%掺量的能增加16.73%的强度。

(4)掺了废玻璃的坯体烧成生成了莫来石,说明玻璃在低温下能熔融,形成玻璃相,起了结合剂作用;玻璃中的Al2O3有利于形成更多的莫来石,起增强作用。

1李湘洲.我国废玻璃的综合利用现状与前景(一).再生资源研究,1995,(5):29

2刘传炳.重视废玻璃的回收利用.玻璃,1990,(1):31

3林衡,饶平根,吕明.日用陶瓷低温快烧技术的发展现状.佛山陶瓷,2008,(9):39

4徐刚.关于《GB3299-82日用陶瓷吸水率测定方法》的探讨.陶瓷工程,30(6):37